一种提升钙钛矿太阳能电池性能的方法

1.本发明属于钙钛矿太阳能电池技术领域,具体涉及一种原位聚合形成的聚合物修饰金属氧化物电子传输层提升钙钛矿太阳能电池性能的方法。

背景技术:

2.近年来,有机-无机杂化钙钛矿太阳能电池(perovskite solar cells,pscs)受到了光伏研究界的极大关注,这主要是因为其优异的光伏特性、低成本制造工艺以及飙升的光电转换效率(power conversion efficiency,pce),已达25.7%。然而,钙钛矿活性层与金属氧化物电子传输层之间较弱的结合力会在界面处产生大量的孔隙或空洞,从而损害电池的光伏性能和长期稳定性。同时,即使目前最优越的pscs仍然表现出不平衡的电子和空穴传输以及高缺陷密度(作为捕获载流子的复合中心),导致不利的电荷积累。一般来说,由于钙钛矿材料具有较高的缺陷容忍度和n型半导体材料较低的电荷提取效率,电荷积累主要发生在钙钛矿活性层与电子传输层界面。界面的电荷积累会产生能级势垒,从而削弱电荷的传输,增加非辐射复合的几率和pscs的滞后现象,从而降低电池的光伏性能。更加重要的是,界面的电荷积累还会降低pscs的光稳定性。

3.因此,本领域亟需开发一种高效的多功能界面钝化分子,能够同时增强钙钛矿/金属氧化物电子传输层界面的结合力和减少界面的电荷积累。

4.为了改善钙钛矿活性层与金属氧化物电子传输层的界面匹配和减少电荷积累,多种界面优化材料已经被采用,如路易斯酸/碱、低维度钙钛矿材料、有机或无机盐、量子点和分子自组装单层膜(sams)。sams是一种有机分子,包括锚定基团、间隔基团和端基。一旦sams沉积在金属原子或离子表面,有机分子的锚定基团,如硅烷基、磷酸基和羧酸基等,就会与金属原子或离子结合,即通过化学吸附在金属或金属氧化物表面,形成稳定的化学作用,钝化其表面缺陷。同时,有机分子的端基会与钙钛矿材料结合,能够调控钙钛矿的形貌、晶体质量和钝化钙钛矿活性层的底层缺陷。dai等在钙钛矿活性层与金属氧化物电子传输层之间引入碘端基和氢端基的sams,显著提升pscs的光伏性能和长期稳定性。特别是,碘端基sams沉积的电池具有更高的机械可靠性。截止到目前,更多的研究集中在发展小分子sams锚定在钙钛矿活性层/电子传输层界面。然而,目前对具有与小分子sams相同官能团的长链聚合物涉及到的界面修饰的研究是相当匮乏的。特别是,关于可交联聚合的有机小分子和相应长链聚合物对于钙钛矿/金属氧化物电子传输层界面电荷积累和结合力的研究更是几乎没有。

5.原位聚合是指把一种可交联聚合的单体物质(或其可溶性预聚体)与引发剂全部加入分散相(或连续相)中,反应开始之后单体预聚、预聚体聚合,当预聚体聚合尺寸逐步增大后,便沉积在物质的表面。在本发明中,为了研究有机小分子和相应的长链聚合物对钙钛矿活性层/金属氧化物电子传输层界面电荷传输性能的影响,引入一种可交联聚合的硅烷基偶联剂(3-(异丁烯酰氧)丙基三甲氧基硅烷,maps)作用在钙钛矿活性层与金属氧化物电子传输层之间;在温度和偶氮二异丁腈(aibn)引发剂的共同作用下,maps单体会聚合成聚

[3-(异丁烯酰氧)丙基三甲氧基硅烷](pmaps)。与未聚合的硅烷基单体相比,形成的pmaps不仅可以优化金属氧化物电子传输层的能级排列,还能减少钙钛矿/金属氧化物电子传输层界面的电荷积累。同时,形成的pmaps沉积在电子传输层薄膜表面也能增强界面的结合力,提高钙钛矿太阳能电池的热稳定性。

技术实现要素:

[0006]

基于现有技术中存在的上述不足,本发明的目的是提供一种提升钙钛矿太阳能电池性能的方法,将maps单体与aibn引发剂混合在氯苯溶液中,旋涂在金属氧化物电子传输层表面,在退火处理后,激发原位聚合过程,确保maps单体聚合形成pmaps。同时,aibn引发剂在退火时会完全分解,不会残留任何副产物。生成的pmaps不仅可以优化金属氧化物电子传输层的能级排列,还能同时钝化钙钛矿的底层缺陷和金属氧化物电子传输层表面的带电缺陷。与未聚合的maps单体相比,pmaps还能减少钙钛矿/金属氧化物界面的电荷积累,从而增强pscs的光稳定性。

[0007]

为了实现上述发明目的,本发明采用如下技术方案:

[0008]

一种提升钙钛矿太阳能电池性能的方法,包括以下步骤:

[0009]

(1)清洗导电基底;

[0010]

(2)旋涂金属氧化物电子传输层;

[0011]

(3)在电子传输层表面旋涂3-(异丁烯酰氧)丙基三甲氧基硅烷和偶氮二异丁腈引发剂,之后进行退火处理;

[0012]

(4)配制钙钛矿前驱体溶液,旋涂制备钙钛矿吸光层;

[0013]

(5)制备空穴传输层;

[0014]

(6)通过热蒸发沉积顶电极。

[0015]

作为优选方案,所述3-(异丁烯酰氧)丙基三甲氧基硅烷和偶氮二异丁腈引发剂通过氯苯溶液沉积在金属氧化物电子传输层的表面。

[0016]

作为优选方案,所述3-(异丁烯酰氧)丙基三甲氧基硅烷与偶氮二异丁腈引发剂的质量比为(1~18):1。

[0017]

作为优选方案,所述3-(异丁烯酰氧)丙基三甲氧基硅烷与氯苯溶液的体积比为1:(10~100)。

[0018]

作为优选方案,所述步骤(3)中,在旋涂前,3-(异丁烯酰氧)丙基三甲氧基硅烷与偶氮二异丁腈引发剂在室温下搅拌至少1h。

[0019]

作为优选方案,所述步骤(3)中,旋涂的参数为1000~8000rpm/s。

[0020]

作为优选方案,所述步骤(3)中,退火处理温度为80~170℃,时间为20~90min。

[0021]

作为优选方案,所述导电基底为铟掺杂的二氧化锡导电基底或氟掺杂的二氧化锡导电基底。

[0022]

作为优选方案,所述钙钛矿前驱体溶液采用具有钙钛矿结构abx3的晶体结构作为主体,其中,a为ma、fa或cs,b为pb,x为i、br、cl中的一种或多种。

[0023]

作为优选方案,所述步骤(1)中,首先用洗涤剂、去离子水、丙酮、乙醇和异丙醇等溶剂依次清洗透明导电基底,清洗时间为20~30min,清洗好的基底在加热台上干燥,并在使用前通过紫外光清洗机进行再清洁,处理时间为45min。透明导电基底为铟掺杂的二氧化

锡(ito)或氟掺杂的二氧化锡(fto)导电基底。

[0024]

作为优选方案,所述步骤(2)中,在步骤(1)所清洗好的透明导电基底上,采用旋涂法将电子传输层材料配制而成的溶液在表面均匀涂覆,旋涂完成后在一定温度下热退火20~40min。当基底冷却到室温后,再次放到紫外线臭氧中处理15min。电子传输层为金属氧化物层,金属氧化物为氧化锌、氧化钛、氧化铝或氧化锆中的一种或多种,厚度为1~100nm。电子传输层的作用是传输电子,同时避免底层基底与钙钛矿光吸收层直接接触。

[0025]

作为优选方案,所述步骤(3)中,配制maps氯苯溶液。将不同质量的3-(异丁烯酰氧)丙基三甲氧基硅烷(简称maps单体)加入到氯苯溶液中,避光条件在20~30℃条件下至少搅拌1h。如要激发原位聚合过程,则需要将maps单体和aibn引发剂一起加入到氯苯溶液,确保maps单体和aibn引发剂充分的结合。

[0026]

作为优选方案,所述步骤(4)中,配制钙钛矿溶液:将一定量的钙钛矿组分配制成钙钛矿前驱体溶液,避光条件下在20~80℃条件下至少搅拌30min。

[0027]

作为优选方案,所述步骤(4)中,制备钙钛矿吸光层:将上一步制备的纯金属氧化物层、金属氧化物/maps层、金属氧化物/pmaps层的玻璃基底在紫外线臭氧下处理15min;将制备好的钙钛矿溶液分一步或两步涂在步骤(3)处理好的基底上,在程序结束前10~20s,将大约245μl乙酸乙酯反溶剂快速滴在基底中心以诱导快速结晶,然后将所制备的钙钛矿薄膜放在加热台上退火,加热台的加热温度为150℃,加热时间为30min。

[0028]

作为优选方案,所述步骤(5)中,制作空穴传输层:待步骤(4)冷却至室温后,将配制的空穴传输层(如ptaa、spiro-ometad)溶液以一定的速度旋转涂覆在钙钛矿薄膜的顶部。

[0029]

作为优选方案,所述步骤(6)中,通过热蒸发沉积顶电极,例如沉积金、银金属电极和碳材料电极,厚度约为80nm。

[0030]

以上所述所有器件的组装过程都是在室温(20~30℃)的环境下完成的。

[0031]

与现有技术相比,本发明具有如下有益效果:

[0032]

本发明将3-(异丁烯酰氧)丙基三甲氧基硅烷(maps)与偶氮二异丁腈(aibn)引发剂一起加入到氯苯溶液中,旋涂在金属氧化物电子传输层表面上,在随后的退火过程中,激发原位聚合过程,maps单体生成聚[3-(异丁烯酰氧)丙基三甲氧基硅烷](pmaps)。同时,aibn引发剂也会在退火处理后完全分解,不会残留任何副产物。聚合成的pmaps不仅可以同时钝化钙钛矿的底层缺陷和金属氧化物表面的带电缺陷,也可以优化金属氧化物电子传输层的能级排列。同时,与未聚合的maps单体相比,pmaps还可以减少钙钛矿/金属氧化物电子传输层界面的电荷积累,增强pscs的光稳定性。

[0033]

与常用的硅烷基偶联剂不同,本发明使用的3-(异丁烯酰氧)丙基三甲氧基硅烷中含有c=c、c-o、si-o等多种官能团。其中的c=c键在温度和引发剂(aibn)的共同作用下,会完全裂解,然后与相邻的maps单体重新结合,形成聚[3-(异丁烯酰氧)丙基三甲氧基硅烷]。pmaps中的c=o能够钝化钙钛矿的底层缺陷,si-o能够中和金属氧化物表面的带电缺陷。同时,与maps处理的pscs相比,pmaps优化的电池还具有更加匹配的能级排列和减少钙钛矿/金属氧化物界面的电荷积累。基于上述作用,pmaps处理的电池展示出更高的光伏性能和长期稳定性。

附图说明

[0034]

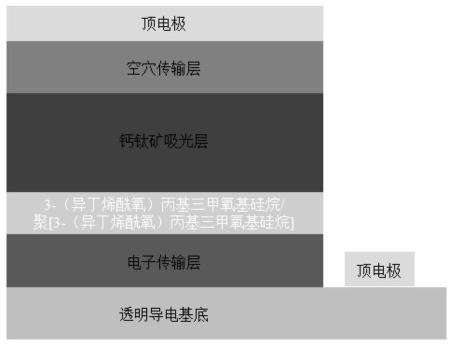

图1为本发明中钙钛矿太阳能电池的结构示意图;其中,金属电极分别与透明导电基底和电子传输层接触,maps(或pmaps)沉积在金属氧化物电子传输层的表面,钙钛矿活性层沉积在pmaps(或maps)的表面;

[0035]

图2为maps单体原位聚合前后的傅立叶变换红外光谱(ftir)图像;

[0036]

图3为maps单体聚合前后的液体核磁(1h nmr)图像;

[0037]

图4为maps单体(有无aibn引发剂)在150℃加热后的数码照片;

[0038]

图5为原始、maps和pmaps处理金属氧化物电子传输层的电流-电压(i-v)特征曲线;

[0039]

图6为原始和原位聚合前后钙钛矿太阳能电池的(a)瞬态光电流和(b)瞬态光电压;

[0040]

图7为原始、maps单体和pmaps聚合物处理钙钛矿太阳能电池的电流密度-电压(j-v)特征曲线;

[0041]

图8为原始和pmaps修饰钙钛矿太阳能电池在持续的热应力作用下的热稳定性;

[0042]

图9为原始和pmaps处理钙钛矿太阳能电池在持续光照条件下的稳定性。

具体实施方式

[0043]

以下通过具体实施例对本发明的技术方案作进一步解释说明。

[0044]

根据本发明中原位聚合策略形成的pmaps修饰金属氧化物电子传输层提升钙钛矿太阳能电池的性能,所构筑的钙钛矿太阳能电池结构如图1所示,示意图中从下往上依次为透明导电基底、金属氧化物电子传输层、pmaps或maps中间层、钙钛矿吸光层、空穴传输层和顶电极。

[0045]

本发明将3-(异丁烯酰氧)丙基三甲氧基硅烷(maps)单体和偶氮二异丁腈(aibn)引发剂混合在氯苯溶液中,采用原位聚合策略制备的长链聚合物(pmaps)沉积在金属氧化物电子传输层表面,增强钙钛矿/金属氧化物电子传输层界面的结合力和减少界面的电荷积累,获得高效稳定的钙钛矿太阳能电池。

[0046]

实施例1:

[0047]

本实施例的提升钙钛矿太阳能电池性能的方法,包括:

[0048]

首先用去离子水、丙酮、乙醇和异丙醇依次清洗导电基底30min。将清洗好的导电基底在加热台上干燥,以确保有机溶剂的挥发,并在使用前通过紫外光清洗机进行再清洁,处理时间为45min。

[0049]

随后,将0.2ml sno2胶体溶液在1.2ml去离子水中稀释(质量分数2.14wt%),然后在预清洁的ito玻璃上以4000rpm的速度进行旋涂,旋涂时间为30s,旋涂完成后在150℃下热退火30min。

[0050]

配制不同浓度的maps单体(aibn引发剂)的氯苯溶液。maps(aibn引发剂)溶液以一定的旋涂速度旋涂在sno2薄膜的表面,在不同的退火温度条件下,以确保激发一个原位聚合过程。

[0051]

以碘化铅(pbi2)、甲脒氢碘酸盐(fai)、溴化铅(pbbr2)和甲基溴化铵(mabr)为钙钛矿前驱体,它们的浓度依次为1.1m、1m、0.2m、0.2m,同时将碘化铯(csi)溶于1.5m二甲基亚

砜(dmso)溶液中以引入到前驱体溶液中,再在无水dmf和无水dmso的混合溶剂中(体积比为4:1)制备cs

0.05

(fa

0.83

ma

0.17

)

0.95

pb(i

0.83

br

0.17

)3钙钛矿前驱体溶液。

[0052]

将上一步制备的pmaps/sno2玻璃基底放在紫外臭氧机处理15min。接着将所配制的钙钛矿前驱体溶液通过两步旋涂法涂覆在pmaps/sno2玻璃基板上,两步法的旋涂参数分别为2000rpm旋涂10s和4000rpm旋涂30s。在旋涂结束前15s,大约245μl的乙酸乙酯反溶剂快速滴在基底中心,然后将所制备的钙钛矿薄膜放在加热台上在150℃下退火20min。

[0053]

待上述过程冷却至室温后,将50μl spiro-ometad溶液以3000rpm的速度在30s内旋转涂覆在钙钛矿薄膜的顶部。其中spiro-ometad溶液由72.3mg spiro-ometad、28.8μl 4-叔丁基吡啶(tbp)和17.5μl双三氟甲烷磺酰亚胺锂(li-tfsi)溶液(520mg li-tsfi溶解在1ml无水乙腈中)溶解在1ml无水氯苯中。

[0054]

最后通过热蒸发沉积金属银电极,银电极的厚度约为80nm。

[0055]

图2展示了maps单体以及单体在原位聚合前后的ftir图像。从图中可以看出,经过退火处理后,maps单体中所有的c=c和=ch2伸缩振动峰都消失,这说明maps单体会完全聚合形成pmaps。

[0056]

图3为在氘代二甲基亚砜溶液中收集maps单体聚合前后的液体核磁图像。在原位聚合后,乙烯基质子信号(6.05和5.69ppm)的消失,同时伴随着新的化学键的产生,证实maps单体完全生成pmaps,因为烷烯基信号的出现表明乙烯基已经被完全聚合成sp3杂化的碳原子。

[0057]

图4中在加热退火后,未添加aibn引发剂的maps溶液未发生聚合反应(左),而添加aibn的maps溶液会完全聚合成pmaps(右)。这从宏观层面上证实maps在温度和aibn引发剂的共同作用下,能够激发原位聚合反应。

[0058]

图5中原始sno2薄膜以及分别经过maps单体和pmaps聚合物修饰后,sno2电子传输层的电导率由194ms cm-1

增加到266ms cm-1

和380ms cm-1

,这是由于maps和pmaps中间层修饰sno2表面,能够中和金属氧化物表面的带电缺陷,抑制表面正离子的局域化。相较于maps单体,绝缘的pmaps沉积在sno2薄膜表面,其导电性更加优异,归因于pmaps良好的缺陷钝化效果。

[0059]

图6是原始电池以及经过maps和pmaps处理pscs的光电流(左)和光电压衰减寿命(右)。更短的光电流和更长的光电压衰减寿命说明maps和pmaps优化pscs具有更好的电荷传输和提取能力,同时界面的非辐射复合得到有效地抑制。相较于maps单体沉积的电池,pmaps修饰的pscs拥有更低的光电流衰减寿命和更高的光电压衰减寿命,这是由于pmaps中间层具有更好的缺陷钝化效果和更高效的界面电荷传输和提取。

[0060]

图7为原始电池以及maps单体和pmaps处理pscs的j-v特征曲线。pscs光伏性能的测试结果表明,原位聚合形成pmaps修饰的pscs表现出更高的光电转换效率。与原始电池和maps单体处理的电池相比,pmaps修饰的pscs的光电转换效率分别提高了15%和3.2%。

[0061]

图8是未处理的电池在持续的退火后,只能保持初始效率的70.9%,而pmaps修饰的pscs具有93.1%的初始效率。热稳定性的增强是由于pmaps化学桥沉积在钙钛矿活性层与电子传输层之间能够增强了界面的结合力,有效地缓解或减少钙钛矿活性层与sno2电子传输层之间由于热应力导致的界面膨胀。

[0062]

图9为原始和pmaps修饰pscs的光稳定性分析。在持续的光照(90

±

5mw cm-2

,无紫

外光过滤器)储存500h后,pmaps修饰的电池保持初始效率的81.1%,而原始电池只有64.2%。

[0063]

实施例2:

[0064]

本实施例的提升钙钛矿太阳能电池性能的方法,包括:

[0065]

首先用去离子水和丙酮依次清洗fto玻璃基板20min。将清洗好的玻璃基板在加热台上干燥,并在使用前通过紫外光清洗机进行再清洁。

[0066]

随后将750mg、1500mg二氧化钛(tio2)分别溶解在10ml乙醇中,室温搅拌待用。然后在预清洁的fto玻璃上以4000rpm的速度旋涂20s,之后在150℃下热退火30min;接着以同样的工艺参数旋涂20s,再在450℃下退火30min。

[0067]

配制不同浓度的maps单体(aibn引发剂)的氯苯溶液。maps(aibn引发剂)溶液以一定的旋涂速度旋涂在tio2薄膜的表面,在不同的退火温度条件下,以确保激发一个原位聚合过程。

[0068]

以碘化铅(pbi2)、甲脒氢碘酸盐(fai)、溴化铅(pbbr2)、甲基溴化铵(mabr)和甲基氯化铵(macl)为钙钛矿前驱体,它们的浓度依次为1.45m、1.15m、0.21m、0.21m和0.45m,同时将碘化铯(csi)溶于2.0m二甲基亚砜(dmso)原液中以引入到前驱体溶液中,再在无水dmf和无水dmso的混合溶剂中(体积比为9:1)制备csfama基钙钛矿前驱体溶液。

[0069]

将所配制的钙钛矿前驱体溶液通过两步旋涂在pmaps/tio2玻璃基板上,两步法的旋涂参数分别为1000rpm旋涂10s和5000rpm旋涂30s。在旋涂结束前15s,大约245μl的乙酸乙酯反溶剂快速滴在基底中心,然后将所制备的钙钛矿薄膜放在加热台上在150℃下退火20min。

[0070]

待上述过程冷却至室温后,将50μl spiro-ometad溶液以3000rpm的速度在30s内旋转涂覆在钙钛矿薄膜的顶部。其中spiro-ometad溶液由72.3mg spiro-ometad、28.8μl tbp和17.5μl li-tfsi溶液(520mg li-tsfi溶解在1ml无水乙腈中)溶解在1ml无水氯苯中。

[0071]

最后通过热蒸发沉积出银电极,银电极的厚度约为80nm。

[0072]

对原位聚合过程形成的聚合物修饰tio2电子传输层的性能分析,所得结果与实施例1类似。与对比电池相比,采用原位聚合的聚合物pmaps修饰的钙钛矿太阳能电池具有更高的光电转换效率和光稳定性。

[0073]

实施例3:

[0074]

本实施例的提升钙钛矿太阳能电池性能的方法,包括:

[0075]

首先用去离子水、丙酮、乙醇和异丙醇依次清洗玻璃ito导电基底30min。将清洗好的玻璃基底在加热台上干燥,以确保有机溶剂的挥发,并在使用前通过紫外光清洗机进行再清洁,处理时间为45min。

[0076]

随后,0.5g乙醇胺和1.64g醋酸锌被溶解在10ml羟乙基甲醚中。使用聚四氟乙烯过滤头过滤,得到氧化锌(zno)的溶胶-凝胶溶液,然后在预清洁的ito玻璃上以5000rpm的速度进行旋涂,旋涂时间为50s,旋涂完成后在200℃下热退火30min。

[0077]

配制不同浓度的maps单体(aibn引发剂)的氯苯溶液。maps(aibn引发剂)溶液以一定的旋涂速度(1000~8000rpm/s)旋涂在zno薄膜的表面,在不同的退火温度条件下,以确保激发一个原位聚合过程。

[0078]

随后配制钙钛矿前驱体溶液:以卤化铅(pbx2,其中x为i、br或cl中的一种)、甲脒

氢卤酸盐(fax)、卤化铅(pby2,其中y为i、br、或cl中的一种,且与x不同)和甲基卤化铵(may)为钙钛矿前驱体,它们的浓度依次为1.3m、1m、0.3m、0.3m,再在无水dmf和无水dmso的混合溶剂中(体积比为5:1)制备(faama

1-a

)pb(xby

1-b

)3钙钛矿前驱体溶液。

[0079]

将上一步制备的pmaps/zno玻璃基底放在紫外臭氧机处理15min。接着将所配制的钙钛矿前驱体溶液通过两步旋涂在zno/pmaps玻璃基板上,两步的旋涂参数为2500rpm旋涂15s和5000rpm旋涂25s。在旋涂结束前15s,大约245μl的乙酸乙酯反溶剂快速滴在基底中心,然后将所制备的钙钛矿薄膜放在加热台上在为150℃下加热20min。

[0080]

待上述过程冷却至室温后,将50μl spiro-ometad溶液以4000rpm的速度在30s内旋转涂覆在钙钛矿薄膜的顶部。其中spiro-ometad溶液由70mg spiro-ometad、20μl tbp和50μl fk-209、1ml氯苯组成。

[0081]

最后通过热蒸发沉积银电极,银电极的厚度约为85nm。

[0082]

对原位聚合反应形成的聚合物修饰zno电子传输层的性能分析,所得结果与实施例1类似。与对比电池相比,采用原位聚合的聚合物pmaps修饰的钙钛矿太阳能电池具有更高的光电转换效率和光稳定性。

[0083]

实施例4:

[0084]

本实施例的提升钙钛矿太阳能电池性能的方法,包括:

[0085]

首先用去离子水、丙酮、乙醇和异丙醇依次清洗pen/ito柔性基底30min。将清洗好的柔性基底在加热台上干燥,以确保有机溶剂的挥发,并在使用前通过紫外光清洗机进行再清洁,处理时间为45min。

[0086]

将质量分数3%的sno2胶体溶液加入到亲水性的tio2纳米溶胶中,然后在预清洁的pen/ito柔性基底上以4000rpm的速度进行旋涂,旋涂时间为40s,旋涂完成后在120℃下热退火30min。

[0087]

配制不同浓度的maps单体(aibn引发剂)的氯苯溶液。maps(aibn引发剂)溶液以不同旋涂速度(1000~8000rpm/s)旋涂在sno2/tio2薄膜的表面,然后在不同的退火温度条件下,以确保激发一个原位聚合过程。

[0088]

配制钙钛矿前驱体溶液:以卤化铅(pbx2,其中x为i、br或cl中的一种)、甲脒氢卤酸盐(fax)、卤化铅(pby2,其中y为i、br、或cl中的一种,且与x不同)和甲基卤化铵(may)为钙钛矿前驱体,它们的浓度依次为1.2m、1.1m、0.25m、0.25m,然后将碘化铯(csi)溶于1.8m二甲基亚砜(dmso)溶液中以引入到前驱体溶液中,再在无水dmf和无水dmso的混合溶剂中(体积比为4:1)制备cs

0.1

(faama

1-a

)

0.9

pb(xby

1-b

)3(a、b均为大于0小于1的常数)钙钛矿前驱体溶液。然后将所制备的钙钛矿薄膜放在加热台上(150℃)下加热20min。

[0089]

待上述过程冷却至室温后,将50μl spiro-ometad溶液以3000rpm的速度在30s内旋转涂覆在钙钛矿薄膜的顶部。其中spiro-ometad溶液由72.3mg spiro-ometad、28.8μl tbp和17.5μl li-tfsi溶液(520mg li-tsfi溶解在1ml无水乙腈中)溶解在1ml无水氯苯中。

[0090]

最后通过热蒸发沉积出银电极,银电极的厚度约为90nm。

[0091]

对原位聚合策略形成的聚合物修饰sno2/tio2混合电子传输层的性能分析,所得结果与实施例1类似。与对比电池相比,采用原位聚合的聚合物pmaps修饰的钙钛矿太阳能电池具有更高的光电转换效率和光稳定性。

[0092]

对比例1:

[0093]

为证明本发明应用的有效性,采用相似的工艺组装钙钛矿太阳能电池,具体步骤如下:

[0094]

首先用去离子水、丙酮、乙醇和异丙醇依次清洗ito玻璃基底30min。将清洗好的玻璃基底在加热台上干燥,以确保有机溶剂的挥发,并在使用前通过紫外光清洗机进行再清洁,处理时间为45min。

[0095]

随后,将0.2ml sno2胶体溶液在1.2ml去离子水中稀释(质量分数2.14%),然后在预清洁的ito玻璃上以4000rpm的速度进行旋涂,旋涂时间为30s,旋涂完成后在150℃下热退火30min。

[0096]

以碘化铅(pbi2)、甲脒氢碘酸盐(fai)、溴化铅(pbbr2)和甲基溴化铵(mabr)为钙钛矿前驱体,它们的浓度依次为1.1m、1m、0.2m、0.2m,同时将碘化铯(csi)溶于1.5m二甲基亚砜(dmso)中以引入到前驱体溶液中,再在无水dmf和无水dmso的混合溶剂中(体积比为4:1)制备cs

0.05

(fa

0.83

ma

0.17

)

0.95

pb(i

0.83

br

0.17

)3钙钛矿前驱体溶液。

[0097]

将上一步制备的sno2玻璃基底放在紫外臭氧机处理15min。接着将所配制的钙钛矿前驱体溶液通过两步旋涂在sno2/ito玻璃基板上,两步法的旋涂参数为2000rpm旋涂10s和4000rpm旋涂30s。在旋涂结束前15s,大约245μl的乙酸乙酯反溶剂快速滴在基底中心,然后将所制备的钙钛矿薄膜放在加热台上在150℃下加热20min。

[0098]

待上述过程冷却至室温后,将50μl spiro-ometad溶液以3000rpm的速度在30s内旋转涂覆在钙钛矿薄膜的顶部。其中spiro-ometad溶液由72.3mg spiro-ometad、28.8μl tbp和17.5μl li-tfsi溶液(520mg li-tsfi溶解在1ml无水乙腈中)溶解在1ml氯苯溶液。

[0099]

最后通过热蒸发沉积银电极,银电极的厚度约为80nm。

[0100]

最终的实验结果表明,相比于实施例1中pmaps修饰的pscs而言,本对比例中未处理的sno2电子传输层电导率更低,以及更长的光电流和更短的光电压衰减寿命,所构筑钙钛矿太阳能电池的光电转换效率以及光稳定性,都远远低于pmaps修饰的电池。

[0101]

对比例2:

[0102]

为证明本发明应用的有效性,采用相似的工艺组装钙钛矿太阳能电池,具体步骤如下:

[0103]

首先用去离子水、丙酮、乙醇和异丙醇依次清洗ito玻璃基底30min。将清洗好的玻璃基底在加热台上干燥,以确保有机溶剂的挥发,并在使用前通过紫外光清洗机进行再清洁,处理时间为45min。

[0104]

随后,将0.2ml sno2胶体溶液在1.2ml去离子水中稀释(质量分数2.14wt%),然后在预清洁的ito玻璃上以4000rpm的速度进行旋涂,旋涂时间为30s,旋涂完成后在150℃下热退火30min。

[0105]

配制不同浓度的maps单体(无aibn引发剂)的氯苯溶液。maps(无aibn引发剂)溶液以一定的旋涂速度(1000~8000rpm/s)旋涂在sno2薄膜的表面,并在不同的温度下退火处理。

[0106]

以碘化铅(pbi2)、甲脒氢碘酸盐(fai)、溴化铅(pbbr2)和甲基溴化铵(mabr)为钙钛矿前驱体,它们的浓度依次为1.1m、1m、0.2m、0.2m,同时将碘化铯(csi)溶于1.5m二甲基亚砜(dmso)溶液中以引入到前驱体溶液中,再在无水dmf和无水dmso的混合溶剂中(体积比为4:1)制备cs

0.05

(fa

0.83

ma

0.17

)

0.95

pb(i

0.83

br

0.17

)3钙钛矿前驱体溶液。

[0107]

将上一步制备的maps/sno2玻璃基底放在紫外臭氧机处理15min。接着将所配制的钙钛矿前驱体溶液通过两步旋涂法涂覆在sno2/maps玻璃基板上,两步法的旋涂参数分别为2000rpm旋涂10s和4000rpm旋涂30s。在旋涂结束前15s,大约245μl的乙酸乙酯反溶剂快速滴在基底中心,然后将所制备的钙钛矿薄膜放在加热台上在150℃下退火20min。

[0108]

待上述过程冷却至室温后,将50μl spiro-ometad溶液以3000rpm的速度在30s内旋转涂覆在钙钛矿薄膜的顶部。其中spiro-ometad溶液由72.3mg spiro-ometad、28.8μl tbp和17.5μl li-tfsi溶液(520mg li-tsfi溶解在1ml无水乙腈中)溶解在1ml无水氯苯中。

[0109]

最后通过热蒸发沉积出银电极,银电极的厚度约为80nm。

[0110]

最终的实验结果表明,相比于实施例1中pmaps修饰的pscs而言,本对比例中未处理电池的钙钛矿/sno2电子传输层界面之间的电荷积累没有得到抑制。所构筑钙钛矿太阳能电池的光电转换效率以及光稳定性,都低于pmaps修饰的电池。

[0111]

以上进一步证明了本发明的有效性,通过在金属氧化物电子传输层沉积maps可以提高金属氧化物薄膜的电导率。然而,激发原位聚合过程形成pmaps沉积在金属氧化物电子传输层上,展现出更加匹配的能级排列和更高的电导率,以及更短的光电流时间和更长的光电压寿命。此外,相较于maps单体,pmaps修饰的金属氧化物电子传输层可以减少界面的电荷积累,增强pscs的光电转换效率和光稳定性。本发明开发一种多功能的原位聚合化学桥修饰金属氧化物电子传输层,同时增强钙钛矿活性层/电子传输层界面的结合力和减少界面电荷积累,为增强pscs的光伏性能和环境稳定性提供一种可行方案。

[0112]

本发明的原位聚合策略形成的聚合物修饰金属氧化物电子传输层提升钙钛矿太阳能电池性能的方法,具体将3-(异丁烯酰氧)丙基三甲氧基硅烷(maps)和偶氮二异丁腈(aibn)引发剂混溶在氯苯溶液中,然后沉积在金属氧化物电子传输层表面;在退火过程中,激发原位聚合过程,maps单体会聚合成聚[3-(异丁烯酰氧)丙基三甲氧基硅烷](pmaps),形成的pmaps不仅可以中和电子传输层表面的带电缺陷,还能钝化钙钛矿活性层的底部缺陷。此外,相较于maps单体,聚合形成的pmaps化学桥不仅能够增强钙钛矿活性层与电荷传输层之间的界面结合力和减少界面的电荷积累,还能提高金属氧化物电子传输层的导带底,促进电子从钙钛矿活性层向电子传输层的传输和提取。基于上述综合作用,在开放的空气氛围中,pmaps处理的钙钛矿太阳能电池(pscs)取得了19.88%的光电转换效率。相比于原始电池和maps单体优化的pscs,pmaps修饰电池的光电转换效率分别提升了15%和3.2%。同时,pmaps处理的pscs分别在85℃和持续光照条件下,储存500小时后,仍能维持初始效率的93.1%和81.1%。

[0113]

在上述实施例及其替代方案中,各组分的选型以及含量均可在限定的范围内根据实际应用需求进行确定。

[0114]

以上所述仅是对本发明的优选实施例及原理进行了详细说明,对本领域的普通技术人员而言,依据本发明提供的思想,在具体实施方式上会有改变之处,而这些改变也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1