一种新的近半球型探测器及其制备方法

1.本发明涉及探测器技术领域,具体涉及一种新的近半球型探测 器及其制备方法。

背景技术:

2.三维球状电极硅探测器与二维平面型电极探测器结构相比,三 维球状电极硅探测器(如图1所示)电极嵌入硅衬底,使得全耗尽 电压摆脱硅块厚度限制,而仅与电极间距有关,可随电极间距减小 而下降。与传统三维柱状电极、三维双面柱状以及三维沟槽电极等 三维探测器相比,三维球状电极硅探测器的收集电极为点状或平面 电极,相同电极间距下收集电极面积小、电容低,且电荷收集效率 几乎与θ无关。三维球状电极硅探测器在理论上电学特性(电场分 布、电势分布等)最优,但现实中无法通过现有工艺进行制备。

3.因此,需要开发一种新的探测器,其能够保留三维球状结构的 优异电学特性。

技术实现要素:

4.为了克服现有技术中存在的问题,发明人经研究发现,三维半 球状电极硅探测器,如图2-5所示,保留有球状结构优异的电学特 性,并且探测器中的半球状电极与中心收集电极可采用双面工艺分 别制备。基于以上发现,本发明提供一种新的近半球型探测器及其 制备方法,该近半球型探测器能够保留三维球状结构的优异电学特 性,相同电极间距下收集电极面积小、电容低,且电荷收集效率几 乎与θ无关;半球状电极具有良好的封闭性,将探测灵敏区与衬底 完全隔离,暗电流不受晶圆厚度影响,极低的噪声有利于低能x-ray 或低能粒子探测。

5.为了实现以上目的,本发明提供如下技术方案。

6.一种近半球型探测器,包括:

7.第一氧化硅层,所述第一氧化硅层包括贯穿其上下表面的多个 凹槽,多个所述凹槽彼此不连通,且其中填充有电极材料;

8.衬底层,所述衬底层设置在所述第一氧化硅层的上表面;所述 衬底层包括:环形结构和近半球形结构;所述环形结构设置在所述 近半球形结构外围,并且所述环形结构和所述近半球形结构彼此接 触;所述近半球形结构包括近半球面的浅表层部分、主体部分和底 面中心的浅表层部分;所述近半球面的浅表层部分和所述底面中心 的浅表层部分彼此独立地为n型重掺杂区或p型重掺杂区,且两者 的掺杂类型不同;所述n型重掺杂区和所述p型重掺杂区均与所述 电极材料接触;以及

9.第二氧化硅层,所述第二氧化硅层覆盖所述衬底层。

10.本发明还提供一种近半球型探测器的制备方法,包括:

11.s100:提供衬底;

12.s200:在所述衬底的上下表面均形成氧化硅层,其中位于所述 衬底下表面的氧化硅层为第一氧化硅层;

13.s300:刻蚀所述衬底上表面的氧化硅层和所述衬底,以形成环 形沟槽;

14.s400:向所述环形沟槽的底部或者向所述环形沟槽的底部和侧 壁注入离子,以形成n型重掺杂区或p型重掺杂区,并使所述n型 重掺杂区或所述p型重掺杂区的下表面与所述第一氧化硅层接触;

15.s500:去除所述衬底上表面剩余的所述氧化硅层;

16.s600:向所述环形沟槽内填充氧化硅,并使其覆盖所述衬底上 表面;

17.s700:重复进行步骤s300-s600若干次直至形成近半球形结构, 其中,每次刻蚀所形成的所述环形沟槽均彼此相接连通,每次刻蚀 所形成的所述环形沟槽的深度逐渐变小,每次注入的离子均相同, 且每次注入离子后所形成的n型重掺杂区或p型重掺杂区均彼此接 触;

18.s800:刻蚀所述第一氧化硅层以形成第一凹槽,使所述近半球 形结构的底面中心部分裸露;

19.s900:向裸露的所述底面中心部分的浅表层注入离子,以形成 n型重掺杂区或p型重掺杂区,该步骤和步骤s400的掺杂类型不同; 再向所述第一凹槽中填充电极材料;

20.s1000:再次刻蚀所述第一氧化硅层以形成第二凹槽,使步骤 s400中形成的所述n型重掺杂区或所述p型重掺杂区的下表面裸露; 以及

21.s1100:向所述第二凹槽中填充电极材料。

22.相比现有技术,本发明的有益效果:

23.1、本发明提供了一种新的近半球型探测器,该近半球型探测器 能够保留三维球状结构的优异电学特性,相同电极间距下收集电极 面积小、电容低,且电荷收集效率几乎与θ无关。

24.2、本发明的近半球型探测器的耗尽电压与电极间距相关,可设 置到1v以下。

25.3、本发明的近半球型探测器的探测单元无死区,从而提升载流 子收集效率,并且探测单元间相干性极低。

26.4、本发明的近半球型探测器的暗电流低,并且在近半球型探测 器器件的尺寸确定后不受衬底厚度影响,由图22可以看出。

27.5、本发明的近半球型探测器的信号响应时间短,电荷收集效率 高。

28.6、本发明的近半球型探测器的电场、电势分布均匀,利于载流 子收集。

附图说明

29.通过阅读下文优选实施方式的详细描述,各种其他的优点和益 处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选 实施方式的目的,而并不认为是对本发明的限制。而且在整个附图 中,用相同的参考符号表示相同的部件。在附图中:

30.图1为三维柱状坐标示意图与理想三维球状电极硅探测器单元 示意图。

31.图2为三维半球状电极硅探测器的示意图。

32.图3为三维半球状电极硅探测器的俯视示意图与电场分布。

33.图4为三维半球状电极硅探测器的垂直截面图。

34.图5为三维半球状电极硅探测器的电势仿真图。

35.图6为本发明的近半球型探测器的结构示意图。

36.图7-14为本发明的近半球型探测器的制备工艺流程。

37.图15为第二次刻蚀后向所得环形沟槽的底部注入离子后所得结 构的示意图。

38.图16为本发明的环形沟槽的深宽比设计图。

39.图17为本发明实施例中第一至第三次深刻蚀-离子注入-填充后 的杂质离子分布工艺仿真图。

40.图18为本发明实施例制备的近半球型探测器中激活的b离子浓 度分布工艺仿真图。

41.图19为本发明实施例制备的近半球型探测器的电场分布图。

42.图20为本发明实施例制备的近半球型探测器的电势分布图。

43.图21为本发明实施例制备的近半球型探测器的电子电流密度分 布图。

44.图22为相同半径、不同3d探测器结构的暗电流对比图。

45.附图标记说明:

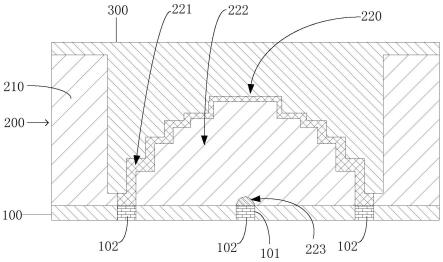

46.100为第一氧化硅层,101为凹槽,102为电极材料,200为衬 底层,210为环形结构,220为近半球形结构,221为近半球面的浅 表层部分,222为主体部分,223为底面中心的浅表层部分,300为 第二氧化硅层,400为环形沟槽。

具体实施方式

47.下面将参照附图更详细地描述本公开的示例性实施方式。虽然 附图中显示了本公开的示例性实施方式,然而应当理解,可以以各 种形式实现本公开而不应被这里阐述的实施方式所限制。相反,提 供这些实施方式是为了能够更透彻地理解本公开,并且能够将本公 开的范围完整的传达给本领域的技术人员。

48.现有的三维球状电极硅探测器在理论上电学特性(电场分布、电 势分布等)最优,但现实中无法通过现有工艺进行制备。因此,本发 明提供了一种新的近半球型探测器,其能够保留三维球状结构的优 异电学特性。

49.下面将结合附图对本发明的近半球型探测器做进一步说明。

50.参见图6,本发明的近半球型探测器,包括:第一氧化硅层100, 第一氧化硅层100包括贯穿其上下表面的多个凹槽101,多个凹槽 101彼此不连通,且其中填充有电极材料102;衬底层200,衬底层 200设置在第一氧化硅层100的上表面;衬底层200包括:环形结构 210和近半球形结构220;环形结构210设置在近半球形结构220外 围,并且环形结构210和近半球形结构220彼此接触;近半球形结 构220包括近半球面的浅表层部分221、主体部分222和底面中心的 浅表层部分223;近半球面的浅表层部分221和底面中心的浅表层部 分223彼此独立地为n型重掺杂区或p型重掺杂区,且两者的掺杂 类型不同;所述n型重掺杂区和所述p型重掺杂区均与电极材料102 接触;以及第二氧化硅层300,第二氧化硅层300覆盖衬底层200。

51.本发明的近半球型探测器具有如下优势:1.能够保留三维球状 结构的优异电学特性,相同电极间距下收集电极面积小、电容低, 且电荷收集效率几乎与θ无关;2.耗尽电压与电极间距相关,可设 置到1v以下;3.探测单元无死区,从而提升载流子收集效率,并 且探测单元间相干性极低;4.暗电流低,并且在近半球型探测器器 件的尺寸确定后不受衬底厚度影响;5.信号响应时间短,电荷收集 效率高;6.电场、电势分布均匀,利于载流子收集。

52.在本发明的一些实施例中,所述n型重掺杂区的掺杂浓度可为 1

×

10

17-1

×

10

20

cm-3

。所述p型重掺杂区的掺杂浓度可为1

×

10

17-1

×

10

20 cm-3

。

53.在本发明的一些实施例中,环形结构210可为n型轻掺杂或p 型轻掺杂。近半球形结构220的主体部分222可为n型轻掺杂或p 型轻掺杂。这样设置能够使得在近半球形结构220中形成p+nn+结、 n+np+结、p+pn+结或n+pp+结。所述n型轻掺杂或所述p型轻掺 杂的掺杂浓度可为1

×

10

10-1

×

10

13

cm-3

。所述n型轻掺杂的掺杂离子 可为磷离子。所述p型轻掺杂的掺杂离子可为硼离子。

54.在本发明的一些实施例中,所述近半球面可为类金字塔型或多 边棱锥型。当然,本发明的近半球面的类型不限于上述两种。

55.在本发明的一些实施例中,凹槽101的数量为2个,其中一个 凹槽101为环形凹槽,所述环形凹槽内的电极材料102与近半球面 的浅表层部分221接触。另一凹槽101设置在所述环形凹槽的中心 处,该凹槽内的电极材料102与底面中心的浅表层部分223接触。 这样设置使得近半球型探测器的电场、电势分布均匀,利于载流子 收集。

56.在本发明的一些实施例中,环形结构210的高度大于近半球形 结构220的高度。近半球形结构220通过刻蚀形成,因而其高度小 于环形结构210的高度。

57.在本发明中,近半球形结构220的半径可根据实际应用而调整。

58.在本发明的一些实施例中,衬底层200的材质为超纯高阻硅、 外延硅、绝缘体上硅、能够在硅衬底上外延的其他半导体材料或它 们的多层叠层组合。

59.在本发明的一些实施例中,电极材料102可为铝、铜或钨。

60.本发明还提供上述近半球型探测器的制备方法,具体包括以下 步骤,参见图7-14。

61.s100:提供衬底。

62.所述衬底的材质为超纯高阻硅、外延硅、绝缘体上硅、能够在 硅衬底上外延的其他半导体材料或它们的多层叠层组合。

63.s200:在所述衬底的上下表面均形成氧化硅层,其中位于所述 衬底下表面的氧化硅层为第一氧化硅层100。

64.所述氧化硅层的厚度可为0.5-2μm。所述氧化硅层的形成方法 可为化学气相沉积法。本发明对所述氧化硅层的形成方法没有特别 限制。

65.在一些实施例中,所述氧化硅层的形成方法包括:在所述衬底 的上下表面进行湿法氧化或干法氧化(但考虑氧化速率以及对于氧 化层质量要求不高,一般选择湿法氧化),从而生长氧化硅层。氧化 硅层厚度略大,可以抵消深槽刻蚀带来的应力,从而减少晶圆弯曲。

66.s300:刻蚀所述衬底上表面的氧化硅层和所述衬底,以形成环 形沟槽400,参见图7。

67.可采用光刻和深反应离子刻蚀的结合进行刻蚀。

68.s400:向所述环形沟槽的底部或者向所述环形沟槽的底部和侧 壁注入离子,以形成n型重掺杂区或p型重掺杂区,并使所述n型 重掺杂区或所述p型重掺杂区的下表面与所述第一氧化硅层100接 触。

69.在本发明的一些实施例中,参见图8,在步骤s400中,可向所 述环形沟槽的底部和

侧壁注入离子,所述注入参数包括:离子注入 角度为-80~80

°

,旋转角度为-360

°

~360

°

,剂量为1

×

10

13-1

×

10

17

cm-2

, 能量30~2000kev,注入深度为大于0且小于或等于2μm。通过控 制所述注入参数,可以形成对所述环形沟槽的底部和侧壁的离子掺 杂,并且保证每次注入离子后所形成的n型重掺杂区或p型重掺杂 区均彼此接触,从而形成导通。

70.在本发明的一些实施例中,在步骤s400中,可向所述环形沟槽 的底部注入离子,所述注入参数包括:剂量为0.8

×

10

15-1.2

×

10

15 cm-2

,注入深度为2-5μm。通过控制所述注入参数,可以形成对所 述环形沟槽底部的离子掺杂,并且保证每次注入离子后所形成的n 型重掺杂区或p型重掺杂区均彼此接触,从而形成导通。图15为第 二次刻蚀后向所得环形沟槽的底部注入离子后所得结构的示意图。

71.s500:去除所述衬底上表面剩余的所述氧化硅层,参见图9。

72.可采用湿法刻蚀去除剩余的氧化硅层。例如可采用hf酸进行 湿法刻蚀。

73.s600:向所述环形沟槽内填充氧化硅,并使其覆盖所述衬底上 表面,参见图10。

74.本发明对氧化硅的形成方法没有特别限制。在一些实施例中, 首先在所述环形沟槽的侧壁热氧化生长一层薄的sio2(厚度可为 ),再利用高密度的等离子增强化学气相沉积法(pecvd) 淀积厚的(μm级)sio2,之后利用化学机械抛光技术(cmp)将所述 衬底上表面的sio2层减薄至1-2μm。

75.在一些情况下,在所述环形沟槽内填充氧化硅后,所述环形沟 槽内的氧化硅层可能存在部分空洞,如图11所示,空洞存在可适当 减少环形沟槽刻蚀与填充所带来的应力问题,减少晶圆弯曲,提高 对准精度,但也可能带来可靠性问题,需要在两者间取舍。

76.s700:重复进行步骤s300-s600若干次直至形成近半球形结构 220,其中,每次刻蚀所形成的所述环形沟槽均彼此相接连通,每次 刻蚀所形成的所述环形沟槽的深度逐渐变小,每次注入的离子均相 同,且每次注入离子后所形成的n型重掺杂区或p型重掺杂区均彼 此接触,参见图12-14。

77.在本发明中,前一次刻蚀与后一次刻蚀相接,从而使每次刻蚀 所形成的所述环形沟槽(包括步骤400和步骤700所形成的所有环 形沟槽)均彼此相接连通。

78.在本发明中,与前一次刻蚀所得环形沟槽的深宽比,后一次刻 蚀所得环形沟槽的深宽比变小,从而确保能够形成近半球形结构 220。

79.在本发明中,在步骤400和步骤s700中,每次注入的离子均相 同。所注入的离子可为磷离子或硼离子。每次注入离子后所形成的n 型重掺杂区或p型重掺杂区均彼此接触,从而实现导通。

80.在本发明中,参见图16,每次刻蚀(包括步骤400和步骤700 中的所有刻蚀)所形成的所述环形沟槽的深宽比按照如下两个公式 计算得到:

[0081][0082]

w=kh

ꢀꢀꢀ

(2)

[0083]

其中,h为所述衬底厚度,r为所述近半球形结构220的主体 部分222的半径,x为所述环形沟槽内侧壁距离所述近半球形结构 220的中心对称轴的距离,l为步骤900中离子注入的深度,h为所 述环形沟槽的刻蚀深度,w为所述环形沟槽的刻蚀宽度,k为深宽比 倒数。

[0084]

在确定h、r和l后,可利用数学软件matlab可计算出公式(1)、(2),进而得出各种深

宽比时沿半径方向不同位置处的环形沟槽的宽 度与深度,在实际工艺中根据探测器器件的大小、衬底厚度等根据 情况选择合适的数据。环形沟槽的宽度可以保持固定值,仅改变深 度,也可以根据球面变化率快慢进行选择,从而减少工艺步骤。

[0085]

在一些实施例中,x可为0~20μm。

[0086]

s800:刻蚀所述第一氧化硅层100以形成第一凹槽,使所述近 半球形结构220的底面中心部分裸露。

[0087]

s900:向裸露的所述底面中心部分的浅表层注入离子,以形成 n型重掺杂区或p型重掺杂区,该步骤和步骤s400的掺杂类型不同, 再向所述第一凹槽中填充电极材料102。

[0088]

在步骤s900中,所述注入参数包括:离子注入角度为-80~80

°

, 旋转角度为-360

°

~360

°

,剂量为1

×

10

13-1

×

10

17

cm-2

,能量30~2000 kev,注入深度为0.8-1.2μm。所注入的离子可为硼离子或磷离子。

[0089]

s1000:再次刻蚀所述第一氧化硅层100以形成第二凹槽,使步 骤s400中形成的所述n型重掺杂区或所述p型重掺杂区的下表面裸 露。

[0090]

优选地,所述第二凹槽为环形凹槽。所述第一凹槽设置在所述 环形凹槽的中心。

[0091]

s1100:向所述第二凹槽中填充电极材料102,参见图6。

[0092]

本发明对于电极材料102的填充方法没有特别限制。

[0093]

在本发明的一些实施例中,在步骤s400之后且在步骤s500之 前,所述制备方法还包括:进行退火激活处理;并且在步骤s900之 后且在步骤s1000之前,所述制备方法还包括:进行退火激活处理。

[0094]

在本发明的一些实施例中,在步骤s700之后且在步骤s800之 前,所述制备方法还包括:进行退火激活处理;并且在步骤s900之 后且在步骤s1000之前,所述制备方法还包括:进行退火激活处理。

[0095]

在本发明的一些实施例中,在步骤s900之后且在步骤s1000之 前,所述制备方法还包括:进行退火激活处理。

[0096]

下面将结合具体实施例来进一步说明本发明。

[0097]

以在30μm厚的硅晶圆上制备半径为20μm的近半球电极为例, 从外侧向内侧依次进行10次刻蚀,主要工艺流程为:

[0098]

在硅晶圆的表面进行湿法氧化,从而在硅晶圆的上下表面各生 长一层2μm厚的二氧化硅层。之后,在硅晶圆的上表面涂敷光刻胶 1μm,第一次光刻在x=20-20.5μm位置处刻蚀二氧化硅层以形成 0.5μm宽的环形槽,然后利用深反应离子刻蚀bosch工艺继续向下 刻蚀从而得到29μm深的环形沟槽,以剂量1

×

10

15

cm-2

、能量180 kev、离子注入角度7

°

、晶圆旋转7

°

注入硼离子。之后,在环形沟 槽内填充二氧化硅并使其覆盖硅晶圆上表面,最后表面利用化学机 械抛光将二氧化硅层减薄至2μm。

[0099]

重复以上工艺流程,第二次光刻位置为x=19.5-20μm、第三次 光刻位置为x=19-19.5μm、第四次光刻位置为x=18.5-19μm、第 五次光刻位置为x=17.5-18.5μm、第六次光刻位置为x=16-17.5 μm、第七次光刻位置为x=14.3-16μm、第八次光刻位置为x= 12-14.3μm、第九次光刻位置为x=8.7-12μm、第十次光刻位置为x =0-8.7μm,所得10个环形沟槽的深宽比如下表所示。

[0100]

表1

[0101][0102]

然后,离子注入完成后在1050℃快速退火1min,激活杂质离子。

[0103]

利用双面工艺在探测器背面制备电源电极与中央读出电极,具 体包括以下步骤。在硅晶圆下表面的二氧化硅层上进行第一次光刻, 光刻位置为x=-0.5-0.5μm,离子注入剂量1

×

10

15

cm-2

、能量180 kev的磷离子,1050℃快速退火1min,磁控溅射淀积铝作为电源电 极;在硅晶圆下表面的二氧化硅层上进行第二次光刻形成环形凹槽, 光刻位置为x=19.5-20.5μm,刻蚀二氧化硅后磁控溅射铝作为中央 读出电极。

[0104]

图17为本发明实施例中第一至第三次深刻蚀-离子注入-填充后 的杂质离子分布工艺仿真图,黑色框区域a为硼离子掺杂区,峰值 浓度在1

×

10

19

cm-3

左右。

[0105]

图18为本实施例制备的近半球型探测器中激活的b离子浓度分 布工艺仿真图,本实施例中侧壁掺杂的激活的b离子浓度在10

17

cm-3

量级,底部最高掺杂浓度为2.5

×

10

19

cm-3

,侧壁的掺杂浓度足以将 半球型电极导通。

[0106]

图19为本实施例制备的近半球型探测器的电场分布图。图20 为本实施例制备的近半球型探测器的电势分布图。由图19和20可 以看出,本发明的近半球型探测器体内的电学特性整体分布良好。

[0107]

图21为本实施例制备的近半球型探测器的电子电流密度分布 图。由图21可以看出,本发明的近半球型探测器的暗电流低,并且 在近半球型探测器器件的尺寸确定后不受衬底厚度影响。

[0108]

图22为相同半径、不同3d探测器结构的暗电流对比图,其中 仿真器件a、仿真器件b和仿真器件c如图所示,仿真器件a为理想 的半球形探测器,仿真器件b为沟槽-柱状探测器,仿真器件c为沟 槽-平板探测器。由图22可以看出,本发明实施例的近半球型探测 器的暗电流与理想的半球形探测器的暗电流接近,暗电流较小。

[0109]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护 范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露 的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保 护范围之内。因此,本发明的保护范围应以所述权利要求的保护范 围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1