一种核电站用低热释放光电复合电线电缆及其制造方法与流程

1.本发明属于电缆技术领域,特别是涉及一种核电站用低热释放光电复合电线电缆及其制造方法。

背景技术:

2.核电站用电线电缆包括动力电缆、测量电缆、通信电缆、仪表电缆、防火电缆等等,在该环境下所用到的电缆,电缆不仅需要具有良好的阻燃性能,还应具有在火焰燃烧情况下更低的热释放总量和速率,同时电缆在燃烧过程中应具有极低的烟产生,现有技术中的电缆多采用多种材料对电缆芯进行包覆,工艺复杂,且成本较高。

技术实现要素:

3.本发明的目的在于解决上述问题,提供一种核电站用低热释放光电复合电线电缆及其制造方法,具有低热量释放性,为解决上述背景技术提到的问题,本发明是通过以下技术方案实现的:一种核电站用低热释放光电复合电线电缆,包括缆芯、及由内向外依次包覆的包带层、隔温层、外屏蔽层和外护层;所述缆芯由导电线芯、绝缘层和内屏蔽层组成;所述缆芯与包带层之间设有填充层,所述填充层放置有信号线;所述外护层由包含如下重量份数的原材料制成:氢氧化镁350-367份、氢氧化铝175-195份、乙烯-醋酸乙烯共聚物120份-136份、聚氧化乙烯80-85份、碳酸钙85-92份、硅油2.5-3.6份、硬脂酸6-7.5份、聚乙烯蜡3-4.5份、硅酮母粒7-8.6份、抗氧化剂3.8-4.2份、钛酸酯偶联剂7.8-8.6份。

4.进一步地,乙烯-醋酸乙烯共聚物可用乙烯-α-烯烃共聚物代替,其重量组份不变;碳酸钙粉可用氧化钛或氧化铝或氧化镁其中的一种代替,其重量组份不变;硅酮母粒可用硼砂或硼酸铵其中的一种代替,其重量组份不变;钛酸酯偶联剂可用铝酸酯类偶联剂代替,其重量组份不变。

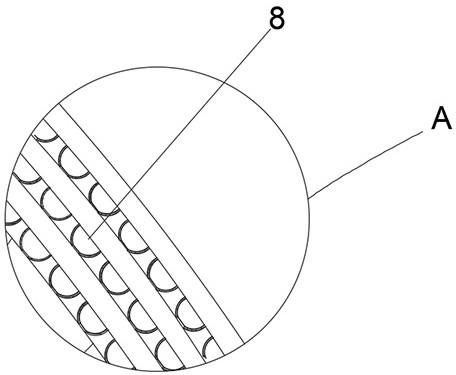

5.进一步地,所述内屏蔽层或/和外屏蔽层设有容纳球头或/和容纳球头腔,所述容纳球头或/和容纳球头腔设有通孔。所述内屏蔽层设有容纳球头或/和容纳球头腔,所述容纳球头的球头部设有通孔,或者容纳球头的两侧设有通孔,也可以是在容纳球头的球头和两侧都设有通孔,所述通孔可以在内部形成一个通道,具有传到和吸收热量的作用;所述的外屏蔽层也设有容纳球头或/和容纳球头腔;所述内和外屏蔽层同时都设有容纳球头或/和容纳球头腔;所述容纳球头腔的球头部设有通孔,或者在容纳球头腔的两侧穿设通孔,当然也可以同时在容纳球头腔的头部和两侧都穿设通孔;所述的通孔可以是多个,根据周边热量的大小和磁场的强弱,绕包时需要开设不同的通孔,有时需要在球头部开设通孔,有时需要在球头腔的两侧开设通孔。所述的容纳球头腔内部为一个空洞的腔隙,腔隙的大小可以根据磁场的强弱、绕包的厚薄进行调整,之所以选择球头的形状,主要考虑电磁波的传播、反射,有利于磁力的消耗和吸收。

6.进一步地,所述容纳球头或/和容纳球头腔的排列为错峰排布。为了对热量和电磁

波形成更好的消耗和吸收,所述容纳球头或/和容纳球头腔错位排开,形成蜂窝状的立体结构空间,有利于热量和电磁波的消耗和吸收。

7.进一步地,所述容纳球头或/和容纳球头腔及其通孔涂有屏蔽液,可以喷涂、也可以浸泡。所述容纳球头及其球头或容纳球头腔的内外涂有屏蔽液可以理解为整个球头的周边或整个球头腔的周边,也可以理解为整个内外屏蔽层都可以涂有屏蔽液。所述屏蔽液按质量份数计,主要包括:网状导电填料15-25份、纤维状导电填料15-25份、环氧树脂5-15份、双环氧基硅烷5-15份、成膜树脂15-30份、镀银铜粉5-8份、碳化硅粉5-10份、电磁屏蔽填料分散剂0.5-2份、流平剂1-2份、固化剂1-3份、有机溶剂30-50份。

8.屏蔽液干燥后形成一层屏蔽膜可以阻断热量,减少磁场的辐射,现有已知的屏蔽膜也可以起到屏蔽辐射的作用,只是没有本发明改良后的屏蔽膜效果好。

9.一种核电站用低热释放光电复合电线电缆的制备方法,包括:s1缆芯制造:采用挤包方式将绝缘层包裹在导电线芯外,再将内屏蔽层绕包在绝缘层上,制得缆芯;s2包带层扎紧:将缆芯螺旋在一起,用无机纸填充绳填充,将信号线穿入到无机纸填充绳内分相排列,用包带层绕包无机纸填充层扎紧;s3隔温层:通过挤包方式将隔温层挤包到步骤s2制得的产品外周;s4外屏蔽层:采用绕包方式将外屏蔽层绕包到s3制得的产品外周;s5外护层挤包:在步骤s4制得的产品表面挤包外护层制得电缆;所述外护层按照以下方法制得:按照重量份数称取以下原料:氢氧化镁350-367份、氢氧化铝175-195份、乙烯-醋酸乙烯共聚物120份-136份、聚氧化乙烯80-85份、碳酸钙85-92份、硅油2.5-3.6份、硬脂酸6-7.5份、聚乙烯蜡3-4.5份、硅酮母粒7-8.6份、抗氧化剂3.8-4.2份、钛酸酯偶联剂7.8-8.6份;将上述原料加入密炼机中进行混合密炼,混合密炼的温度为110-150℃,持续5-20分钟,使各组分之间反应后得到混合物;将混合物加入多节塑化造粒机内分8段加热依次混合塑化,然后将塑化后的物质挤包到s4制得的产品表面。

10.进一步地,所述8段加热的温度分别为:110℃、120℃、135℃、150℃、140℃、135℃、125℃、125℃。

11.进一步地,所述s1步骤中的内屏蔽层或/和s4步骤中的外屏蔽层的制备步骤为:在所述内屏蔽层或/和外屏蔽层的一面或两面制成若干容纳球头或/和容纳球头腔,然后在容纳球头或/和容纳球头腔上开设通孔,再将内或/和外屏蔽层进行绕包。

12.进一步地,在所述的内或外屏蔽层进行绕包前,先对容纳球头或/和容纳球头腔及其通孔进行屏蔽液喷涂或屏蔽液浸泡,经烘干后形成屏蔽膜,再进行绕包,所述屏蔽液按质量份数计,主要包括:网状导电填料15-25份、纤维状导电填料15-25份、环氧树脂5-15份、双环氧基硅烷5-15份、成膜树脂15-30份、镀银铜粉5-8份、碳化硅粉5-10份、电磁屏蔽填料分散剂0.5-2份、流平剂1-2份、固化剂1-3份、有机溶剂30-50份。

13.进一步地,所述内或/和外屏蔽层进行绕包时,所述容纳球头或/和容纳球头腔进行错峰排列绕包。所述容纳球头或/和容纳球头腔错位绕包,形成蜂窝状的立体结构空间,有利于热量和电磁波的消耗和吸收。

14.进一步地,制造所述内屏蔽层的容纳球头或/和容纳球头腔时,所述容纳球头或/和容纳球头腔的直径按由大到小的顺序逐级制造。之所以按不同直径的大小进行制造,主

要是考虑到屏蔽层绕包时,形成立体网状空间,扩大热量消耗和减弱磁力的辐射,即伴随着离开导电线芯的距离逐级增大,紧挨导电线芯绕包的内屏蔽层的容纳球头或/和容纳球头腔的直径最小,中间层绕包的内屏蔽层的容纳球头或/和容纳球头腔的直径较大,最外层绕包的内屏蔽层的容纳球头或/和容纳球头腔的直径最大,总而言之,不同层的绕包,内屏蔽层的容纳球头或/和容纳球头腔的直径有所不同,这样可以大大吸收热量和增强电磁波的衰减。所述容纳球头及其球头或容纳球头腔及其腔口可以理解为整个球头的直径或整个球头腔的直径。

15.进一步地,制造所述外屏蔽层的容纳球头或/和容纳球头腔时,所述容纳球头或/和容纳球头腔的直径按由小到大的顺序逐级制造。即伴随着离外护层越来越近而逐级减小,紧挨外护层绕包的外屏蔽层的容纳球头或/和容纳球头腔的直径最小,中间层绕包的外屏蔽层的容纳球头或/和容纳球头腔的直径较大,最内层绕包的外屏蔽层的容纳球头或/和容纳球头腔的直径最大,总而言之,不同层的绕包,外屏蔽层的容纳球头或/和容纳球头腔的直径有所不同,这样可以大大增加热量的消耗和辐射的衰减。

16.进一步地,所述内屏蔽层的容纳球头的球头或/和容纳球头腔的腔口朝向导电线芯的方向排列;考虑到导电线芯的磁场较强,球头或/和腔口朝向导电线芯的方向缠绕,可以快速、优先的吸收和消耗电磁波。

17.进一步地,所述外屏蔽层的容纳球头的球头或/和容纳球头腔的腔口朝向外护层的方向排列;考虑到核电站的磁场和温度较高,球头或/和腔口朝向外护层的方向排列缠绕,可以快速、优先的吸收和消耗电磁波。

18.进一步地,所述填充层、包带层、隔温层或外护层都可以喷涂上述屏蔽液,可以起到更好的屏蔽作用。

19.本发明具有以下有益效果:1、本发明电缆的外护层以氢氧化镁、氢氧化铝、乙烯-醋酸乙烯共聚物或乙烯-α-烯烃共聚物、聚氧化乙烯、碳酸钙作为制备原料,其中氢氧化镁与氢氧化铝等在聚乙烯蜡的作用下相容性提高,体系内结构一致性强,使得整体材料具备了良好的力学性能,协同作用提高材料的阻燃性能,增加电缆材料的安全性;材料在燃烧时的总释放热量和热释放速率大幅降低,当电缆起火时,体系中的无机相向材料表面迁移,氢氧化铝和氢氧化镁均可吸收大量热从而分解,分解产物中的水进一步发挥降温的作用,粒径的不同使得两种无机粉末可以在材料表面密集地穿插排列,阻隔有机相与火焰的过多接触,减缓了有机相的热分解,减少了热量释放,碳酸钙粉或氧化钛或氧化铝或氧化镁与氢氧化铝、氢氧化镁复配使用能发挥协同作用,进一步降低热释放,而且低烟,毒性指数低,其机理在于,碳酸钙粉有助于材料表面在燃烧条件下形成炭层,炭层和氢氧化物形成的氧化层共同作用,显著降低了高分子材料的分解率和热释放。

20.氢氧化铝、氢氧化镁燃烧化学式:2a1(oh)

3 ≜

al2o3+3h20mg(oh)

2 ≜

mgo+h2o2、外护层大大提高了材料阻燃性能,代表阻燃性的氧指数极高,并且使得材料在燃烧时具有良好的成炭效果,形成了稳定的中空复合炭结构,阻止了材料的二次燃烧和火焰传播。

附图说明

21.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

22.图1为本发明一种核电站用低热释放光电复合电线电缆中电缆的结构示意图;图2为本发明一种核电站用低热释放光电复合电线电缆图1的a处容纳球头腔的放大图;图3为本发明一种核电站用低热释放光电复合电线电缆图1的a-1处容纳球头腔的放大图;图4为本发明一种核电站用低热释放光电复合电线电缆的错峰结构示意图;图5为本发明一种核电站用低热释放光电复合电线电缆的容纳球头和容纳球头腔的错峰排布示意图;图6为本发明一种核电站用低热释放光电复合电线电缆的容纳球头和容纳球头腔的剖面示意图;图7为本发明一种核电站用低热释放光电复合电线电缆图6中的c处屏蔽膜的放大图;图8 为本发明一种核电站用低热释放光电复合电线电缆的铜带加工装置结构示意图;图9为本发明一种核电站用低热释放光电复合电线电缆实施例16的错峰排布结构示意图;图10为本发明一种核电站用低热释放光电复合电线电缆的图9f处结构示意图;附图中,各标号所代表的部件列表如下:缆芯1、信号线2、填充层3,包带层4、隔温层5、外屏蔽层6、外护层7、容纳球头腔8、容纳球头81、通孔9、屏蔽膜10、玻纤布41、陶瓷化橡胶42、导电线芯101、绝缘层102、内屏蔽层103、印制面板12、槽13、模具部14、孔15、针头插接装置16、针头17、驱动装置18、压制机19、压制平台20。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

24.实施例1,如图1所示,本发明的一种核电站用低热释放光电复合电线电缆,包括缆芯1,包覆缆芯1的包带层4,包覆包带层4的隔温层5,包覆隔温层5的外屏蔽层6和包覆外屏蔽层6的外护层7,所述缆芯1包括导电线芯101、导电线芯101外包裹的绝缘层102及绝缘层102外包裹的内屏蔽层103;所述缆芯1外周放置有信号线2,所述缆芯1外壁和所述信号线2外壁与包带层4内壁之间填充有填充层3。

25.所述包带层4包括玻纤布41及其两面的陶瓷化橡胶42;陶瓷化硅橡胶材料具有绝

缘电阻高、耐油等作用,在核电站等复杂环境下,具有较强的优势。

26.所述信号线2包括通信线缆、光纤单元、测量电缆等,根据需求进行定制;所述缆芯1外壁和所述信号线2外壁与包带层4内壁之间填充有填充层3,填充层3使用无机纸绳填充,所起作用:一是保证了多芯电缆的圆整度;二是起到隔热、阻燃作用。

27.隔温层5采用陶瓷化橡胶42,陶瓷化橡胶不仅具备在核电站等复杂环境下的高绝缘电阻、耐温高等优势,还具有较强的隔热作用,该层采用挤包方式,经硫化后将耐温等级提高至130-180℃,可以将内外层隔绝,具有重要的分界岭作用。

28.内屏蔽层103和外屏蔽层6的均采用非磁性金属带,通常采用非磁性铜带。

29.外护层7采用以下材料挤压,挤压后保证了电线电缆成品的整体性。所述外护层由包含如下重量份数的原材料制成:氢氧化镁350份、氢氧化铝195份、乙烯-醋酸乙烯共聚物120份、聚氧化乙烯80份、碳酸钙85份、硅油2.5份、硬脂酸6份、聚乙烯蜡3份、硅酮母粒7份、抗氧化剂3.8份、钛酸酯偶联剂7.8份。

30.实施例2,与实施例1的不同之处在于,所述外护层原料的重量份数不同;氢氧化镁367份、氢氧化铝195份、乙烯-醋酸乙烯共聚物136份、聚氧化乙烯85份、碳酸钙92份、硅油3.6份、硬脂酸7.5份、聚乙烯蜡4.5份、硅酮母粒8.6份、抗氧化剂4.2份、钛酸酯偶联剂8.6份。

31.实施例3,与实施例1和2的不同之处在于,所述外护层原料重量份数不变的情况下:乙烯-醋酸乙烯共聚物用乙烯-α-烯烃共聚物代替,碳酸钙用氧化钛或氧化镁代替,硅酮母粒用硼酸铵代替。

32.实施例4,与实施例3的不同之处在于,所述外护层原料重量份数不变的情况下:氧化钛或氧化镁用氧化铝代替,钛酸酯偶联剂用铝酸酯类偶联剂代替。

33.实施例5,如图2、图3所示,在实施例1-4的基础上,所述内屏蔽层103的容纳球头81的头部设有通孔9,所述外屏蔽层6的容纳球头腔8的两侧设有通孔9;通过容纳球头81和容纳球头腔8的通孔和腔道对电磁波和热量进行多次反射和折射,增加了对电磁波的吸收损耗,降低了磁场的辐射,同时也对热量进行了消耗和吸收。

34.实施例6,在实施例5的不同之处在于,如图4所示,电缆内屏蔽层103的容纳球头81的头部设有通孔9,所述内屏蔽层103绕包时,容纳球头81的头部与另外一个容纳球头的头部相对排列,把这种相对排列称为错峰排列或错峰排布;如图5所示,电缆外屏蔽层6的容纳球头腔8的头部设有通孔9,所述外屏蔽层6绕包时,容纳球头腔8按30度角的斜度排列,一个峰错开另一个峰,把这种排布也称为错峰排列或错峰排布,这是另一种错峰排布;当然还可以有其他的错峰排布方案,本领域技术人员根据需要进行设计。所述容纳球头腔任意一侧设置有一定的斜度,通过错层及错峰排列充分提高了容纳球头腔8和通孔9对热量和电磁波的吸收和消耗。

35.实施例7,在实施例6的不同之处在于,通过在容纳球头81的球头和容纳球头腔8及其通孔9内外涂有屏蔽液,所述屏蔽液按质量份数计,主要包括:网状导电填料15份、纤维状导电填料15份、环氧树脂5份、双环氧基硅烷5份、成膜树脂15份、镀银铜粉5份、碳化硅粉5份、电磁屏蔽填料分散剂0.5份、流平剂1份、固化剂1份、有机溶剂30份。屏蔽液经烘干后,形成屏蔽膜10。

36.实施例8,与实施例7不同之处在于,所述屏蔽液的质量份数不同,所述屏蔽液按质

量份数计,主要包括:网状导电填料25份、纤维状导电填料25份、环氧树脂15份、双环氧基硅烷15份、成膜树脂30份、镀银铜粉8份、碳化硅粉10份、电磁屏蔽填料分散剂2份、流平剂2份、固化剂3份、有机溶剂50份。屏蔽液干燥后形成一层屏蔽膜可以阻断热量,减少磁场的辐射;通过网状导电填料、双环氧基硅烷、成膜树脂、镀银铜粉、碳化硅粉的设置,可以形成稳定的导电网络,使涂料具有更好的电磁屏蔽效能和更宽的屏蔽范围,同时具有低热释放、高阻燃的性能。

37.一种核电站用低热释放光电复合电线电缆的制备方法,包括:s1缆芯制造:采用挤包方式将绝缘层包裹在导电线芯外,再将内屏蔽层绕包在绝缘层上,制得缆芯;s2包带层扎紧:将缆芯螺旋在一起,用无机纸填充绳填充,将信号线穿入到无机纸填充绳内分相排列,用包带层绕包无机纸填充层扎紧;s3隔温层:通过挤包方式将隔温层挤包到步骤s2制得的产品外周;s4外屏蔽层:采用绕包方式将外屏蔽层绕包到s3制得的产品外周;s5外护层挤包:在步骤s4制得的产品表面挤包外护层制得电缆;所述外护层按照以下方法制得:按照重量份数称取以下原料:氢氧化镁350-367份、氢氧化铝175-195份、乙烯-醋酸乙烯共聚物120份-136份、聚氧化乙烯80-85份、碳酸钙85-92份、硅油2.5-3.6份、硬脂酸6-7.5份、聚乙烯蜡3-4.5份、硅酮母粒7-8.6份、抗氧化剂3.8-4.2份、钛酸酯偶联剂7.8-8.6份;将上述原料加入密炼机中进行混合密炼,混合密炼的温度为110-150℃,持续5-20分钟,使各组分之间反应后得到混合物;将混合物加入多节塑化造粒机内分8段加热依次混合塑化,然后将塑化后的混合物挤包到s4制得的产品表面。

38.进一步地,所述8段加热的温度分别为:110℃、120℃、135℃、150℃、140℃、135℃、125℃、125℃。

39.实施例9,一种核电站用低热释放光电复合电线电缆的制备方法,步骤为,s1缆芯制造:采用挤包方式将绝缘层102包裹在导电线芯101外,然后再将内屏蔽层103绕包在绝缘层102上,制得缆芯;s2包带层扎紧:将缆芯1螺旋在一起,用无机纸填充绳填充,将信号线2穿入到无机纸填充绳内分相排列,用包带层4绕包将填充层3扎紧;s3隔温层:通过挤包方式将隔温层5挤包到步骤s2制得的产品外周;s4外屏蔽层: 将外屏蔽层6绕包到s3制得的产品外周;s5外护层挤包:所述外护层7按照以下方法制得:按照重量份数称取以下原料:氢氧化镁350份、氢氧化铝175份、乙烯-醋酸乙烯共聚物120份、聚氧化乙烯80份、碳酸钙85份、硅油2.5份、硬脂酸6份、聚乙烯蜡3份、硅酮母粒7份、抗氧化剂3.8份、钛酸酯偶联剂7.8份;将上述原料加入密炼机中进行混合密炼,混合密炼的温度为110℃,持续20分钟,使各组分之间反应后得到混合物;将混合物加入多节塑化造粒机内分8段依次按110℃、120℃、135℃、150℃、140℃、135℃、125℃、125℃混合塑化;将塑化后的物质熔融后挤压在步骤s4制得的产品表面制得电缆。

40.实施例10,与实施例9不同之处在于,外护层7的重量份数不同、温度不同、持续时间不同,按照重量份数称取以下原料:氢氧化镁367份、氢氧化铝195份、乙烯-醋酸乙烯共聚物136份、聚氧化乙烯85份、碳酸钙92份、硅油3.6份、硬脂酸7.5份、聚乙烯蜡4.5份、硅酮母

粒8.6份、抗氧化剂4.2份、钛酸酯偶联剂8.6份;将上述原料加入密炼机中进行混合密炼,混合密炼的温度为150℃,持续5分钟,使各组分之间反应后得到混合物;将混合物加入多节塑化造粒机内分8段依次按110℃、120℃、135℃、150℃、140℃、135℃、125℃、125℃混合塑化;将塑化后的物质熔融后挤压在步骤s4制得的产品表面制得电缆。

41.实施例11,与实施例9和10不同之处在于,外护层7的重量份数不同、温度不同、持续时间不同,按照重量份数称取以下原料:氢氧化镁365份、氢氧化铝188份、乙烯-醋酸乙烯共聚物130份、聚氧化乙烯83份、碳酸钙89份、硅油3.0份、硬脂酸7.0份、聚乙烯蜡3.8份、硅酮母粒8.0份、抗氧化剂4.0份、钛酸酯偶联剂8.4份;将上述原料加入密炼机中进行混合密炼,混合密炼的温度为130℃,持续12分钟,使各组分之间反应后得到混合物;将混合物加入多节塑化造粒机内分8段依次按110℃、120℃、135℃、150℃、140℃、135℃、125℃、125℃混合塑化;将塑化后的物质熔融后挤压在步骤s4制得的产品表面制得电缆。

42.实施例12,与实施例9、10、11不同之处在于,所述外护层原料重量份数不变的情况下:乙烯-醋酸乙烯共聚物用乙烯-α-烯烃共聚物代替,碳酸钙用氧化钛或氧化镁代替,硅酮母粒用硼酸铵代替,其他条件不变。

43.实施例13,与实施例12的不同之处在于,所述外护层原料重量份数不变的情况下:氧化钛或氧化镁用氧化铝代替,钛酸酯偶联剂用铝酸酯类偶联剂代替,其他条件不变。

44.实施例14,在实施例9-13的基础上,在内外屏蔽层绕包之前,先对内外屏蔽层进行加工处理,具体步骤为:内外屏蔽层为铜带,如图8所示,先在内屏蔽层103的铜带一面用压制机19压制成若干容纳球头,在外屏蔽层6的铜带一面用压制机压19制成若干排列的容纳球头腔8,所述容纳球头81和容纳球头腔8压制完成后,通过针头插接装置16在压制好的若干容纳球头81和容纳球头腔8上进行穿孔,使每个容纳球头81和容纳球头腔8开有通孔9,然后再将铜带绕包缠绕。

45.如图8所示,所述压制机19的压板面上设有若干容纳球头模型,压制平台20上设有印制面板12,所述印制面板12上设置有槽13,所述槽13底部设有与容纳球头模型对应的模具部14,所述模具部14底部为球头模型,所述球头模型的两侧有孔15,供针通行,在压制机19下压铜带时,所述针头插接装置16在驱动装置18的带动下,将针头17插入针孔15,打孔完毕后针头17收回,容纳球头81或容纳球头腔8留有通孔9,然后再将铜带绕包缠绕。印制面板12的加工方法:通过切料机在一实体矩形板上开设有矩形槽13,将槽13两端切低5mm用于放置铜带,先在槽13底内通过激光切割机开设有模具部14,再在模具部14侧面加工有孔,加工完成印制面板12。所述压制机19压制时,通过控制压制机19的力度和速度,制成容纳球头腔8,所述的容纳球头腔8的大小和深浅,根据需要用压制机19来控制;压制机19的面板也可以是容纳球头和容纳球头腔模型的混合面板,可以压制出带有容纳球头和容纳球头腔的混合铜板;或者所述压制机19的面板为平板,压制平台20上设有容纳球头模型对应的模具部14,压制机19压制时,通过控制压制机19的力度和速度,制成容纳球头81。

46.实施例15,如图6所示,与实施例14的不同之处在于,对所述容纳球头和容纳球头腔及其通孔进行屏蔽液喷涂或屏蔽液浸泡,经烘干后形成屏蔽膜,再进行绕包,所述屏蔽液按质量份数计,主要包括:网状导电填料15份、纤维状导电填料15份、环氧树脂5份、双环氧基硅烷5份、成膜树脂15份、镀银铜粉5份、碳化硅粉5份、电磁屏蔽填料分散剂0.5份、流平剂1份、固化剂1份、有机溶剂30份。

47.实施例16,与实施例15不同之处在于,所述屏蔽液的质量份数不同,所述屏蔽液按质量份数计,主要包括:网状导电填料25份、纤维状导电填料25份、环氧树脂15份、双环氧基硅烷15份、成膜树脂30份、镀银铜粉8份、碳化硅粉10份、电磁屏蔽填料分散剂2份、流平剂2份、固化剂3份、有机溶剂50份。

48.实施例17,与实施例15、16不同之处在于,涂完屏蔽液的铜带,经烘干后其表面形成一层薄薄的屏蔽膜,将铜带按照图4、图9和图10所示的错峰排列方式进行绕包缠绕。

49.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

50.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1