一种背接触太阳能电池的制备方法

25nm厚度的氧化层;当氧化层的厚度太大,会增加制备难度,使得电池制备过程中的不稳定因素增加,当氧化层的厚度过小,不能保证其钝化效果,从而影响电池的转换效率,本发明通过控制氧化层的厚度,保证氧化层的均一性。

12.s4:对背面进行局部区域激光,将其局部n+poly表层的氧化层去除,非激光位置构成n型区域;该过程非激光区域的宽度比激光区域小,激光区域的宽度为100-110um,非激光区域的宽度为90-100um;由于在后续步骤制备中,需要在激光区域和非激光区域上制备电极,如果宽度太窄,会增加电极制备的难度,如果宽度太大,会减小背面n型区域和p型区域的层级,降低载流子的收集效率。

13.s5:将所述单晶硅片置于碱槽抛光,通过热碱将激光区域的n+poly刻蚀去除,并使衬底保持为抛光面结构;由于氧化层与热碱不发生反应,因此非激光区域不受影响。

14.s6:通过pecvd在背面沉积本征氢化非晶硅a-si:h(i),使得背面整面都被a-si:h(i)覆盖。

15.s7:通过pvd在所述单晶硅片的背面激光区域的局部位置沉积moox,其余区域受掩膜板保护,如此p型区域形成:a-si:h(i)/moox;本发明中沉积的moox为moo3粉末。

16.s8:通过湿法清洗,首先将所述单晶硅片正面氧化层清洗干净,其次利用碱制绒使正面形成绒面结构,同时将背部结构n型区域覆盖的a-si:h(i)去除,最后将n型区域遗留的氧化层清洗干净,如此n型区域形成:siox/n+poly;本发明由于使用pecvd制备背面n+poly,因此正面没有绕镀,如此正面只有氧化层,用hf即可清理干净。

17.s9:通过pvd加掩膜板的方式使得背部n型区域和p型区域沉积tco,而激光区域被掩膜板挡住的其余区域未沉积tco,从而p型区域、n型区域形成隔断,避免漏电;

18.s10:正面ald沉积alox,再通过pecvd低温沉积sinx。

19.s11:采用低温浆料印刷或通过pvd加掩膜板掩膜的方式局部蒸镀电极,电池制备完成,测试分选。其中,siox中,x=2-3;moox中,x=2-3;alox中,x=1-2;sinx中,x=2-3。本发明中由于低电阻ito薄膜的存在,使得电极制备时可以采用低温浆料印刷,只需要与ito形成欧姆接触,浆料无需接触硅本体,因此无需重复的高温工艺,大幅度减少电池受污染情况的产生。

20.进一步的,步骤s1中,所述单晶硅片的厚度为120-200um,单晶硅片c-si去损伤后,反射率范围为11%-38%,表面形貌为方块形抛光形貌,方块边长为10-20um。单晶硅片c-si去损伤,利用60℃碱和抛光添加剂进行表面形貌处理,单晶硅片去损伤的原因是硅片切割过程中会造成损伤层,需要在碱性溶液中去除,表面形貌处理是为了增强电池对太阳能的吸收,通过碱浓度和时间控制形貌;碱为koh,抛光剂为时创能源提供,型号为ps40。

21.进一步的,步骤s2中,先完成siox结构的制备,将设备抽真空吹扫,等具备n+poly结构的制备条件后进行n+poly结构的制备;通过在单晶硅片的背面制备形成siox/n+poly的复合结构,达到钝化背面的效果。

22.制备siox结构的工艺为:通过n2o,压力为120-160mtorr,功率为8500-9500w,气体流量为7500-9500sccm,温度为400-450℃,时间为120-180s;

23.制备n+poly结构的工艺为:sih4/ph3的比例为1.5-1.0:1,压力为250-400mtorr,功率为8500-9500w,温度为400-450℃。

24.进一步的,步骤s3中,n+poly结构的退火工艺为:温度850-950℃,压力为常压状态

下,先通入n2,流量为15-30l/min,时间为15-25min,再通入o2,流量为15-30l/min,时间为5-15min。通过退火,既可以完成n+poly结构的晶化,又可以生长氧化层,提升背接触太阳能电池的钝化效果,从而可以提升电池的转换效率。

25.进一步的,步骤s5中,用于抛光的热碱为koh,碱槽内koh的含量为10-20l,抛光温度为70-80℃,抛光时间为180-240s,抛光之后使用hf进行清洗,hf的浓度为8-15%,清洗时间为200-300s。

26.进一步的,步骤s6中,a-si:h(i)的沉积厚度5-15nm;a-si:h(i)钝化的合理范围应在大于5nm的厚度,当沉积厚度小于5nm时,难以保证较好的钝化效果,而当沉积厚度大于15mm时,由于太厚也会带来光学损失,影响钝化效果。

27.制备a-si:h(i)结构的工艺为:sih4:h2流量比为1:0-20,工艺气压为10-100pa,温度为160-250℃。本发明通过沉积a-si:h/mnox,替换常规的a-si:h(p),整体工艺中无硼掺杂,减少硼掺杂过程带来的污染。

28.进一步的,步骤s7中,激光区域未沉积有moox的位置为隔离区,所述隔离区的宽度为60-120nm。当隔离区的宽度小于60nm时,后面工序金属化制备窗口较小,易造成不合适;而隔离区的宽度大于120nm时会影响载流子输运,因此本发明通过隔离区的宽度为60-120nm,保证载流子的收集效率。

29.进一步的,步骤s7中,moox薄膜通过pvd沉积,真空度为1-6e-4

pa,沉积厚度10-15nm。通过设置pvd加上掩膜板的沉积工艺,使得被掩膜板覆盖的地方不会沉积薄膜,进而保证p型区域和n型区域的边界清晰,不会形成p型区域和n型区域的混合边界过渡区域,降低漏电的风险。且由于此步骤已经形成了完整的隔离区,使得后续电极的制备过程无需采用激光开槽,保证整个流程仅使用一次激光工艺。

30.进一步的,步骤s8中,首先使用hf将所述单晶硅片正面氧化层清洗干净,其余区域不受影响;其次利用碱制绒使正面形成绒面结构,绒面结构为金字塔形貌,金字塔高度为1.2-1.4um,宽度为3-5um,反射率为8%-10%;同时将背部结构n型区域覆盖的a-si:h(i)去除,最后使用hf酸洗,将n型区域遗留的氧化层清洗干净,如此n型区域形成:siox/n+poly。

31.进一步的,步骤s9中,所述tco为ito,ito的膜厚为70-90nm,透过率为80%-90%。ito透射率的高低会影响光学的穿透减反射问题,同时也会间接影响导电性能,虽然背接触太阳能电池中ito用在了电池背面,对光学减反射影响相对较小,但是对背反射有一定的影响。而ito膜的透过率小于80%会导致光学损耗,但是透过率大于90%的ito膜导电性受到间接影响变差,因此,ito的膜厚为70-90nm,透过率为80%-90%。

32.进一步的,步骤s10中,alox的膜厚为4-7nm,sinx的膜厚为70-90nm,反射率为1%-2%。

33.alox的成膜工艺为:工艺温度为180-190℃,tma的流量为250sccm,h2o的流量为100sccm。

34.sinx的成膜工艺为:工艺温度为190-200℃,工艺压力为50-100pa。通过在硅片正面依次沉积alox和sinx,使得alox/sinx膜作为减反膜,可以吸收更多的太阳光,从而能保证电池的转换效率,同时alox/sinx膜作为钝化膜,利用sinx膜富含氢,起到钝化单晶硅表面的悬挂键,从而提高载流子寿命,提升电池的转换效率,并且alox/sinx作为钝化和减反层,更加方便且廉价,降低了生产成本。

35.本发明的有益效果:

36.1.本发明中电池结构采用背接触钝化结构,n型区域应用siox/n+poly结构,p型区域应用a-si:h/mnox结构,通过制备无掺杂moox替代a-si:h(p)作为p型区域,可以减少硼掺杂过程带来的污染,并且该过程为pvd方式,利用掩膜板的方式可以避免非必要区域绕镀,减少去绕镀清洗的工序,避免其他区域受到影响,省去了专门做掩膜层和清洗过程,从而达到局部沉积目的。与现有技术相比,本发明提供了一种新的制备背接触太阳能电池的工艺路线,通过优化制备背接触电池的流程,利用pvd制备moox薄膜替换常规的a-si:h(p),避免了传统背接触太阳能电池的制备方法中需要多次沉积掩膜及多次清除掩膜的繁琐工艺,可以明显缩短工艺流程和简化制备方案,从而大大降低了电池的制作成本。

37.2.本发明仅使用一次激光工艺且无需专门修复,减少了修复激光损伤带来的复杂过程,另外一次激光后经过了碱抛光,该过程不仅实现了将p型区域基底成抛光面,同时去除了激光损伤。从而进一步缩短了工艺路线,减少了工艺步骤,提升背接触太阳能电池加工效率,且进一步降低了背接触太阳能电池的制作成本。同时本发明由于是用pecvd制备背面poly,因此正面没有绕镀,如此正面只有氧化层,用hf即可清理干净,因此湿法清洗环节无需用到hno3,具有一定的环保性,该结构在制备背接触电池结构相对简单,可实施性较强。

附图说明

38.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

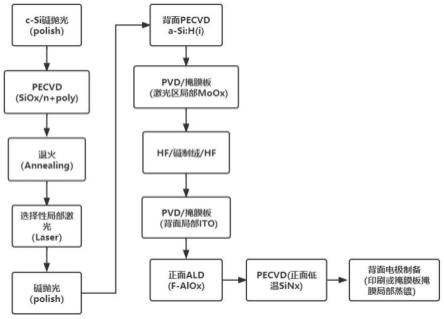

39.图1是本发明实施例中背接触太阳能电池制备流程图;

40.图2是本发明实施例中背接触太阳能电池的结构示意图;

41.图3是本发明实施例中pvd过程使用掩膜板示意图。

具体实施方式

42.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,对依据本发明提出的生产苯酚/丙酮的方法,其具体实施方式、特征及其功效,详细说明如后。

43.在本发明实施例中,市售材料来源如下:

44.材料组分市售来源地单晶硅片c-si隆基绿能科技股份有限公司siox工艺自制n2o艾佩科(上海)气体有限公司sih4艾佩科(上海)气体有限公司ph3艾佩科(上海)气体有限公司koh山东维进化工科技有限公司a-si:h(i)工艺自制h2艾佩科(上海)气体有限公司mooxsigmaaldrich

hf山东维进化工科技有限公司alox工艺自制sinx工艺自制添加剂ts55、ps40常州时创能源股份有限公司

45.实施例1

46.如图1-3所示的一种背接触太阳能电池的制备方法,包括如下步骤:

47.s1:单晶硅片c-si去损伤并进行表面形貌处理。单晶硅片的厚度为200um,单晶硅片c-si去损伤后,反射率范围为30%,表面形貌为方块形抛光形貌,方块边长为15um。

48.s2:通过pecvd在单晶硅片的单面制备siox/n+poly,并将其标记为背面,siox结构的厚度为1.4nm,n+poly结构的厚度为100nm;用于制作背接触太阳能电池的n型区域基底,提高n型区域的扩散效率。制备siox结构的工艺为:通过n2o,压力150mtorr,功率9000w,气体流量9000sccm,温度420℃,时间150s;制备n+poly结构的工艺为:sih4/ph3比例为1.2:1,压力300mtorr,功率9000w,温度420℃。

49.s3:通过lpcvd使n+poly结构退火晶化,并且在单晶硅片两面形成20nm厚度的氧化层;n+poly结构的退火工艺为:温度850℃,压力为常压状态下,先通入n2,流量为15l/min,时间为20min,再通入o2,流量为15l/min,时间为10min。

50.s4:对背面进行局部区域激光,将其局部n+poly表层的氧化层去除,非激光位置构成n型区域;该过程非激光区域的宽度比激光区域小,激光区域的宽度为110um,非激光区域的宽度为100um。

51.s5:将单晶硅片置于碱槽抛光,通过热碱将激光区域的n+poly刻蚀去除,并使衬底保持为抛光面结构;用于抛光的热碱为koh,碱槽内koh的含量为15l,抛光温度为75℃,抛光时间为200s,抛光之后使用hf进行清洗,hf的浓度为10%,清洗时间为240s。

52.s6:通过pecvd在背面沉积本征氢化非晶硅a-si:h(i),使得背面整面都被a-si:h(i)覆盖。a-si:h(i)的沉积厚度10nm;制备a-si:h(i)结构的工艺为:sih4:h2流量比为1:10,工艺气压为40pa,温度为190℃。

53.s7:通过pvd在单晶硅片的背面激光区域的局部位置沉积moox,其余区域受掩膜板保护,如此p型区域形成:a-si:h(i)/moox;激光区域未沉积有moox的位置为隔离区,隔离区的宽度为80nm。moox薄膜通过pvd沉积,真空度为1-6e-4

pa,沉积厚度10nm。

54.s8:通过湿法清洗,首先使用hf将单晶硅片正面氧化层清洗干净,其余区域不受影响;其次利用碱制绒使正面形成绒面结构,绒面结构为金字塔形貌,金字塔高度为1.2um,宽度为3um,反射率为8%%;同时将背部结构n型区域覆盖的a-si:h(i)去除,最后使用hf酸洗,将n型区域遗留的氧化层清洗干净,如此n型区域形成:siox/n+poly。

55.s9:通过pvd加掩膜板的方式使得背部n型区域和p型区域沉积ito,而激光区域被掩膜板挡住的其余区域未沉积ito,从而p型区域、n型区域形成隔断,避免漏电;ito的膜厚为70nm,透过率为80%。

56.s10:正面ald沉积alox,再通过pecvd低温沉积sinx。alox的膜厚为5nm,sinx的膜厚为80nm,反射率为1%。

57.s11:采用低温浆料印刷或通过pvd加掩膜板掩膜的方式局部蒸镀电极,电池制备完成,测试分选。

58.实施例2

59.一种背接触太阳能电池的制备方法,包括如下步骤:

60.s1:单晶硅片c-si去损伤并进行表面形貌处理。单晶硅片的厚度为150um,单晶硅片c-si去损伤后,反射率范围为20%,表面形貌为方块形抛光形貌,方块边长为10um。

61.s2:通过pecvd在单晶硅片的单面制备siox/n+poly,并将其标记为背面,siox结构的厚度为1.2nm,n+poly结构的厚度为70nm;用于制作背接触太阳能电池的n型区域基底,提高n型区域的扩散效率。制备siox结构的工艺为:通过n2o,压力120mtorr,功率8500w,气体流量7500sccm,温度400℃,时间120s;制备n+poly结构的工艺为:sih4/ph3比例为1.5:1,压力250mtorr,功率8500w,温度400℃。

62.s3:通过lpcvd使n+poly结构退火晶化,并且在单晶硅片两面形成15nm厚度的氧化层;n+poly结构的退火工艺为:温度850℃,压力为常压状态下,先通入n2,流量为20l/min,时间为20min,再通入o2,流量为20l/min,时间为10min。

63.s4:对背面进行局部区域激光,将其局部n+poly表层的氧化层去除,非激光位置构成n型区域;该过程非激光区域的宽度比激光区域小,激光区域的宽度为100um,非激光区域的宽度为90um。

64.s5:将单晶硅片置于碱槽抛光,通过热碱将激光区域的n+poly刻蚀去除,并使衬底保持为抛光面结构;用于抛光的热碱为koh,碱槽内koh的含量为10l,抛光温度为70℃,抛光时间为200s,抛光之后使用hf进行清洗,hf的浓度为10%,清洗时间为200s。

65.s6:通过pecvd在背面沉积本征氢化非晶硅a-si:h(i),使得背面整面都被a-si:h(i)覆盖。a-si:h(i)的沉积厚度5nm;制备a-si:h(i)结构的工艺为:sih4:h2流量比为1:20,工艺气压为60pa,温度为180℃。

66.s7:通过pvd在单晶硅片的背面激光区域的局部位置沉积moox,其余区域受掩膜板保护,如此p型区域形成:a-si:h(i)/moox;激光区域未沉积有moox的位置为隔离区,隔离区的宽度为70nm。moox薄膜通过pvd沉积,真空度为1-6e-4

pa,沉积厚度10nm。

67.s8:通过湿法清洗,首先使用hf将单晶硅片正面氧化层清洗干净,其余区域不受影响;其次利用碱制绒使正面形成绒面结构,绒面结构为金字塔形貌,金字塔高度为1.2um,宽度为3um,反射率为8%;同时将背部结构n型区域覆盖的a-si:h(i)去除,最后使用hf酸洗,将n型区域遗留的氧化层清洗干净,如此n型区域形成:siox/n+poly。

68.s9:通过pvd加掩膜板的方式使得背部n型区域和p型区域沉积ito,而激光区域被掩膜板挡住的其余区域未沉积ito,从而p型区域、n型区域形成隔断,避免漏电;ito的膜厚为70nm,透过率为80%。

69.s10:正面ald沉积alox,再通过pecvd低温沉积sinx。alox的膜厚为5nm,sinx的膜厚为70nm,反射率为2%。

70.s11:采用低温浆料印刷或通过pvd加掩膜板掩膜的方式局部蒸镀电极,电池制备完成,测试分选。

71.实施例3

72.一种背接触太阳能电池的制备方法,包括如下步骤:

73.s1:单晶硅片c-si去损伤并进行表面形貌处理。单晶硅片的厚度为180um,单晶硅片c-si去损伤后,反射率范围为28%,表面形貌为方块形抛光形貌,方块边长为16um。

74.s2:通过pecvd在单晶硅片的单面制备siox/n+poly,并将其标记为背面,siox结构的厚度为1.6nm,n+poly结构的厚度为80nm;用于制作背接触太阳能电池的n型区域基底,提高n型区域的扩散效率。制备siox结构的工艺为:通过n2o,压力160mtorr,功率9500w,气体流量9500sccm,温度450℃,时间180s;制备n+poly结构的工艺为:sih4/ph3比例为1.0:1,压力400mtorr,功率9500w,温度450℃。

75.s3:通过lpcvd使n+poly结构退火晶化,并且在单晶硅片两面形成25nm厚度的氧化层;n+poly结构的退火工艺为:温度950℃,压力为常压状态下,先通入n2,流量为30l/min,时间为25min,再通入o2,流量为30l/min,时间为15min。

76.s4:对背面进行局部区域激光,将其局部n+poly表层的氧化层去除,非激光位置构成n型区域;该过程非激光区域的宽度比激光区域小,激光区域的宽度为110um,非激光区域的宽度为100um。

77.s5:将单晶硅片置于碱槽抛光,通过热碱将激光区域的n+poly刻蚀去除,并使衬底保持为抛光面结构;用于抛光的热碱为koh,碱槽内koh的含量为20l,抛光温度为80℃,抛光时间为240s,抛光之后使用hf进行清洗,hf的浓度为15%,清洗时间为300s。

78.s6:通过pecvd在背面沉积本征氢化非晶硅a-si:h(i),使得背面整面都被a-si:h(i)覆盖。a-si:h(i)的沉积厚度15nm;制备a-si:h(i)结构的工艺为:sih4:h2流量比为1:10,工艺气压为70pa,温度为200℃。

79.s7:通过pvd在单晶硅片的背面激光区域的局部位置沉积moox,其余区域受掩膜板保护,如此p型区域形成:a-si:h(i)/moox;激光区域未沉积有moox的位置为隔离区,隔离区的宽度为100nm。moox薄膜通过pvd沉积,真空度为1-6e-4

pa,沉积厚度15nm。

80.s8:通过湿法清洗,首先使用hf将单晶硅片正面氧化层清洗干净,其余区域不受影响;其次利用碱制绒使正面形成绒面结构,绒面结构为金字塔形貌,金字塔高度为1.4um,宽度为5um,反射率为10%;同时将背部结构n型区域覆盖的a-si:h(i)去除,最后使用hf酸洗,将n型区域遗留的氧化层清洗干净,如此n型区域形成:siox/n+poly。

81.s9:通过pvd加掩膜板的方式使得背部n型区域和p型区域沉积ito,而激光区域被掩膜板挡住的其余区域未沉积ito,从而p型区域、n型区域形成隔断,避免漏电;ito的膜厚为90nm,透过率为90%。

82.s10:正面ald沉积alox,再通过pecvd低温沉积sinx。alox的膜厚为7nm,sinx的膜厚为90nm,反射率为2%。

83.s11:采用低温浆料印刷或通过pvd加掩膜板掩膜的方式局部蒸镀电极,电池制备完成,测试分选。

84.实施例4

85.一种背接触太阳能电池的制备方法,包括如下步骤:

86.s1:单晶硅片c-si去损伤并进行表面形貌处理。单晶硅片的厚度为150um,单晶硅片c-si去损伤后,反射率范围为11%,表面形貌为方块形抛光形貌,方块边长为10um。

87.s2:通过pecvd在单晶硅片的单面制备siox/n+poly,并将其标记为背面,siox结构的厚度为2nm,n+poly结构的厚度为100nm;用于制作背接触太阳能电池的n型区域基底,提高n型区域的扩散效率。制备siox结构的工艺为:通过n2o,压力160mtorr,功率9000w,气体流量9000sccm,温度420℃,时间150s;制备n+poly结构的工艺为:sih4/ph3比例为1.3:1,压

力300mtorr,功率9000w,温度400℃。

88.s3:通过lpcvd使n+poly结构退火晶化,并且在单晶硅片两面形成22nm厚度的氧化层;n+poly结构的退火工艺为:温度900℃,压力为常压状态下,先通入n2,流量为25l/min,时间为20min,再通入o2,流量为25l/min,时间为15min。

89.s4:对背面进行局部区域激光,将其局部n+poly表层的氧化层去除,非激光位置构成n型区域;该过程非激光区域的宽度比激光区域小,激光区域的宽度为110um,非激光区域的宽度为90um。

90.s5:将单晶硅片置于碱槽抛光,通过热碱将激光区域的n+poly刻蚀去除,并使衬底保持为抛光面结构;用于抛光的热碱为koh,碱槽内koh的含量为15l,抛光温度为75℃,抛光时间为200s,抛光之后使用hf进行清洗,hf的浓度为10%,清洗时间为240s。

91.s6:通过pecvd在背面沉积本征氢化非晶硅a-si:h(i),使得背面整面都被a-si:h(i)覆盖。a-si:h(i)的沉积厚度10nm;制备a-si:h(i)结构的工艺为:sih4:h2流量比为1:10,工艺气压为70pa,温度为190℃。

92.s7:通过pvd在单晶硅片的背面激光区域的局部位置沉积moox,其余区域受掩膜板保护,如此p型区域形成:a-si:h(i)/moox;激光区域未沉积有moox的位置为隔离区,隔离区的宽度为100nm。moox薄膜通过pvd沉积,真空度为1-6e-4

pa,沉积厚度13nm。

93.s8:通过湿法清洗,首先使用hf将单晶硅片正面氧化层清洗干净,其余区域不受影响;其次利用碱制绒使正面形成绒面结构,绒面结构为金字塔形貌,金字塔高度为1.2um,宽度为5um,反射率为9%;同时将背部结构n型区域覆盖的a-si:h(i)去除,最后使用hf酸洗,将n型区域遗留的氧化层清洗干净,如此n型区域形成:siox/n+poly。

94.s9:通过pvd加掩膜板的方式使得背部n型区域和p型区域沉积ito,而激光区域被掩膜板挡住的其余区域未沉积ito,从而p型区域、n型区域形成隔断,避免漏电;ito的膜厚为90nm,透过率为90%。

95.s10:正面ald沉积alox,再通过pecvd低温沉积sinx。alox的膜厚为7nm,sinx的膜厚为90nm,反射率为2%。

96.s11:采用低温浆料印刷或通过pvd加掩膜板掩膜的方式局部蒸镀电极,电池制备完成,测试分选。

97.对比例1

98.一种背接触太阳能电池的制备方法,包括如下步骤:

99.s1:单晶硅片c-si去损伤并进行表面形貌处理。

100.s2:通过pecvd在单晶硅片的单面制备siox/n+poly,并将其标记为背面,siox结构的厚度为1.2nm,n+poly结构的厚度为70nm。

101.s3:通过lpcvd使n+poly结构退火晶化,并且在单晶硅片两面形成15nm厚度的氧化层。

102.s4:对背面进行局部区域激光,将其局部n+poly表层的氧化层去除,非激光位置构成n型区域。

103.s5:将单晶硅片置于碱槽抛光,通过热碱将激光区域的n+poly刻蚀去除,并使衬底保持为抛光面结构。

104.s6:通过pecvd在背面沉积本征氢化非晶硅a-si:h(i),使得背面整面都被a-si:h

(i)覆盖。

105.s7:通过pecvd在单晶硅片的背面激光区域的局部位置掺杂硼,其余区域受掩膜板保护,如此p型区域形成:a-si:h(p)。

106.s8:通过湿法清洗,首先使用hf将单晶硅片正面氧化层清洗干净,其余区域不受影响;其次利用碱制绒使正面形成绒面结构,绒面结构为金字塔形貌,金字塔高度为1.2um,宽度为3um,反射率为8%;同时将背部结构n型区域覆盖的a-si:h(p)去除,最后使用hf酸洗,将n型区域遗留的氧化层清洗干净,如此n型区域形成:siox/n+poly。

107.s9:通过pvd加掩膜板的方式使得背部n型区域和p型区域沉积ito,而激光区域被掩膜板挡住的其余区域未沉积ito,从而p型区域、n型区域形成隔断,避免漏电;ito的膜厚为70nm,透过率为80%。

108.s10:正面ald沉积alox,再通过pecvd低温沉积sinx。alox的膜厚为5nm,sinx的膜厚为70nm,反射率为2%。

109.s11:采用低温浆料印刷或通过pvd加掩膜板掩膜的方式局部蒸镀电极,电池制备完成,测试分选。

110.对比例2

111.一种背接触太阳能电池的制备方法,包括如下步骤:

112.s1:选择n型单晶硅片作为基体,并进行表面制绒处理;

113.s2:使用低压高温扩散炉对n型单晶硅基体正面进行硼扩散;

114.s3:在700-1000℃温度下退火,同时热生长生成一层二氧化硅层;

115.s4:使用pecvd设备在n型单晶硅片正面沉积氮化硅减反射膜;

116.s5:使用lpcvd设备在n型单晶硅片背面沉积本征非晶硅层;

117.s6:采用掩膜工艺在n型单晶硅片背面沉积p型非晶硅层形成发射极;

118.s7:去除n型单晶硅片背面对应的掩膜层;

119.s8:采用掩膜工艺在n型单晶硅片背面沉积绝缘隔离层;

120.s9:去除n型单晶硅片背面对应的掩膜层;

121.s10:采用掩膜工艺在n型单晶硅片背面沉积n型非晶硅层形成背表面场;

122.s11:去除n型单晶硅片背面对应的掩膜层;

123.s12:在p型发射极和n型背表面场上采用掩膜工艺沉积透明导电氧化物薄膜tco形成导电层;

124.s13:去除n型单晶硅片背面对应的掩膜层;

125.s14:在透明导电氧化物薄膜上对n型单晶硅片进行丝网印刷银浆和铝浆,形成正电极和负电极。

126.电池性能测试结果

127.将实施例进行蓝膜片结构表征,即制备电极前测试,性能测试结果如表1所示:该数据为电池结构蓝膜片数据,该数据可以反应该方案可实施,本方案重点是提供新的结构制备方法和moox作为p型区域膜在背接触电池的应用方案。

128.表1

[0129][0130]

如上表所示,本发明实施例1~4所制备的背接触太阳能电池,通过优化制备背接触电池流程和pvd制备moox薄膜替换常规的a-si:h(p)是可实施的,该方案避免了传统背接触太阳能电池的制备方法中需要多次沉积掩膜及多次清除掩膜的繁琐工艺,且仅使用一次激光工艺且无需专门修复,可以明显缩短工艺流程和简化制备方案。

[0131]

对比例1提供了一种p型区域为a-si:h(p)的背接触太阳能电池,结果说明,本发明通过moox薄膜替换常规的a-si:h(p)后可以基本达到相似的效果。

[0132]

对比例2提供了一种背接触太阳能电池的其他制备方法,其中在电池背面制备pn结时经过了多步打掩膜以及清除掩膜的步骤,与本技术中背接触太阳能电池制备工艺完全不同,从性能结果来看,两种方式制得的背接触太阳能电池可以基本达到相似的效果。

[0133]

本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1