一种高性能、抗CO中毒的CCM及其制备方法与流程

一种高性能、抗co中毒的ccm及其制备方法

技术领域

1.本发明属于燃料电池膜电极ccm技术领域,具体地,涉及一种高性能、抗co中毒的ccm及其制备方法。

背景技术:

2.膜电极的核心部分是催化剂涂覆膜(catalyst coated membrane,简称ccm),ccm是由“质子交换膜、阳极催化层和阴极催化层”三者构成,所以ccm也可以写作3ccm。常规的3ccm生产过程主要有4个过程。

①

由两套催化剂合成产线分别制备阳极催化剂和阴极催化剂。

②

由两套浆料分散产线分别将阳极催化剂和阴极催化剂制备成阳极浆料和阴极浆料。

③

由第一台喷涂设备将阳极浆料喷涂到质子膜阳极面,干燥并形成阳极涂层,记为2ccm。

④

由第二台喷涂设备继续将阴极浆料喷涂在2ccm的阴极面,干燥并形成阴极涂层,记为3ccm。

3.铂纳米颗粒对阳极的氢气氧化反应(hor)具有极高的催化活性,反应动力学非常迅速,所以铂纳米颗粒被选为阳极活性组分。铂纳米颗粒对阴极的氧气还原反应(orr)具有单组分最高的催化活性。所以铂纳米颗粒亦可作为阴极活性组分。碳黑具有高比表面积、高电子传导性,所以碳黑常被人们选为活性组分的载体。

4.现有技术中存在如下问题:第一,h2是一种二次能源,h2来源是燃料电池产业发展的首要问题,在工业上能够实现规模化、具有经济性、占据主导地位的制氢原料仍然是煤和天然气等化石燃料。当h2来自化石燃料重整气时,h2没有完全去除co,由于co在pt表面具有强吸附作用,co会优先占据pt的活性位点并覆盖在pt的表面,这会阻碍h2在pt上的吸附和随后的电化学氧化过程。测试经验表明,当h2中含有10ppm的co就会造成燃料电池放电性能的严重下降,由于质子交换膜燃料电池工作温度低 (70-80℃),一般要求将h2中的co降低至2ppm。

5.第二,在质子交换膜燃料电池运行过程中,ccm阳极侧和ccm阴极侧的碳黑都会面临高电位腐蚀,引起活性组分pt的脱落,造成两侧催化剂的逐渐失效。

6.第三,orr的反应动力学非常缓慢,即使采用pt作为活性组分,其 pt载量仍然≥0.4mg/cm2。现阶段的“非铂催化剂”活性太低,并不适合商业化使用。而铂资源在世界上储量稀少,价格昂贵。

技术实现要素:

7.本发明的目的在于提供一种高性能、抗co中毒的ccm及其制备方法,解决了现有技术中存在的问题。

8.本发明的目的可以通过以下技术方案实现:

9.一种高性能、抗co中毒的ccm,包括阳极催化剂ptru/ti4o7、阴极催化剂pt5co1/w-sno2和质子交换膜;

10.阳极催化剂中ptru是活性组分,ti4o7是载体,ptru的质量分数为50%;阴极催化剂pt5co1/w-sno2;阴极催化剂中pt5co1是活性组分,w-sno2是载体,pt5co1的质量分数为50%。

11.进一步地,阳极催化剂ptru/ti4o7通过如下步骤制备:

12.将(ch3coo)4pt前驱体溶液、(ch3coo)2ru前驱体溶液、ti4o7粉末和超纯水通过机械搅拌进行均匀混合,形成糊状物,然后将糊状物迅速放入

ꢀ‑

40℃的低温环境下冷冻2h,得到冷冻糊状物,在真空(≤10pa)条件下、

ꢀ‑

40℃~80℃逐步升温干燥20h,得到前驱体粉末;再将前驱体粉末在管式炉中还原,还原处理结束后,用超纯水对ptru/ti4o7进行清洗以除去杂质,最后将ptru/ti4o7放在干燥箱干燥并用封口带进行密封保存,得到阳极催化剂ptru/ti4o7。

13.进一步地,(ch3coo)4pt前驱体溶液和(ch3coo)2ru前驱体溶液中pt 与ru的原子比为1:1;ti4o7粉末和超纯水的质量比为1:10。

14.进一步地,管式炉中还原时还原氛围是氢氮混合气,氢氮混合气为氢气和氮气按照摩尔比1:4混合而成,还原温度为150℃,还原时间为1h。

15.进一步地,阴极催化剂pt5co1/w-sno2通过如下步骤制备:

16.将(ch3coo)4pt前驱体溶液、(ch3coo)2co前驱体溶液、w-sno2粉末和超纯水通过机械搅拌进行均匀混合,形成糊状物,然后将糊状物放入-50℃的低温环境下迅速冷冻2h,得到冷冻糊状物,在真空(≤10pa)、-60℃~ 80℃条件下逐步升温干燥24h,得到前驱体粉末,再将前驱体粉末在管式炉中还原及合金化,还原及合金化处理结束后,用磷酸进行酸洗,之后用超纯水对pt5co1/w-sno2进行清洗以除去杂质,最后将pt5co1/w-sno2放在干燥箱干燥并用封口带进行密封保存,得到阴极催化剂pt5co1/w-sno2。

17.进一步地,(ch3coo)4pt前驱体溶液、(ch3coo)2co前驱体溶液中pt 与co的原子比为5:1,w-sno2粉末和超纯水的质量比为1:10。

18.进一步地,还原及合金化时,还原氛围是氢氮混合气,氢氮混合气为氢气和氮气按照摩尔比1:4混合而成,合金化氛围是氮气、合金温度是 200℃,合金时间为1h。

19.进一步地,磷酸浓度为3.33mol/l,酸洗温度为80℃,酸洗时间为 2h。

20.一种高性能、抗co中毒的ccm的制备方法,包括如下步骤:

21.第一步、将阳极催化剂ptru/ti4o7、离子聚合物、溶剂混合,经过制浆、研磨、超声震荡、检测,得到阳极喷涂浆料;

22.制浆:杆式超声波分散机的功率设置为800w,超声频率20khz,旋转搅拌桨叶转速为40r/min,高速分散头的转速设置为18000r/min,制浆时间设定为20min,制浆设备的温度控制为15℃

±

1℃;

23.研磨:制浆完成后,将浆料转移至研磨机进行研磨,研磨杆的转速设置为3.1m/s,选用φ=0.03mm的研磨珠,研磨珠为二氧化锆研磨珠,制浆时间设定为20min,研磨设备的温度控制为15℃

±

1℃;

24.超声震荡:研磨完成后,将浆料转移至槽式恒温超声波清洗机进行超声震荡,超声功率设置为750w,震荡时间设定为20min,超声设备的温度控制为15℃

±

1℃;

25.超声震荡完成后,进行浆料检测,d50≤1μm;d90≤2μm;d99≤2.4 μm;得到阳极喷涂浆料;

26.第二步、将阴极催化剂pt5co1/w-sno2、离子聚合物、溶剂混合,经过制浆、研磨、超声震荡、检测,得到阴极喷涂浆料;制浆、研磨、超声震荡和检测的过程与阳极喷涂浆料采用相同的工艺参数;

27.第三步、喷涂:将阳极喷涂浆料喷涂在质子交换膜的a面;喷头移速为300mm/s,所需的喷涂遍数为3遍,喷头运动轴向为x轴;

28.将阴极喷涂浆料喷涂在质子交换膜的b面;喷头移速为260mm/s,所需的喷涂遍数为7遍,喷头运动轴向为x轴;

29.进一步地,喷涂时:氮气压强为200kpa;阳极喷涂浆料和阴极喷涂浆料的浆料流量为5ml/min;加热温度为100℃,吸附压强为50kpa;喷头高度为35mm;行间步距为5mm。质子交换膜吸附在加热平台上,吸附压强为50kpa,加热温度指质子交换膜在加热平台上的加热温度,用于将浆料中的溶剂蒸发。

30.本发明选用gore公司的m788.12型质子交换膜,厚度12μm,离子交换当量1085g/mol,面积比电阻≤170mω

·

cm2,溶胀率≤10%。

31.进一步地,溶剂为正丙醇和超纯水按照体积比为4:1混合而成;离子聚合物为chemours公司的d2021型nafion乳液;

32.第一步中离子聚合物与ti4o7的质量比为3:5;离子聚合物与阳极催化剂ptru/ti4o7作为溶质,溶质和溶剂的质量比为3:100;

33.第二步中离子聚合物与w-sno2的质量比3:5;离子聚合物与阴极催化剂pt5co1/w-sno2作为溶质,溶质和溶剂的质量比为2:100。

34.本发明的有益效果:

35.现有技术中采用pt作为阳极活性组分,在氢气中存在极少量co时反应生成的pt-co,使pt失去了催化能力,失去应用价值,本发明为增强 pt抗co中毒的能力,采用ptru作为阳极活性组分,ru的加入,改变了催化剂的电子性质,减弱pt和表面中间产物(pt-co)之间的化学键,使 pt表面吸附的co被氧化为co2,h2能够再次被吸附,并生成电子和质子,从而燃料电池能正常工作。

36.关于阳极载体,本发明为避免炭黑在高电位下的腐蚀,采用耐高电位腐蚀材料ti4o7。实验数据表明,ti4o7在0.8~1.5v、还原性、70~80℃的条件下非常稳定,依然保持较高的导电性。非常适合作为阳极载体。

37.关于阴极活性组分,本发明为增强pt对orr的催化能力,同时降低铂的载量,采用铂钴合金作为阴极活性组分。

38.关于阴极载体,本发明为避免炭黑在高电位下的腐蚀,采用耐高电位腐蚀材料w-sno2,实验数据表明,w-sno2在0.8~1.5v、氧化性、70~80℃的条件下非常稳定,依然保持较高的导电性。非常适合作为阴极载体。

39.关于浆料分散的工序,本发明为避免浆料分散完毕后出现大颗粒,在常规浆料分散方法后增加锆珠球磨破碎工序,浆料在分散完毕后,不出现明显的大颗粒,避免出现喷涂机堵塞、3ccm着火,两侧催化层不平整的情况。

附图说明

40.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

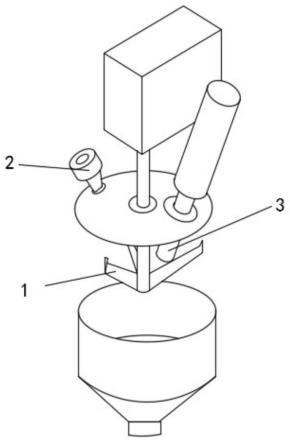

41.图1为本发明中制浆机的结构示意图。

42.图2为本发明中研磨机的结构示意图。

43.附图中,各标号所代表的部件如下:

44.1、旋转搅拌桨叶;2、杆式超声波分散机;3、高速分散头;4、罐体; 5、研磨杆;6、研磨珠;7、夹层。

具体实施方式

45.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

46.一种高性能、抗co中毒的ccm,包括阳极催化剂ptru/ti4o7、阴极催化剂pt5co1/w-sno2和质子交换膜;

47.阳极催化剂中ptru是活性组分,ti4o7是载体,ptru的质量分数为50%;阴极催化剂pt5co1/w-sno2;阴极催化剂中pt5co1是活性组分,w-sno2是载体,pt5co1的质量分数为50%。

48.实施例1

49.阳极催化剂ptru/ti4o7通过如下步骤制备:

50.将(ch3coo)4pt前驱体溶液、(ch3coo)2ru前驱体溶液、ti4o7粉末和超纯水通过机械搅拌进行均匀混合,(ch3coo)4pt前驱体溶液和(ch3coo)2ru 前驱体溶液中pt与ru的原子比为1:1;ti4o7粉末和超纯水的质量比为1: 10,形成糊状物,然后将糊状物迅速放入-40℃的低温环境下冷冻2h,得到冷冻糊状物,在真空(≤10pa)条件下、-40℃~80℃逐步升温干燥20h,得到前驱体粉末;再将前驱体粉末在管式炉中还原,还原氛围是氢氮混合气,氢氮混合气为氢气和氮气按照摩尔比1:4混合而成,还原温度为150℃,还原时间为1h,还原处理结束后,用超纯水对ptru/ti4o7进行清洗以除去杂质,最后将ptru/ti4o7放在干燥箱干燥并用封口带进行密封保存,得到阳极催化剂ptru/ti4o7。

51.阴极催化剂pt5co1/w-sno2通过如下步骤制备:

52.将(ch3coo)4pt前驱体溶液、(ch3coo)2co前驱体溶液、w-sno2粉末和超纯水通过机械搅拌进行均匀混合,(ch3coo)4pt前驱体溶液、(ch3coo)2co 前驱体溶液中pt与co的原子比为5:1,w-sno2粉末和超纯水的质量比为 1:10,形成糊状物,然后将糊状物放入-50℃的低温环境下迅速冷冻2h,得到冷冻糊状物,在真空(≤10pa)、-60℃~80℃条件下逐步升温干燥 24h,得到前驱体粉末,再将前驱体粉末在管式炉中还原及合金化,还原及合金化时,还原氛围是氢氮混合气,氢氮混合气为氢气和氮气按照摩尔比1:4混合而成,合金化氛围是氮气、合金温度是200℃,合金时间为 1h;还原及合金化处理结束后,用浓度为3.33mol/l的磷酸进行酸洗,磷酸酸洗温度为80℃,酸洗时间为2h,之后用超纯水对pt5co1/w-sno2进行清洗以除去杂质,最后将pt5co1/w-sno2放在干燥箱干燥并用封口带进行密封保存,得到阴极催化剂pt5co1/w-sno2。

53.实施例2

54.请参阅图1-2所示,本发明一种高性能、抗co中毒的ccm的制备方法中采用了制浆机和研磨机,制浆机包括旋转搅拌桨叶1、杆式超声波分散机2和高速分散头3;研磨机包括

罐体4、研磨杆5和研磨珠6;罐体4 上设置有夹层7,夹层7可通入冷却介质,对研磨机中的浆料进行降温;

55.一种高性能、抗co中毒的ccm的制备方法,包括如下步骤:

56.第一步、将实施例1制备的阳极催化剂ptru/ti4o7、离子聚合物、溶剂混合,经过制浆、研磨、超声震荡、检测,得到阳极喷涂浆料;离子聚合物与ti4o7的质量比为3:5;离子聚合物与阳极催化剂ptru/ti4o7作为溶质,溶质和溶剂的质量比为3:100;

57.制浆:杆式超声分散机2的功率设置为800w,超声频率20khz,旋转搅拌桨叶1转速为40r/min,高速分散头3的转速设置为18000r/min,制浆时间设定为20min,制浆设备的温度控制在15℃

±

1℃;

58.研磨:制浆完成后,将浆料转移至研磨机进行研磨,研磨杆5的转速设置为3.1m/s,选用φ=0.03mm的研磨珠6,制浆时间设定为20min,研磨设备的温度控制在15℃

±

1℃;

59.超声震荡:研磨完成后,将浆料转移至槽式恒温超声波清洗机进行超声震荡,超声功率设置为750w,震荡时间设定为20min,超声设备的温度控制为15℃

±

1℃;

60.超声震荡完成后,进行浆料检测,d50≤1μm;d90≤2μm;d99≤2.4 μm;得到阳极喷涂浆料;

61.第二步、将实施例1制备的阴极催化剂pt5co1/w-sno2、离子聚合物、溶剂混合,经过制浆、研磨、超声震荡、检测,得到阴极喷涂浆料;制浆、研磨、超声震荡、检测与阳极喷涂浆料采用相同的工艺参数;离子聚合物与w-sno2的质量比3:5;离子聚合物与阴极催化剂pt5co1/w-sno2作为溶质,溶质和溶剂的质量比为2:100;

62.第三步、喷涂:将阳极喷涂浆料喷涂在gore公司的m788.12型质子交换膜的a面;喷头移速为300mm/s,所需的喷涂遍数为3遍,喷头运动轴向为x轴;

63.将阴极喷涂浆料喷涂在gore公司的m788.12型质子交换膜的b面;喷头移速为260mm/s,所需的喷涂遍数为7遍,喷头运动轴向为x轴;

64.喷涂时:氮气压强为200kpa;阳极喷涂浆料和阴极喷涂浆料的浆料流量为5ml/min;加热温度为100℃,吸附压强为50kpa;喷头高度为35mm;行间步距为5mm。

65.其中,gore公司的m788.12型质子交换膜厚度12μm,离子交换当量 1085g/mol,面积比电阻≤170mω

·

cm2,溶胀率≤10%;溶剂为正丙醇和超纯水按照体积比为4:1混合而成;离子聚合物为chemours公司的d2021 型nafion乳液。

66.全分散过程的温度都控制在15℃

±

1℃,避免浆料过热,浆料在经过制浆、研磨和超声震荡三个步骤后,用纳米粒度分析仪对连续分散的10 批次浆料进行表征,并将结果列于表1中:

67.表1

68.检测项d50d90d99平均检测结果1μm1.2μm1.4μm

69.从表1的数据可知,d99被控制在1.4μm,没有粗大的颗粒。其次 d50仅为1μm,d90仅比d50大20%,d99仅比d50大40%,这说明浆料分散均一。避免出现大颗粒磨不完全,小颗粒直径过小。

70.实施例3

71.使用透射电子显微镜对实施例1制备的阳极催化剂ptru/ti4o7的大小进行表征,测

得粒径为3.0nm,pt/c的颗粒直径为2.7nm两者较为接近,说明ti4o7对pt、ru的还原及合金化均没有影响。

72.实施例4

73.为比较阳极催化剂ptru/ti4o7抗co中毒能力,制备“膜电极

①”

和“膜电极

②”

进行分析对比。膜电极由ccm、气体扩散层和密封边框组成。 ccm由阳极催化层、质子交换膜和阴极催化层组成。催化层由催化剂和离子聚合物构成。“膜电极

①”

阳极催化剂选用实施例1制备的阳极催化剂 ptru/ti4o7,“膜电极

②”

阳极催化剂选用pt/c(50%),其中50%为pt 的质量分数。其他组成方面,质子交换膜选用m788.12,阴极催化剂选用 pt/c(50%),离子聚合物选用d2021型,气体扩散层选用jnt21-a6l,密封边框选用pen压敏胶工业薄膜。

74.采用中国台湾省群羿公司出品的850g对膜电极进行放电性能测试。

75.实验i:阳极通入标准氢气(99.999%纯度),阴极通入标准空气,电池温度80℃,100%增湿,气体压强250kpa(a),氢气过量系数1.1,空气过量系数2.5。并将测试结果列于表2中。

76.实验ii:阳极通入混合氢气(含有5ppm一氧化碳),阴极通入标准空气,电池温度80℃,100%增湿,气体压强250kpa(a),氢气过量系数 1.1,空气过量系数2.5。并将测试结果列于表2中。其中,

“①‑

i”代表膜电极

①

在实验i中的放电性能,以此类推。

77.表2

78.电流密度(a/cm2)

①‑

i(mv)

②‑

i(mv)

①‑

ii(mv)

②‑

ii(mv)0.18608608588380.28248258228020.37977997967750.47797797767510.57657657617470.67457477437070.77347357316910.87187207156720.97057087046581.06946956906391.16816826756221.26676696625991.36536556475891.46356366305681.56276286185561.66146146005341.7592592581508

79.从表2实验i的数据可以看出,当通入99.999%纯度的氢气,“膜电极

①”

的放电性能稍低于“膜电极

②”

,两者性能非常接近,差距≤3mv,这表明ptru/ti4o7对hor的催化活性与pt/c相当。而从实验ii的数据可以看出,当通入含5ppm一氧化碳的氢气时,膜电极

②

的放电性能急剧下降,下降幅度高达84mv,而膜电极

①

的放电性能有一定程度的下降,下降幅度

≤11mv,这表明ptru/ti4o7可以有效提升膜电极抗一氧化碳中毒的能力。由于ru的加入,减弱了一氧化碳在pt上的吸附,同时降低了一氧化碳的氧化电势。

80.实施例5

81.将实施例1制备的阴极催化剂pt5co1/w-sno2与商业pt/c在活性颗粒直径、0.9v(vs.可逆氢电极)的比质量活性进行对比,结果如表3所示:

82.表3

83.催化剂种类活性颗粒直径初始比质量活性pt5co1/w-sno22.8nm0.18a/mgpt/c2.7nm0.10a/mg

84.使用x射线衍射分析仪分别对pt5co1/w-sno2和pt/c进行表征,发现两种催化剂的活性颗粒直径较为接近。说明w-sno2对pt、co的还原及合金化均没有明显的影响。

85.使用电化学工作站和旋转圆盘电极系统对两种催化剂进行“orr催化活性”的表征。其各项测试条件如下:

86.a:电化学测试体系是“氧气饱和的0.1m hclo4溶液”,测试环境温度25℃,扫速是10mv/s,电位扫描范围是0.2-1.1v(vs.可逆氢电极),旋转圆盘电极系统的转速是1600rpm。

87.b:玻璃碳电极作为工作电极,工作电极几何面积是0.19625cm2。石墨电极作为辅助电极,石墨与溶液体系接触的面积≥10cm2。可逆氢电极作为参比电极,可逆氢电极的电解液为0.1m hclo4。

88.c:电化学测试墨水由溶质和溶剂组成,其中溶质是催化剂,溶剂是超纯水、乙醇和nafion树脂溶液,含量为1mg(溶质)/ml(溶剂)。由移液枪精确量取墨水体积滴定在工作电极上,确保催化剂在工作电极上的面密度为20mg/cm2。

89.从表3中可以看出,pt5co1/w-sno2对orr的催化活性优于pt/c,比质量活性达到0.18a/mg。orr催化活性的提高主要有以下四点。第一点,面原子半径较小的co进入pt的晶格,使pt的晶格收缩,降低了pt原子的间距,有利于o-o键的断裂。第二点,在pt中加入co,降低了pt的d 带中心能量,抑制铂对含氧中间产物的吸附。第三点,本发明采用ch3cooh 系的前驱物进行催化剂的合成,降低了氯离子和硫酸根离子对催化剂活性的毒化。第四点,载体中掺杂的w在提高orr的催化活性也有一定的积极作用。为比较pt5co1/w-sno2的放电性能,制备“膜电极

③”

,并与“膜电极

②”

进行分析对比。

[0090]“膜电极

③”

阴极催化剂选用pt5co1/w-sno2(50%),阳极催化剂选用pt/c(50%),质子交换膜选用m788.12,离子聚合物选用d2021型,气体扩散层选用jnt21-a6l,密封边框选用pen压敏胶工业薄膜。

[0091]“膜电极

④”

阳极催化剂选用ptru/ti4o7(50%),阴极催化剂选用 pt5co1/w-sno2(50%),质子交换膜选用m788.12,离子聚合物选用d2021 型,气体扩散层选用jnt21-a6l,密封边框选用pen压敏胶工业薄膜。

[0092]

实验iii:阳极通入标准氢气(99.999%纯度),阴极通入标准空气,电池温度80℃,100%增湿,气体压强250kpa(a),氢气过量系数1.1,空气过量系数2.5。并将测试结果列于表4中:

[0093]

实验iv:阳极通入混合氢气(含有5ppm一氧化碳),阴极通入标准空气,电池温度80℃,100%增湿,气体压强250kpa(a),氢气过量系数 1.1,空气过量系数2.5。并将测试结果

列于表4中。其中

“②‑

iii”代表膜电极

②

在实验iii中的放电性能,以此类推。

[0094]

表4

[0095]

电流密度(a/cm2)

②‑

iii(mv)

③‑

iii(mv)

②‑

iv(mv)

④‑

iv(mv)0.18608748388730.28258398028360.37998137758110.47797937517920.57657847477820.67477707077670.77357526917510.87207366727310.97087236587191.06957096397041.16826946226931.26696785996751.36556625896611.46366535686501.56286365566321.66146185346171.7592600508597

[0096]

从表4实验iii的数据可以看出,当通入99.999%纯度的氢气,“膜电极

③”

的放电性能在全功率段都是优于“膜电极

②”

,这表明 pt5co1/w-sno2对orr的催化活性在电化学和膜电极两个方面,都是优于 pt/c的。而从实验iv的数据可以看出,当通入含5ppm一氧化碳的氢气时,膜电极

②

的放电性能急剧下降,下降幅度高达84mv,而膜电极

④

的放电性能有小幅度的下降,下降幅度≤5mv。本发明采用ptru/c和 pt5co1/w-sno2分别作为阳极催化剂和阴极催化剂,既提升膜电极抗一氧化碳中毒的能力,又提升膜电极的放电性能。

[0097]

在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0098]

以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1