预补锂硅基负极材料及其制备方法、负极与锂离子电池与流程

本公开涉及锂离子电池材料,具体地,涉及一种预补锂硅基负极材料及其制备方法、负极与锂离子电池。

背景技术:

1、锂离子电池的能量密度和循环寿命对电子产品使用情况具有重要影响。高能量密度锂离子电池逐渐成为主要发展方向。电池能量密度的提升可以依靠正负极材料容量的提升。目前商业化的负极材料是石墨,理论比容量为372mah g-1,但其已经无法满足高能量密度电池的需求。为了满足新一代的能源需求,提高电池的能量密度,开发新型的锂电负极材料具有重要意义。

2、硅材料具有理论容量高、储量丰富、放电电压低等优点,负极材料从石墨向硅基材料的转变可以明显提升动力电池的能量密度。但硅材料在脱嵌锂过程中存在巨大的体积膨胀(>300%),致使负极材料粉化、脱落,形成“死硅”,并最终导致负极材料失去电接触而使电池失效。其次,反复的体积膨胀收缩还会导致表面的sei膜不断破坏生成,不断消耗正极的li+,导致电池库伦效率降低。这些问题最终导致电池循环性能急剧恶化,严重影响了电池的使用寿命。

3、预锂化技术为解决不可逆容量损失、提高库仑效率提供了有效的解决方案。预锂化技术可分为粉体预锂化和极片预锂化,主要包括补锂添加剂、稳定的金属锂粉、电化学预锂化、接触短路反应、化学预锂化等。目前针对硅负极首效低的问题大多采用极片层面的预锂化,但是极片层面的预锂工艺需要增加预锂工艺步骤以及相应的设备和环境空间这会大大增加锂电池制造的时间成本、设备投入成本和厂房改造成本,不利于硅负极材料的推广使用,阻碍锂电池向更高能量密度更长寿命方向发展。此外,目前的预锂化方法在实际应用中还有很多难点需要突破,如工艺复杂、制备条件苛刻、与现有电池体系兼容性差、可操作性差等一系列问题。

4、粉体预补锂是一个提升硅负极首次库伦效率最直接有效的手段。通过将外源锂以合适的方式和形态引入电池体系,用以改善由于硅负极对有效锂的消耗导致的首次库伦效率降低。但是,目前粉体预补锂的锂含量很难得到提升,当锂含量较高时,本身材料不稳定不易保存,且在应用时制浆过程中容易与黏结剂及/或溶剂水发生反应造成难以浆料化,反而造成电池性能的恶化。

技术实现思路

1、本公开的目的是提供一种预补锂硅基负极材料及其制备方法、负极与锂离子电池,可以有效提高锂离子电池中硅负极材料的首次库伦效率和循环稳定性。

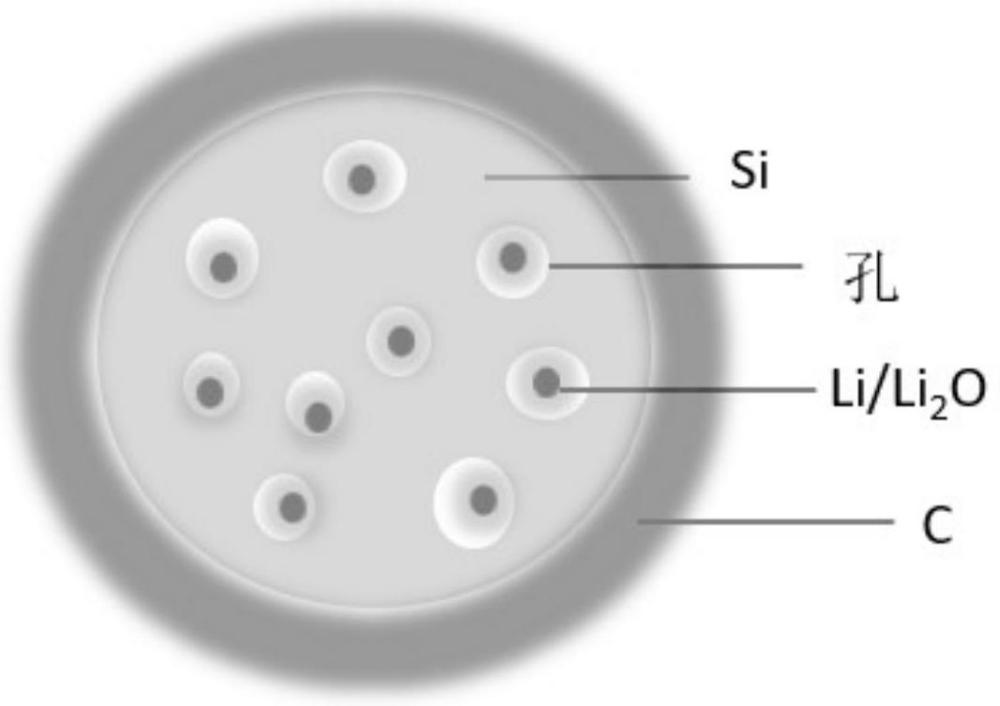

2、为了实现上述目的,本公开第一方面提供一种预补锂硅基负极材料,该负极材料包括具有核壳结构的负极材料颗粒,所述负极材料颗粒的内核包括多孔硅基质以及分散于所述硅基质表面及所述硅基质孔道内的锂元素;所述锂元素包含金属锂和/或氧化锂;所述负极材料颗粒的外壳包括包覆所述内核的碳包覆层。

3、可选地,所述负极材料颗粒中锂元素的含量为5~50重量%,优选为10~30重量%;所述负极材料颗粒中碳包覆层的含量为5~200重量%,优选为20~50重量%。

4、可选地,所述负极材料中负极材料颗粒的平均粒径为0.2~20μm,所述负极材料颗粒的平均孔径为1~50nm,bet比表面积为0.5~100m2/g,总孔体积为0.01~0.5cm3/g;可选地,所述负极材料颗粒的碳包覆层的厚度为1~1000nm。

5、本公开第二方面提供一种制备预补锂硅基负极材料的方法,该方法包括以下步骤:

6、s1、使金属锂与多孔硅基材料粉体混合,然后进行固相均质处理,得到第一混合物料;其中金属锂与多孔硅基材料粉体的质量比为1:(10~45);

7、s2、将固体分散剂加入所述第一混合物料中进行分散均质处理,得到第二混合物料;

8、s3、将碳源加入所述第二混合物料中进行碳包覆均质处理,得到含锂硅基负极材料前驱体;

9、s4、对所述含锂硅基负极材料前驱体进行烧结处理;

10、其中步骤s1~s4分别在惰性气氛下进行。

11、可选地,步骤s1中,所述多孔硅基材料粉体的平均粒径为0.5~10μm,平均孔径为1~50nm,bet比表面积为0.1~50m2/g,总孔体积为0.001~0.5cm3/g;所述金属锂选自锂锭、锂丝、锂粉或锂片中的一种或几种;优选地,所述金属锂与所述多孔硅基材料粉体的质量比为1:(10~30)。

12、可选地,在步骤s1之前,该方法还包括:采用酸对硅合金原料进行酸刻蚀处理,然后进行洗涤、干燥,得到所述多孔硅基材料粉体;可选地,所述硅合金选自硅铝合金、硅铁合金和硅镁合金中的一种或几种;所述硅合金原料中硅元素含量为30~70重量%。

13、可选地,步骤s1中,所述固相均质处理的方式包括机械均质,所述机械均质选自球磨机、砂磨机、均质机和分散机中的任意一种;可选地,步骤s1中,固相均质处理的转速为300~2000r/min,均质时间为6~72h,球料比为(1~50):1。

14、可选地,步骤s2中,所述固体分散剂选自天然石墨、人造石墨、中间相碳微球、硬碳和软碳中的一种或几种;所述固体分散剂与所述金属锂的质量比为(0.1~1):1,优选为(0.2~0.5):1。

15、可选地,步骤s2中,所述分散均质处理的方式包括机械均质,所述机械均质选自球磨机、砂磨机、均质机和分散机中的任意一种;所述分散均质处理的转速为50~500r/min,时间为0.5~12h,球料比为(1~50):1。

16、可选地,步骤s3中,所述碳源选自聚合物碳源、石油类碳源、糖类碳源、石墨类碳源和其他碳源中的一种或几种;所述聚合物碳源包括酚醛树脂、环氧树脂、聚乙烯吡咯烷酮和聚乙烯醇中的一种或几种;所述石油类碳源包括沥青、石油焦和针状焦中的一种或几种;所述糖类碳源包括葡萄糖、蔗糖和果糖中的一种或几种;所述石墨类碳源包括天然石墨和人造石墨中的一种或两种;所述其他碳源包括中间相碳微球、硬碳和软碳中的一种或几种;所述金属锂与所述碳源的质量比为1:(0.2~20),优选为1:(1~10)。

17、可选地,步骤s3中,所述碳包裹均质处理的方式包括机械均质,所述机械均质选自球磨机、砂磨机、均质机和分散机中的任意一种;所述碳包覆均质处理的转速为100~500r/min,时间为0.5~12h,球料比为(10~30):1。

18、可选地,步骤s4中,所述烧结处理包括第一段烧结和第二段烧结;其中所述第一段烧结的温度为200~400℃,升温速率为0.5~2℃/min,恒温时间为1~6h;所述第二段烧结的温度为400~1200℃,升温速率为0.5~5℃/min,恒温时间为1~12h;优选地,所述第一段烧结的温度为250~300℃,升温速率为1~1.5℃/min,恒温时间为2~4h;所述第二段烧结的温度为800~1000℃,升温速率为2~3℃/min,恒温时间为2~5h。

19、可选地,所述惰性气氛包含氮气、氦气、氖气、氩气、氪气和氙气中的一种或几种;所述惰性气氛的水含量为0.1重量%以下,氧含量为0.1重量%以下。

20、本公开第三方面提供一种采用本公开第二方面所述的方法制备得到的预补锂硅基负极材料。

21、本公开第四方面提供一种锂离子电池的负极,包括本公开第一方面或第三方面所述的负极材料。

22、本公开第五方面提供一种锂离子电池,包括本公开第一方面或第三方面所述的负极材料或本公开第四方面所述的负极。

23、通过上述技术方案,本公开提供了一种预补锂硅基负极材料及其制备方法、负极与锂离子电池,所述负极材料通过向多孔硅基质孔道内引入金属锂和氧化锂,形成内核结构,可以高锂含量预导入的目的,有效避免负极材料首次库伦效率降低,提升电池能量密度的同时补充电池有效锂的消耗,缓解体积膨胀,提升电池的库伦效率和循环稳定性;金属锂被限域在多孔硅基材料的孔中,在充放电循环过程中释放锂,补充电池循环过程中锂离子的消耗和损失,有助于提高循环稳定性;并且在该负极材料在内核外部进包裹碳包覆层,避免内核与外界直接接触,进一步提高了电池的库伦效率和循环稳定性。

24、本公开提供的制备方法为固相均质反应方法,与现有的锂离子电池负极材料基装配体系相兼容,可直接应用于现有的锂离子电池负极材料体系。同时具有锂含量高且可控、工艺简单、操作简便、过程环保、成本低廉、有利于大规模生产的特点。

25、本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

- 还没有人留言评论。精彩留言会获得点赞!