一种钾离子混合超级电容器及其制备方法与流程

1.本发明涉及超级电容器技术,具体为一种钾离子混合超级电容器及其制备方法。

背景技术:

2.超级电容器介于电池和电容之间,其极大的容量完全可以作为电池使用,相比采用电化学原理的电池,其充放电过程完全没有涉及到物质的变化,所以其具有充电时间短、使用寿命长、温度特性好、节约能源和绿色环保等特点;

3.现有技术中,电容器壳体在进行组装过程中,易因未对电容器壳体进行筛选,使形变的电容器壳体在传输至组装设备的工作台位置处时,电容器顶盖无法与电容器壳体进行准确的对接,且未有效的对接造成组装时间的浪费,影响工作效率;电容器壳体内部在传输过程中易落入灰尘杂质,灰尘杂质的存在导致电容器壳体在后续进行注液操作后,对超级电容器的使用造成不良影响;

4.针对上述技术问题,本技术提出一种解决方案。

技术实现要素:

5.本发明的目的就在于通过压力感应器检测到的压力数据大小,控制器控制对夹持弹簧的通断电,使形变较大无法恢复的电容器壳体在夹持块作用下随检测杆的拔出,使残次品不会移动至组装设备的工作台位置处,影响组装设备的工作效率,通过检测杆内空腔内的伸缩软管在往复丝杠的作用下拉伸和收缩,对电容器壳体内的灰尘杂质进行吸取,并排出通过软管至外界,使电容器壳体内部保持洁净,不会因灰尘杂质影响超级电容器的正常使用,解决电容器壳体形变影响后续组装操作效率,电容器壳体内部灰尘杂质影响电容器正常使用的问题,而提出一种钾离子混合超级电容器及其制备方法。

6.本发明的目的可以通过以下技术方案实现:

7.一种钾离子混合超级电容器及其制备方法,包括生产带,所述生产带上表面连接有若干个均匀分布的放置筒,所述放置筒内部连接有电容器壳体,所述放置筒外侧壁后方连接有连接框架,所述连接框架外侧壁上方连接有两个限位套环,所述限位套环内侧壁滑动连接有检测杆,所述检测杆上端连接有连接杆,所述连接杆上端设有检测套,所述检测套上表面连接有传输连接带,所述传输连接带外侧壁套设有传输槽,靠近两侧所述传输槽中间位置处设有电动推杆,所述电动推杆下端连接有挤压滚轮。

8.作为本发明的一种优选实施方式,检测套内部对应所述连接杆的上端链接有固定板,固定板上表面连接有检测弹簧,所述检测弹簧上端连接有检测板,所述检测套内部上表面连接有压力感应器。

9.作为本发明的一种优选实施方式,检测杆外侧壁下方开设有夹持空腔,所述夹持空腔内部滑动连接有夹持块,所述夹持块靠近所述夹持空腔内部的一端一体成型有限位板,所述限位板外侧壁连接有若干个均匀分布的夹持弹簧,所述检测杆下表面中间位置处开设有内空腔。

10.作为本发明的一种优选实施方式,检测杆被分割成检测杆下段、检测杆中段和检测杆上段三段,所述检测杆下段上表面外侧一体成型有滑动环块,所述检测杆中段下表面对应所述滑动环块位置处开设有滑动槽,所述检测杆下段和所述检测杆中段分别在靠近所述滑动环块和所述滑动槽内侧开设有传动腔。

11.作为本发明的一种优选实施方式,检测杆下段外侧壁对应所述传动腔位置处连接有若干个均匀分布的嵌合凸齿,所述检测杆中段内侧壁对应所述传动腔位置处连接有若干个均匀分布的嵌合凸齿,所述检测杆中段内部上表面对应所述传动腔位置处通过转轴转动连接有转齿轮。

12.作为本发明的一种优选实施方式,检测杆下段内部对应所述内空腔内侧壁两侧均连接有两个连接板,同一侧的上下两个所述连接板通过限位板进行连接,限位板外侧壁滑动连接有往复板,往复板中间位置处转动连接有往复丝杠,往复板上下表面上均连接有伸缩软管。

13.作为本发明的一种优选实施方式,检测杆下段外侧壁开设有若干个均匀分布的收缩空腔,所述收缩空腔内部滑动连接有凸齿块,所述凸齿块靠近所述收缩空腔内部的一端连接有收缩弹簧,所述连接框架外侧壁一侧对应所述凸齿块位置处设有齿板。

14.作为本发明的一种优选实施方式,钾离子混合超级电容器制备方法包括以下步骤:

15.步骤一:加工完成后的电容器壳体放置在放置筒内侧,随生产带的传输进行位置的移动,移动过程中通过连接框架的连接使限位套环和检测杆跟随放置筒进行同步移动,移动至挤压滚轮位置处时,连接检测杆的传输连接带在挤压滚轮的挤压下向下进行偏移,使传输连接带上的检测杆在移动至挤压滚轮位置处时均向下进行偏移,使下端为锥形的检测杆在上下两层限位套环的限制下进行位置的下降,下降至检测杆下端插入电容器壳体内部;

16.步骤二:步骤一中的检测杆下降过程中,对应检测杆上端连接检测套内部的压力感应器可对检测杆下降时,连接杆对检测弹簧的作用力进行检测,并将检测数据传递至超级电容器制备设备的控制器,控制器将检测到的数据与设定数据进行比较;检测数据小于设定数据时,插入电容器壳体内侧的检测杆在传输连接带的带动下从电容器壳体内侧拔出;检测数据大于设定数据时,供给夹持空腔内部夹持弹簧电流的控制开关在接收到超级电容器制备设备的控制器的传递信号后闭合,使夹持弹簧通电收缩,夹持块从夹持空腔内部滑出对电容器壳体内壁进行挤压,使电容器壳体跟随检测杆的移动进行移动,从电容器壳体内侧拔出;

17.步骤三:检测杆插入至电容器壳体内侧,且检测杆底端与电容器壳体底面接触时,检测杆下段外侧的凸齿块与连接框架上的齿板接触,使跟随传输的凸齿块在与固定位置的齿板接触后,检测杆下段在凸齿块的作用下进行转动,通过限位板限定在检测杆下段上的往复板在转动过程中在往复丝杠上进行上下的位置移动,使连接在往复板上的伸缩软管往复受到挤压和拉伸,使伸缩软管吸取电容器壳体底面上的灰尘杂质并向外排出,连接在检测杆下段上的嵌合凸齿与转齿轮相互嵌合并带动进行转动,转齿轮与检测杆中段上的嵌合凸齿相互嵌合并带动进行转动,使检测杆下段与检测杆中段反向转动,检测杆上段连接在传输连接带上不发生转动;

18.步骤四:完成步骤三操作后,生产带上对应放置筒位置处的电容器壳体在生产带的带动下向下一步组装操作位置处进行移动,并在控制器的控制下完成组装操作。

19.与现有技术相比,本发明的有益效果是:

20.1、通过检测杆插入电容器壳体内部的过程中,压力感应器检测到的压力数据大小,控制器控制对夹持弹簧的通断电,使形变较大无法恢复的电容器壳体在夹持块作用下随检测杆的拔出,与放置筒脱离,使生产带上的电容器壳体可在检测杆的作用下完成筛选操作,使残次品不会移动至组装设备的工作台位置处,影响组装设备的工作效率;

21.2、通过检测杆内空腔内的伸缩软管在往复丝杠的作用下拉伸和收缩,对电容器壳体底面上留存的灰尘杂质进行吸取,并排出通过软管至外界,检测杆上段上的风扇箱吹出的无尘气流可阻碍外界灰尘再次进入电容器壳体内部,使组装操作前的电容器壳体内部保持洁净,不会因灰尘杂质影响超级电容器的正常使用。

附图说明

22.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

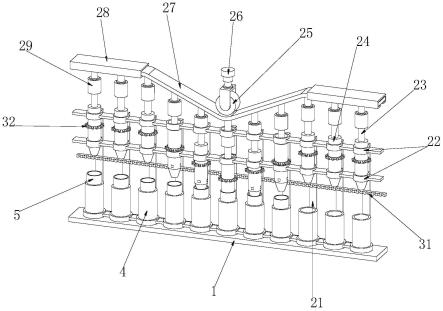

23.图1为本发明的主体结构图;

24.图2为本发明图1的后视结构图;

25.图3为本发明的检测套内部结构图;

26.图4为本发明的检测杆结构图;

27.图5为本发明图4的后视结构图;

28.图6为本发明的内空腔结构图;

29.图7为本发明图6后视的结构图;

30.图8为本发明的检测杆下段结构图;

31.图9为本发明的检测杆上段结构图;

32.图中:1、生产带;21、连接框架;22、限位套环;23、连接杆;24、检测杆;241、检测杆下段;242、检测杆中段;25、挤压滚轮;26、电动推杆;27、传输连接带;28、传输槽;29、检测套;210、检测弹簧;211、检测板;212、压力感应器;213、内空腔;214、夹持块;215、限位板;216、夹持弹簧;217、夹持空腔;31、齿板;32、凸齿块;33、收缩弹簧;34、收缩空腔;35、往复丝杠;36、连接板;37、滑动环块;38、传动腔;39、转齿轮;310、伸缩软管;311、滑动槽;312、嵌合凸齿;4、放置筒;5、电容器壳体。

具体实施方式

33.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

34.实施例1:

35.请参阅图1-5所示,一种钾离子混合超级电容器及其制备方法,包括生产带1,生产带1上表面连接有若干个均匀分布的放置筒4,放置筒4内部连接有电容器壳体5,放置筒4外侧壁后方连接有连接框架21,连接框架21外侧壁上方连接有两个限位套环22,限位套环22

内侧壁滑动连接有检测杆24,检测杆24上端连接有连接杆23,连接杆23上端设有检测套29,检测套29内部对应连接杆23的上端链接有固定板,检测套29内侧壁下方对应固定板位置处设置有弹性块,弹性块可阻碍固定板向下进行位置的滑动,且不阻碍固定板在受力后向下进行位置的移动,使检测杆24在从电容器壳体5内部拔出的过程中,因检测杆24与电容器壳体5之间的摩擦较大,导致检测杆24拔出时检测杆24受到向下的拉力作用,连接杆23上端的固定板在拉力作用下向下移动,使压力感应器212检测到的压力作用小于常态值,固定板上表面连接有检测弹簧210,在连接杆23未受到挤压时检测弹簧210处于受压状态,使压力感应器212可检测到压力数据,检测弹簧210上端连接有检测板211,检测套29内部上表面连接有压力感应器212,压力感应器212在检测杆24下端插入放置筒4内部受阻时,检测杆24上端的连接杆23在检测套29下压时插入检测套29内部,使检测板211在受到检测弹簧210的挤压后对压力感应器212进行挤压,检测套29上表面连接有传输连接带27,传输连接带27外侧壁套设有传输槽28,靠近两侧传输槽28中间位置处设有电动推杆26,电动推杆26受到超级电容器控制器的控制进行伸长长度的调节,使传输连接带27上的检测杆24在到达挤压滚轮25位置处时,向下移动的距离大小可进行调节,电动推杆26下端连接有挤压滚轮25,检测杆24外侧壁下方开设有夹持空腔217,夹持空腔217内部滑动连接有夹持块214,夹持块214露出至外界的一端与检测杆24外侧壁形状相同,夹持块214靠近夹持空腔217内部的一端一体成型有限位板215,限位板215外侧壁连接有若干个均匀分布的夹持弹簧216,夹持弹簧216与外接电源和控制开关连接在同一个电路上,使超级电容器的控制器可通过控制控制开关的开合控制对夹持弹簧216的通断电,检测杆24下表面中间位置处开设有内空腔213;

36.现有技术中,电容器壳体5在进行组装过程中,易因未对电容器壳体5进行筛选,使形变的电容器壳体5在传输至组装设备的工作台位置处时,电容器顶盖无法与电容器壳体5进行准确的对接,且未有效的对接造成组装时间的浪费,影响工作效率;

37.检测杆24在下降至电容器壳体5内侧的过程中,对应检测杆24上端连接检测套29内部的压力感应器212可对检测杆24下降时,连接杆23对检测弹簧210的作用力进行检测,并将检测数据传递至超级电容器制备设备的控制器,控制器将检测到的数据与设定数据进行比较;电容器壳体5未发生形变时,检测数据小于和等于设定数据,插入电容器壳体5内侧的检测杆24在传输连接带27的带动下从电容器壳体5内侧拔出;电容器壳体5发生形变,检测杆24锥形下端插入电容器壳体5内部对电容器壳体5进行挤压形变,使电容器壳体5恢复原来形状,恢复后压力感应器212检测到的数据小于和等于设定数据,插入电容器壳体5内侧的检测杆24在传输连接带27的带动下从电容器壳体5内侧拔出;恢复后压力感应器212检测到的数据大于设定数据,并在检测杆24拔出电容器壳体5内部时电容器壳体5与检测杆24之间的摩擦阻碍检测杆24的拔出,即压力感应器212检测到的数据小于常态数据时,插入电容器壳体5内侧的检测杆24在传输连接带27的带动电容器壳体5从放置筒4内侧拔出;电容器壳体5发生形变且检测杆24下移受阻,导致检测数据始终大于设定数据时,供给夹持空腔217内部夹持弹簧216电流的控制开关在接收到超级电容器制备设备的控制器的传递信号后闭合,使夹持弹簧216通电收缩,带动夹持块214从夹持空腔217内部滑出对电容器壳体5内壁进行挤压,使电容器壳体5跟随检测杆24的移动进行移动,从放置筒4内侧拔出。

38.实施例2:

39.请参阅图6-9所示,检测杆24被分割成检测杆下段241、检测杆中段242和检测杆上

段三段,检测杆上段下表面开设有转动滑槽,检测杆中段242上表面对应转动滑槽位置处一体成型有转动滑环,使检测杆中段242的转动不影响检测杆上段,检测杆中段242外侧壁上方连接有外齿环,检测杆上段外侧壁连接有风扇箱,风扇箱进风口位置处设置有滤尘板,风扇箱内部风扇转轴一端上的齿轮与外齿环相互嵌合,使检测杆中段242的转动可带动风扇进行工作,检测杆下段241上表面外侧一体成型有滑动环块37,检测杆中段242下表面对应滑动环块37位置处开设有滑动槽311,检测杆下段241和检测杆中段242分别在靠近滑动环块37和滑动槽311内侧开设有传动腔38,检测杆下段241外侧壁对应传动腔38位置处连接有若干个均匀分布的嵌合凸齿312,检测杆中段242内侧壁对应传动腔38位置处连接有若干个均匀分布的嵌合凸齿312,检测杆中段242内部上表面对应传动腔38位置处通过转轴转动连接有转齿轮39,使检测杆中段242上的嵌合凸齿312、检测杆下段241上的嵌合凸齿312与转齿轮39三者形成行星齿轮结构,使检测杆中段242与检测杆下段241反向转动,检测杆下段241内部对应内空腔213内侧壁两侧均连接有两个连接板36,同一侧的上下两个连接板36通过限位挡板进行连接,限位挡板外侧壁滑动连接有往复板,往复板中间位置处转动连接有往复丝杠35,往复板上下表面上均连接有伸缩软管310,伸缩软管310两端均设置有单向阀,使伸缩软管310仅能从上方通过软管进行物质的吸取,并从下方进行通过软管排出,检测杆下段241外侧壁开设有若干个均匀分布的收缩空腔34,收缩空腔34内部滑动连接有凸齿块32,凸齿块32的上下表面均为倾斜角设计,使凸齿块32的上下表面在受到挤压时,凸齿块32均会在收缩弹簧33作用下缩至收缩空腔34内部,凸齿块32靠近收缩空腔34内部的一端连接有收缩弹簧33,连接框架21外侧壁一侧对应凸齿块32位置处设有齿板31;

40.现有技术中,电容器壳体5内部在传输过程中易落入灰尘杂质,灰尘杂质的存在导致电容器壳体5在后续进行注液操作后,对超级电容器的使用造成不良影响;

41.检测杆下段241在插入电容器壳体5内部后,检测杆下段241上的凸齿块32与齿板31相互嵌合,在检测杆24随生产带1进行位置移动时,固定不动的齿板31使检测杆24进行转动,转动的检测杆下段241通过转齿轮39带动检测杆中段242反向转动,连接在检测杆下段241上的伸缩软管310在转动过程中,受往复板的作用下进行挤压和拉伸,使伸缩软管310在拉伸时通过上端连接的软管对电容器壳体5底部的灰尘和杂质进行吸取,并在伸缩软管310受到挤压时通过下端的软管进行吸取灰尘杂质的排出,往复板上下表面均设置有伸缩软管310,使对电容器壳体5底面上的灰尘杂质吸取可持续进行,且连接在检测杆上段上风扇箱内部的风扇,在检测杆中段242转动过程中被带动进行转动,进入风扇箱内部的气流被滤尘板过滤,风扇箱出风口正对电容器壳体5上端开口位置处,使清理后的电容器壳体5内部因风扇加速气流的作用,外界灰尘杂质难以进入内部,防止对注液操作后超级电容器的使用造成不良影响。

42.本发明在使用时,加工完成后的电容器壳体5放置在放置筒4内侧,随生产带1的传输进行位置的移动,移动过程中通过连接框架21的连接使限位套环22和检测杆24跟随放置筒4进行同步移动,移动至挤压滚轮25位置处时,连接检测杆24的传输连接带27在挤压滚轮25的挤压下向下进行偏移,使传输连接带27上的检测杆24在移动至挤压滚轮25位置处时均向下进行偏移,使下端为锥形的检测杆24在上下两层限位套环22的限制下进行位置的下降,下降至检测杆24下端插入电容器壳体5内部,检测杆24在下降至电容器壳体5内侧的过程中,对应检测杆24上端连接检测套29内部的压力感应器212可对检测杆24下降时,连接杆

23对检测弹簧210的作用力进行检测,并将检测数据传递至超级电容器制备设备的控制器,控制器将检测到的数据与设定数据进行比较;电容器壳体5未发生形变时,检测数据小于和等于设定数据,插入电容器壳体5内侧的检测杆24在传输连接带27的带动下从电容器壳体5内侧拔出;电容器壳体5发生形变,检测杆24锥形下端插入电容器壳体5内部对电容器壳体5进行挤压形变,使电容器壳体5恢复原来形状,恢复后压力感应器212检测到的数据小于和等于设定数据,插入电容器壳体5内侧的检测杆24在传输连接带27的带动下从电容器壳体5内侧拔出;恢复后压力感应器212检测到的数据大于设定数据,并在检测杆24拔出电容器壳体5内部时电容器壳体5与检测杆24之间的摩擦阻碍检测杆24的拔出,即压力感应器212检测到的数据小于常态数据时,插入电容器壳体5内侧的检测杆24在传输连接带27的带动电容器壳体5从放置筒4内侧拔出;电容器壳体5发生形变且检测杆24下移受阻,导致检测数据始终大于设定数据时,供给夹持空腔217内部夹持弹簧216电流的控制开关在接收到超级电容器制备设备的控制器的传递信号后闭合,使夹持弹簧216通电收缩,带动夹持块214从夹持空腔217内部滑出对电容器壳体5内壁进行挤压,使电容器壳体5跟随检测杆24的移动进行移动,从放置筒4内侧拔出;

43.检测杆下段241在插入电容器壳体5内部后,检测杆下段241上的凸齿块32与齿板31相互嵌合,在检测杆24随生产带1进行位置移动时,固定不动的齿板31使检测杆24进行转动,转动的检测杆下段241通过转齿轮39带动检测杆中段242反向转动,连接在检测杆下段241上的伸缩软管310在转动过程中,受往复板的作用下进行挤压和拉伸,使伸缩软管310在拉伸时通过上端连接的软管对电容器壳体5底部的灰尘和杂质进行吸取,并在伸缩软管310受到挤压时通过下端的软管进行吸取灰尘杂质的排出,往复板上下表面均设置有伸缩软管310,使对电容器壳体5底面上的灰尘杂质吸取可持续进行,且连接在检测杆上段上风扇箱内部的风扇,在检测杆中段242转动过程中被带动进行转动,进入风扇箱内部的气流被滤尘板过滤,风扇箱出风口正对电容器壳体5上端开口位置处,使清理后的电容器壳体5内部因风扇加速气流的作用,外界灰尘杂质难以进入内部,防止对注液操作后超级电容器的使用造成不良影响。

44.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1