一种正极极片及其制备方法与锂离子电池与流程

1.本发明涉及锂离子电池领域,具体涉及一种正极极片及其制备方法与锂离子电池。

背景技术:

2.锂离子电池由于工作电压高、能量密度高、循环寿命长和对环境友好等优点,被广泛用于3c数码产品、电动汽车和军事航天等领域。特别地,高能量密度电池可提升产品续航时间、改善用户体验,具有广阔的市场前景。钴酸锂压实大、工作电压高,是高能量密度型锂离子电池的主要正极材料。

3.但随着钴酸锂电压的提高,为了保持材料的结构稳定性等,对材料的掺杂包覆量也提高,导致了钴酸锂材料极化不断加大,循环容量衰减较快,成为了制约高电压钴酸锂发展的关键因素。

技术实现要素:

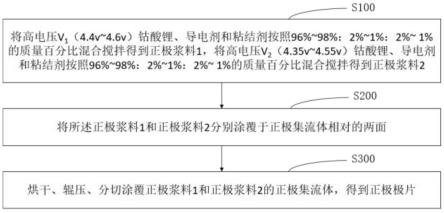

4.本发明提供一种正极极片及其制备方法与锂离子电池,能够解决锂离子电池极化和循环性能损失的问题。为解决上述技术问题,本发明提供一种正极极片的制备方法包括如下步骤:

5.将高电压v1(4.4v~4.6v)钴酸锂、导电剂和粘结剂按照96%~98%:2%~1%:2%~1%的质量百分比混合搅拌得到正极浆料1,将高电压v2(4.35v~4.55v)钴酸锂、导电剂和粘结剂按照96%~98%:2%~1%:2%~1%的质量百分比混合搅拌得到正极浆料2;

6.将所述正极浆料1和正极浆料2分别涂覆于正极集流体相对的两面;

7.所述高电压v1比所述高电压v2高0.01~0.1v。

8.较佳的,将所述正极浆料1和正极浆料2分别涂覆于正极集流体相对的两面后还包括如下步骤:

9.烘干、辊压、分切涂覆正极浆料1和正极浆料2的正极集流体,得到正极极片。

10.较佳的,所述高电压v1比所述高电压v2高0.03~0.05v。

11.较佳的,所述正极浆料1中钴酸锂改性铝的含量比所述正极浆料2中钴酸锂改性铝的含量的高100ppm~3000ppm。

12.较佳的,所述正极浆料1中钴酸锂改性铝的含量比所述正极浆料2中钴酸锂改性铝的含量高500ppm~1000ppm。

13.较佳的,所述正极浆料1和正极浆料2涂覆在正极集流体表面的厚度为60~80um。

14.本发明还提供一种正极极片,包括正极集流体,所述正极集流体具有相对的两个表面,所述正极集流体的两个表面分别涂覆上述正极浆料1和正极浆料2。

15.较佳的,所述正极集流体为纯度大于98%的铝箔。

16.本发明还提供一种锂离子电池,所述锂离子电池包含上述正极极片;

17.较佳地,所述锂离子电池还包括:

18.负极极片;

19.隔离膜,所述隔离膜设置于所述正极极片与所述负极极片之间;

20.外壳,所述负极极片、正极极片及隔离膜制成的裸电芯置于所述外壳内。

21.本发明中的电压体系和正极浆料共同影响了钴酸锂电池的性能,即正极极片两面分别涂覆不同配比的正极浆料,能量密度=容量*平台电压/电芯体积,极片厚度保持一致,那么电芯体积一致,克容量越大,活性主材的百分比越高,容量越高,能量密度就越高,影响克容量的就是al含量,al含量越高,克容量越小,采用不同电压体系的钴酸锂来进行配置浆料,使得钴酸锂电池的能量密度和性能兼顾。

附图说明

22.图1为一种正极极片的制备方法流程图;

23.图2为正极极片的结构示意图。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例1

26.本实施例提供一种正极极片的制备方法,请参阅附图1,包括如下步骤:

27.s100、将高电压4.53v钴酸锂、导电剂、粘结剂按照钴酸锂:导电剂:粘结剂=97%:1.5%:1.5%的质量百分比混合搅拌得到正极浆料1(活性物质含量低,导电剂比例高);将高电压4.5v钴酸锂、导电剂、按照按照钴酸锂:导电剂:粘结剂=97.3%:1.2%:1.5%的质量百分比混合搅拌得到正极浆料2(活性物质含量提高,导电剂比例降低);

28.s200、将正极浆料1涂覆于正极集流体的一面;将正极浆料2涂覆于正极集流体的另一面;

29.s300、烘干、辊压、分切所述涂覆第一正极浆料和第二正极浆料的正极集流体,得到正极极片。

30.本实施例中,所述正极浆料1中钴酸锂改性铝的含量为8000ppm,所述正极浆料2中钴酸锂改性铝的含量为7500ppm。

31.本实施例中,所述导电剂为导电炭黑,所述粘结剂为聚偏氟乙烯,所述正极集流体为纯度大于98%的铝箔。

32.本实施例中,请参阅附图2,1为正极集流体;2和3分别为正极集流体1相对的两面,本实施例中采用涂布机先涂2面即短膜面,再涂3面即长膜面。

33.实施例2

34.本实施例提供一种锂电子电池,包含实施例1所述的正极极片;

35.负极极片;

36.隔离膜,所述隔离膜设置于所述正极极片与所述负极极片之间;

37.外壳,所述负极极片、正极极片及隔离膜制成的裸电芯置于所述外壳内。

38.如实施例1中所述方法制备得到正极极片,对正极极片进行辊压、分切、制片,再将制片后的正极极片与负极极片、隔膜进行卷绕得到卷芯,对卷芯进行封装得到干电芯、干电芯烘烤后进行注液、化成、二封、分选,得到锂离子电池,最后对锂离子电池在4.53v电压下进行循环测试。

39.对比例1

40.将高电压4.53v钴酸锂、导电剂、粘结剂按照钴酸锂:导电剂:粘结剂=97%:1.5%:1.5%的质量百分比混合搅拌得到正极浆料1(活性物质含量低,导电剂比例高),将正极浆料1涂覆于正极集流体的a面和b面,得到正极极片,对正极极片进行辊压、分切、制片,再将制片后的正极极片与负极极片、隔膜进行卷绕得到卷芯,对卷芯进行封装得到干电芯、干电芯烘烤后进行注液、化成、二封、分选,得到锂离子电池,最后对锂离子电池在4.53v电压下进行循环测试。

41.对比例2

42.将高电压4.53v钴酸锂、导电剂、粘结剂按照钴酸锂:导电剂:粘结剂=97.3%:1.2%:1.5%的质量百分比混合搅拌得到正极浆料1(活性物质含量低,导电剂比例高),将正极浆料1涂覆于正极集流体的a面和b面,得到正极极片,对正极极片进行辊压、分切、制片,再将制片后的正极极片与负极极片、隔膜进行卷绕得到卷芯,对卷芯进行封装得到干电芯、干电芯烘烤后进行注液、化成、二封、分选,得到锂离子电池,最后对锂离子电池在4.53v电压下进行循环测试。

43.将实施例2、对比例1、对比例2制备的锂离子电池在4.53v电压下进行循环测试,具体测试数据如下表1:

[0044][0045]

对比以上四个例子,从锂离子电池的性能来说,排序为:对比例1》实施2》对比例2;实施例2的锂离子电池在45℃温度下循环100次容量保持率可达到96.5%@100t,在45℃温度下循环200次容量保持率可达到92.4%@200t,在45℃温度下循环300次容量保持率可达到88.5%。

[0046]

从锂离子电池的能量密度来说,排序为:实施例2>对比例2》对比例1。

[0047]

能量密度=容量*平台电压/电芯体积,极片厚度保持一致,那么电芯体积一致,克容量越大,活性主材的百分比(loading)越高,容量越高,能量密度就越高,影响克容量的就是al含量,al占据了部分钴酸锂晶格中co的位置,al含量越高,克容量越小。对于性能而言,电压体系高,al含量高,极化大,性能就差,为了降低极化,就要调整浆料配方,把主材百分比(loading)降低,导电剂百分比提高。

[0048]

实施例2中的锂电子电池综合最好:电压体系和正极浆料浓度共同影响锂电子电池的性能,电压体系高,al含量高,极化大,为了性能,需要降低极化,即降低浆料钴酸锂的配比,增加导电剂的配比,但是这样会损失能量密度,如对比例1;如果不降低浆料钴酸锂的配比,增加导电剂的配比,那么相比能量密度就没有损失,但是性能差,极化大,循环容量衰减快,如对比例2;同比之下,实施例2中的锂电子电池偏综合型,正极集流体两面使用不同的配比的正极浆料或者采用不同电压体系的钴酸锂,使得制备得到的锂电子电池能量密度和性能兼顾。

[0049]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1