电子元器件及其表面电极以及制作方法与流程

1.本发明涉及电子元器件,具体涉及具备表面电极的叠层式电子元器件及其表面电极,以及相关的制作方法。

背景技术:

2.随着电子元器件竞争力越来越大,产品质量提升以及直通率的提升是势在必行的。

3.在采用表面电极的电子元器件中,通常是通过在生带上印刷导电浆料形成表面电极层。然而,目前表面电极的设计印刷方式无法保证表面电极与磁体之间的结合力,表面电极与磁体结合力弱,导致烧结后电极翘曲,造成损耗及质量隐患;且部分产品电极间距较小,短路风险较高;另外没有其他力来与电极自身的应力平衡,很容易造成电极卷曲,进而造成产品外观不良及不可预测的质量风险等。

技术实现要素:

4.本发明的主要目的在于克服现有技术的不足,对电子元器件的表面电极以及焊盘进行改进设计,提出一种电子元器件的表面电极以及制作方法,以解决现有的表面电极与磁体结合力弱、易卷翘,造成损耗及质量隐患,以及短路风险高的问题。

5.为达上述目的,本发明采用如下技术方案:

6.一种电子元器件的表面电极,包括印刷于器件表面的表面电极层以及覆盖表面电极层边缘的绝缘层;其中,所述绝缘层具有与表面电极层图案相适应的镂空部位,使得表面电极层印刷完成后,将绝缘层印刷于表面电极层所在的器件表面时,表面电极层预定宽度的边缘被所述绝缘层覆盖,而边缘以内的部分由所述镂空部位暴露出。

7.进一步地,所述预定宽度为20μm~100μm。

8.进一步地,印刷所述绝缘层所用的绝缘浆料的粘度高于电子元器件生带流延浆料的粘度。

9.进一步地,所述绝缘层的厚度为5μm~20μm。

10.本发明另还提出一种电子元器件的表面电极制作方法,包括:按照预设图案在基板的一表面印刷导电浆料,形成表面电极层;待表面电极层干燥后,在所述基板的所述表面印刷绝缘浆料,形成一绝缘层;其中,所述绝缘层具有与表面电极层图案相适应的镂空部位,使得表面电极层预定宽度的边缘被所述绝缘层覆盖,而边缘以内的部分由所述镂空部位暴露出。

11.进一步地,所述绝缘浆料的粘度高于电子元器件生带流延浆料的粘度。

12.进一步地,所述绝缘浆料为磁体浆料,所述磁体浆料中的有机体系包括松油醇或乙二醇丁醚,所述磁体浆料的粘度为20000cp~50000cp。

13.本发明另还提出一种电子元器件,包括磁体以及前述的表面电极,所述表面电极位于所述磁体的底面。

14.本发明另还提出一种电子元器件的制作方法,包括:按照预设图案在基板的一表面印刷导电浆料,形成表面电极层;待表面电极层干燥后,在所述基板的所述表面印刷绝缘浆料,形成一绝缘层;其中,所述绝缘层具有与表面电极层图案相适应的镂空部位,使得表面电极层预定宽度的边缘被所述绝缘层覆盖,而边缘以内的部分由所述镂空部位暴露出;将印刷有所述表面电极层与所述绝缘层的所述基板与印刷有内电极的生带进行叠层,形成叠层块;切割叠层块以进行单体化,形成器件单体;对器件单体先进行脱粘合剂处理,再进行烧结,最后电镀形成外电极。

15.进一步地,所述绝缘浆料为磁体浆料,所述磁体浆料的粘度为20000cp~50000cp;所述磁体浆料中的有机体系包括松油醇或乙二醇丁醚。

16.本发明技术方案的有益效果在于:通过在表面电极层外再印刷一层图案与之互补的绝缘层,通过绝缘层压住表面电极层的边缘,以做到从物理层面增加表面电极的结合力及增加极限设计的表面电极的间距,一方面可以提供与表面电极层自身应力相平衡的力,防止表面电极翘曲、卷曲,同时通过覆盖预定宽度的电极边缘可以增加表面电极之间的工艺余量,降低短路风险,可谓一举多得。

附图说明

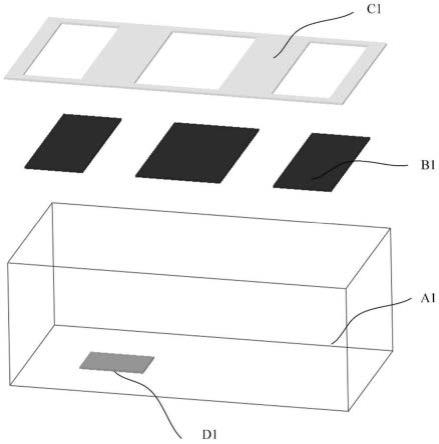

17.图1是本发明实施例一种电子元器件的爆炸结构图。

18.图2是本发明实施例一种电子元器件的示意图。

19.图3是图2所示的电子元器件从中间剖开的示意图。

20.图4是本发明实施例的表面电极与现有的表面电极附着力对比图。

具体实施方式

21.下面结合附图和具体的实施方式对本发明作进一步说明。

22.本发明实施例提出一种表面电极的改进设计方案,该方案将表面电极设计为两部分,参考图1和图2,一部分是表面电极的主体,即导电浆料印刷而成的表面电极层b1;另一部分是在后印刷的绝缘层c1。d1是器件的标记mark。绝缘层c1具有与表面电极层b1的图案相适应的镂空部位,使得表面电极层b1印刷完成后,将绝缘层c1印刷于表面电极层b1所在的器件表面时,如图3所示,表面电极层b1的宽度为l1的边缘被绝缘层c1覆盖,而边缘以内的部分由绝缘层c1的所述镂空部位暴露出。需要说明的是,印刷绝缘层c1所用的绝缘浆料的粘度应高于器件主体的生带流延浆料的粘度,保证绝缘层在器件表面的印刷效果。印刷绝缘层所用的绝缘浆料可以是磁体浆料,也可以是玻璃浆料或者其他绝缘材料,后续实施例中以印刷磁体浆料形成磁体浆料层(作为所述绝缘层)为例进行阐述。在一些实施例中,表面电极层被覆盖的边缘的宽度l1为20μm~100μm。应当理解的是,该宽度l1不是固定值,依各工艺平台精度及其产品设计大小而定,宽度l1的下限是以降低印刷偏位导致磁体浆料层覆盖不到表面电极层的风险,上限是保证表面电极层本身设计规格大小,避免电极尺寸超差并从另外一个角度来节约导电浆料消耗成本;最终目的是在最低导电浆料损耗的情况下,使得印刷的磁体浆料层将表面电极层的边缘覆盖住。

23.上述实施例的表面电极的制作方法如下:按照预设图案在基板的一表面印刷导电浆料,形成表面电极层;待表面电极层干燥后,在所述基板的所述表面印刷磁体浆料,形成

一磁体浆料层;其中,所述磁体浆料层具有与表面电极层图案相适应的镂空部位,使得表面电极层预定宽度的边缘被所述磁体浆料层覆盖,而边缘以内的部分由所述镂空部位暴露出。其中,所述导电浆料的主体为银浆,可以根据产品电性要求调整所用的导电浆料,本发明对此不作限制;所述磁体浆料的主体配料与电子元器件生带流延浆料的主体一致,但所述磁体浆料的粘度高于所述生带流延浆料的粘度。磁体浆料的粘度为20000cp~50000cp。

24.本发明实施例还提供了具备上述表面电极设计的电子元器件,该电子元器件例如是叠层元器件。具备该表面电极的层叠放于最下面,使得表面电极位于器件底面。继续参考图1至图3,制作该种电子元器件的工艺流程包括:

25.步骤一、将原材料使用刮刀方式涂布在载板上制得基板1,所述原材料是指制作电子元器件主体的磁体原料,属于现有配方,在此不必赘述;

26.步骤二、按照预设图案在基板的一表面印刷导电浆料(如银浆),形成表面电极层b1;

27.步骤三、待表面电极层b1干燥后,在基板的所述表面印刷磁体浆料,形成一磁体浆料层也就是绝缘层c1;其中,所述磁体浆料层具有与表面电极层图案相适应的镂空部位,使得表面电极层预定宽度l1的边缘被所述磁体浆料层覆盖,而边缘以内的部分由所述镂空部位暴露出;磁体浆料的配方中,原料与器件主体磁体a1的原料大致相同,只是配比上减少有机体系用量,以此来增加印刷磁体浆料层的浆料粘度,保证磁体浆料层的浆料粘度高于生带流延浆料的粘度,优选地,磁体浆料层的浆料粘度为20000cp~50000cp。此外,为了防止磁体浆料层干得太快造成堵网,印刷用的磁体浆料选用高沸点的有机体系,比如松油醇、乙二醇丁醚等。

28.步骤四、将印刷有表面电极层b1与磁体浆料层的基板与印刷有内电极的生带进行叠层,形成叠层块;

29.步骤五、切割叠层块以进行单体化,形成器件单体;

30.步骤六、对器件单体先进行脱粘合剂处理,再进行烧结,最后在底部表面电极之外依次电镀ni镀层和sn镀层形成外电极。脱粘合剂处理可以在大气环境下280℃处理;烧结的温度大约在900℃,但不限于此。

31.为了印证本发明实施例的技术效果,采用上述实施例的制作方法制得的表面电极元器件与常规设计方法制作的表面电极元器件对比发现,本发明实施例的表面电极无电极翘曲异常,且用相同工艺制作,同一方法测试表面电极的附着力,有明显提升,如图4所示(案例产品是工字1005尺寸的产品)。可见,通过磁体浆料层压住表面电极层的边缘,可以明显提升表面电极的附着力,防止表面电极翘曲、卷曲;同时通过覆盖预定宽度的电极边缘可以增加表面电极之间的工艺余量,降低短路风险。

32.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的技术人员来说,在不脱离本发明构思的前提下,还可以做出若干等同替代或明显变型,而且性能或用途相同,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1