一种燃料电池、三维蛇形流场双极板及其制备方法

1.本发明涉及质子交换膜燃料电池双极板,特别涉及一种燃料电池、三维蛇形流场双极板及其制备方法。

背景技术:

2.质子交换膜燃料电池是将氢气和氧气的化学能直接转换成电能的绿色发电装置。其基本原理是电解水的逆反应,把氢和氧分别供给阳极和阴极,氢在阳极催化层中被分解成氢离子以及电子,氢离子透过质子交换膜到达阴极,电子经过外电路到达阴极,然后氢离子和电子在阴极与氧气结合生成水。持续不断的化学反应促成了电子不断经由外部回路,从而将化学能转化为电能。

3.随着燃料电池系统的应用领域逐渐扩大,燃料电池系统的功率需求大幅度提高。目前可以提高燃料电池系统功率的方法有很多,一种是设计高效的流场结构,另一种是增加燃料电池的体积功率密度。目前燃料电池双极板最常见的流场结构主要为平行流场、交指流场和蛇形流场。平行流场具有较低的输送压力的特点,反应气体能够得到充分的自由扩散,但是平行流场由于其较小的压降容易导致生成水难以排出,在流道中堵塞形成水淹现象,影响电池输出性能;交指流场分两个部分,一个部分只负责进气,另一部分只负责排水,反应气进入交指流场的流道内,由于没有出口,反应气只能被迫挤入气体扩散层,从而形成强制对流,大大提高气体利用率。但气体使被强制扩散,会产生较大的压降,气体流速过快会损伤气体扩散层,降低电池使用性能;蛇形流场可以说是在平行流场的基础上对其进行的一种改进,由于蛇形流场具有直角或是圆角的拐角,使其流场压降较平行流场要高,因此能够较为快速及时的将生成水排出电池。但是,由于蛇形流场过多的拐角,容易导致流场压降过大从而导致催化层供气不足、不均匀。

4.现阶段,燃料电池堆整体体积大,但其中真正的反应区域却占比不高,这使得燃料电池的体积功率密度低。燃料电池双极板流场结构均是二维结构,成本高,排水能力差,气体分布均匀性低、电池输出性能低。

5.在制备工艺方面,大都采用铣削、柔性加工等传统加工方法。但随着双极板流场结构逐渐趋于复杂化、高精度化,传统加工方法因原料利用率低、加工成本高、生产效率低、对环境不友好等缺点以不能满足其制备要求。

技术实现要素:

6.综上所述,为克服现有技术的不足,本发明提供一种具有增强气、水的质量传输,提高水、气、热的管理能力的双面三维蛇形流场双极板。

7.为实现上述目的,本发明提供了如下技术方案:一种采用双面三维蛇形流场双极板的燃料电池,包含第一双极板、与第一双极板结构相同的第二双极板和膜电极,所述第二双极板设置于两块第一双极板之间,所述膜电极设置于第一双极板与第二双极板之间,所述第一双极板包括基板和设置于基板四个角落的第一进气口、第一出气口、第二进气口、第

二出气口,所述第一进气口、第一出气口呈对角设置,所述第二进气口、第二出气口呈对角设置,所述第一进气口、第二进气口同行设置,所述第一出气口、第二出气口同行设置,所述基板上两面对称设置有三维蛇形流场,所述第二双极板相对于所述第一双极板翻转180度设置,第一双极板的第一进气口、第一出气口与第一双极板的双面三维蛇形流场皆连通,第一双极板的第二进气口、第二出气口与第二双极板的第一进气口、第一出气口对应设置并与第二双极板的双面三维蛇形流场相连通。

8.通过采用上述技术方案,当第一双极板确定好位置后,同样结构的第二双极板只需正反面翻转180度与第一双极板以及第一膜电极形成一个电池单元;同样结构的第三双极板(即第二双极板相邻另一面的另一块第一双极板,为方便描述称之为第三双极板)与第二双极板以及第二膜电极又形成一个电池单元,以此类推组成燃料电池堆,这时结构中靠上的是第一进气口、第二进气口,靠下的是第一出气口、第二出气口,如图1所示,当第一双极板右上方的第一进气口通入氧气时,这时第一双极板的两面都形成了阴极;第一双极板的左上方的第二进气口通入氢气,因为该第二进气口不与第一双极板的流场连通所以氢气进不到第一双极板的流场中,但第二双极板的左上方的第一进气口与第一双极板的第二进气口是连通的,所以氢气会进入到第二双极板的流场中,而第二双极板右上方的第二进气口与第二双极板的流场不连通所以氧气无法进入第二双极板的流场中,这样第二双极板的两面都形成了阳极与第一双极板的阴极面组成了电化学反应区;第三双极板的右上方第一进气口、第一双极板的第一进气口以及第二双极板右上方的第二进气口三者是连通的,所以氧气可以进入到第三双极板的流场中,这时第三双极板两面都形成了阴极与第二双极板的阳极形成电化学反应区;而位于极板下方的第一出气口、第二出气口就组成了排气和排水的通道,减小了电池堆的整体体积,增加了相同体积下电化学反应区域的数量,提高燃料电池体积功率密度。

9.本发明进一步设置:所述基板两侧皆设置有定位孔,两侧定位孔以第一进气口、第二进气口之间的基板中心线为对称轴对称设置。

10.通过采用上述技术方案,当第一双极板确定好位置后,同样结构的第二双极板正反面翻转180度时,第一双极板与第二双极板的定位孔位置一致,便于定位,方便组装成型的燃料电池堆的固定,防止双极板在工作过程中发生窜动影响电池使用情况及工作寿命,提高稳定性。

11.本发明还提供了一种双面三维蛇形流场双极板,包括基板,所述基板两面对称设置有一体成型的三维蛇形流场,所述三维蛇形流场包括第一进气口、第一出气口、蛇形气体流道和平行设置的脊道,所述脊道中空设置,所述脊道上侧面等距设置有多个连通相邻气体流道的侧面孔隙,所述侧面孔隙与脊道内部相连通。

12.通过采用上述技术方案,脊道内部中空处理,该空间可以实现储气的功能,合理利用流道脊背的空间,扩大气体流道与气体扩散层的接触面积,即提高流场的开孔率(气体流道的面积占双极板总面积的比率),使更多的气体能够参与到燃料电池的工作中,缓解气体分布不均匀的问题,从而显著增强传质与导电特性;相较于现有技术的二维蛇形流场,由于其流道拐角数目多且长,靠近反应气进口的流场区域会产生局部发热,而靠近反应气出口的流场区域由于压降不足,排水效果不高,产生局部积水,电池工作不稳定,效率不高,本发明技术方案的侧面孔隙使流场中的气体除了沿着蛇形通道流动外,还可以直接通过孔隙进

入脊背内部或是进入下一通道,平衡流场内压力,减少流道内部气体压力损失和加快反应产物水快速排除,提高燃料的利用率,极大改善流场结构的水空间分布,能够有效减少燃料电池在长时间运行过程中发生“水淹”的现象和局部发热的概率,提高导电特性以及增强燃料电池功率密度。

13.本发明进一步设置:所述脊道上端面等距设置有多个顶面孔隙,所述顶面孔隙与侧面孔隙交错设置,所述顶面孔隙设置于两侧面孔隙中间。

14.通过采用上述技术方案,脊道顶面能够充分和膜电极贴合,增强极板的活化面积,降低接触电阻从而提高电流密度;顶面孔隙使得脊道内部的气体可以直接向膜电极方向扩散,提高气体扩散效率。

15.本发明进一步设置:相邻侧面孔隙或顶面孔隙之间的间距为2.5mm-3mm。

16.通过采用上述技术方案,防止开孔率过高增加电池的欧姆极化损失或开孔率过低降低反应物的利用率,提高了气体的利用率和电池功率密度,从而提升电池的性能。

17.本发明进一步设置:单条脊道上设置有10-18个侧面孔隙,侧面孔隙的大小为0.18-0.42mm

²

。

18.通过采用上述技术方案,侧面孔隙的数量会影响气体分布,从而显著增强传质与导电特性,从而提升电池的性能。

19.本发明进一步设置:单条脊道上设置有17个侧面孔隙,侧面孔隙的大小为0.5 mm *0.6mm。

20.通过采用上述技术方案,优选采用开孔尺寸0.5*0.6,每行设置17个通孔,这样通孔的设置为最优参数,此时电流密度可达到1858ma/cm2以上,相较于现有的二维蛇形流场,在相同条件下,电流密度为1200ma/cm2左右,本发明技术方案的电池的性能提升了50%以上。

21.本发明还提供了一种用于制备双面三维蛇形流场双极板的制备方法,它包括如下步骤,步骤1,模型构建,采用三维软件进双面三维蛇形流场的建模,完成双面三维蛇形流场的3d建模,步骤2进行实体分层处理,再导入加工设备系统等待加工;步骤3,将成形室成形平台进行预热至60℃-80℃,通入惰性气氛,并检测氧气含量,设置每层铺粉厚度;步骤4,采用分层快速扫描方法,对粉末进行选区激光熔化技术进行制备,加工的激光功率为120w-200w,激光扫描速度为1000mm/s-1200mm/s,扫描间距为0.05mm-0.1mm,从而制得双极板;步骤5,固溶退火和时效硬化的热处理;步骤6,化学抛光;步骤7,激光抛光。

22.通过采用上述技术方案,采用选区激光熔化技术,可实现双面三维蛇形流场与基体的一体化快速加工,提高了制备效率,加工工艺简单,加工精度高,加工质量高,可靠性高;实现薄基板的双极板、薄流道壁的双极板的制备,大大增加了电池的体积比功率;致密度可达到近乎100%,尺寸精度达20-50微米,表面粗糙度达20-30微米,质量精度高,成形成本低,工艺简单,耗材小,更环保;采用化学抛光,能除去不锈钢表面的机械损伤这有利于防止零件的局部腐蚀,提高机械强度、延长零件使用寿命;化学抛光后再采用激光对脊背顶面进行精细化抛光,激光功率为(80-120w),光斑直径为20μm-30μm,扫描速度为400mm/s-500mm/s,这样可以达到平整脊背的作用;采用化学抛光与激光抛光复合工艺处理,降低接触电阻,提高气、液体流动性。

23.本发明进一步设置:所述步骤5包括如下步骤:步骤51,将双极板加热1小时至1050

℃,保温20分钟;步骤52,在经过1小时降温至450℃,进行1.5小时保温的时效处理;步骤53,空冷至20℃。

24.通过采用上述技术方案,slm工艺快速熔化凝固的特点,使其成形件会产生非平衡组织,伴有晶粒粗大、高残余应力等不良特征在不同程度上会影响双极板的性能,经过固溶退火和时效硬化的热处理可以提高双极板的硬度和强度,以及降低残余应力。

25.本发明进一步设置:所述步骤6包括如下步骤:步骤61,按照氟化氢铵 12 g/l、硝酸 60 m l/l、磷酸110 m l/l、盐酸130 m l/l、 氯化钠15 g/l、双氧水60 m l/l的比例进行配置得到混合液;步骤62,加温混合液使其达到55℃;步骤63,将双极板置入混合液,浸泡时间为6~ 10min;步骤64,取出双极板用45℃~55℃的清水冲洗;步骤65,用3%-10%的碱液清洗双极板;步骤66,再用35℃~45℃的清水冲洗;步骤67,烘干机烘干。

26.通过采用上述技术方案,本专利设计中包括了多孔结构、镂空结构以及使用316不锈钢为双极板的制备材料,所以制备成型后采用化学抛光,能除去不锈钢表面的机械损伤这有利于防止零件的局部腐蚀,提高机械强度、延长零件使用寿命。

27.下面结合附图及实施例描述本发明具体实施方式。

附图说明

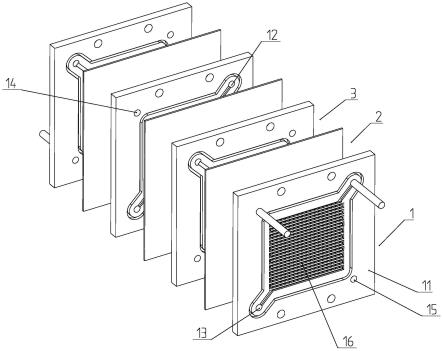

28.图1为本发明实施例1的三维结构示意图;图2为本发明实施例1的局部结构示意图;图3为本发明实施例1的剖视图;图4为本发明实施例2的第一双极板的三维结构示意图;;图5为图4的a部放大图;图6为本发明实施例的电池极化曲线对比图;附图标记:1.第一双极板,11.基板,12.第一进气口,13.第一出气口,14.第二进气口,15.第二出气口,16.三维蛇形流场,161.蛇形气体流道,162.脊道,1621.侧面孔隙,1622.顶面孔隙,17.定位孔,2.膜电极,3.第二双极板。

具体实施方式

29.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

30.参见附图1-6,本发明技术方案公开的一种采用双面三维蛇形流场双极板的燃料电池,包含第一双极板1、与第一双极板1结构相同的第二双极板3和膜电极2,所述第二双极板3设置于两块第一双极板1之间,所述膜电极2设置于第一双极板1与第二双极板3之间,所述第一双极板1包括基板11和设置于基板11四个角落的第一进气口12、第一出气口13、第二进气口14、第二出气口15,所述第一进气口12、第一出气口13呈对角设置,所述第二进气口14、第二出气口15呈对角设置,所述第一进气口12、第二进气口14同行设置,所述第一出气口13、第二出气口15同行设置,所述基板11上两面对称设置有三维蛇形流场16,所述第二双极板3相对于所述第一双极板1翻转180度设置,第一双极板1的第一进气口12、第一出气口13与第一双极板1的双面三维蛇形流场16皆连通,第一双极板1的第二进气口14、第二出气

口15与第二双极板3的第一进气口12、第一出气口13对应设置并与第二双极板3的双面三维蛇形流场16相连通。

31.本实施例进一步设置:所述基板11两侧皆设置有定位孔17,两侧定位孔17以第一进气口12、第二进气口14之间的基板11中心线为对称轴对称设置。

32.本发明技术方案还公开一种双面三维蛇形流场双极板,包括基板11,所述基板11两面对称设置有一体成型的三维蛇形流场16,所述三维蛇形流场16包括第一进气口12、第一出气口13、蛇形气体流道161和平行设置的脊道162,所述脊道162中空设置,所述脊道162上侧面等距设置有多个连通相邻气体流道的侧面孔隙1621,所述侧面孔隙1621与脊道162内部相连通。

33.本实施例进一步设置:所述脊道162上端面等距设置有多个顶面孔隙1622,所述顶面孔隙1622与侧面孔隙1621交错设置,所述顶面孔隙1622设置于两侧面孔隙1621中间。

34.本实施例进一步设置:相邻侧面孔隙1621或顶面孔隙1622之间的间距为2.5mm-3mm。

35.本实施例进一步设置:单条脊道162上设置有10-18个侧面孔隙1621,侧面孔隙1621的大小为0.18-0.42mm

²

。

36.本实施例进一步设置:单条脊道162上设置有17个侧面孔隙1621,侧面孔隙1621的大小为0.5 mm *0.6mm。

37.本发明技术方案还公开一种用于制备双面三维蛇形流场双极板的制备方法,它包括如下步骤,步骤1,模型构建,采用三维软件进双面三维蛇形流场16的建模,完成双面三维蛇形流场16的3d建模,步骤2进行实体分层处理,再导入加工设备系统等待加工;步骤3,将成形室成形平台进行预热至60℃-80℃,通入惰性气氛,并检测氧气含量,设置每层铺粉厚度;步骤4,采用分层快速扫描方法,对粉末进行选区激光熔化技术进行制备,加工的激光功率为120w-200w,激光扫描速度为1000mm/s-1200mm/s,扫描间距为0.05mm-0.1mm,从而制得双极板;步骤5,固溶退火和时效硬化的热处理;步骤6,化学抛光;步骤7,激光抛光。

38.本实施例进一步设置:所述步骤5包括如下步骤:步骤51,将双极板加热1小时至1050℃,保温20分钟;步骤52,在经过1小时降温至450℃,进行1.5小时保温的时效处理;步骤53,空冷至20℃。

39.本实施例进一步设置:所述步骤6包括如下步骤:步骤61,按照氟化氢铵 12 g/l、硝酸 60 m l/l、磷酸110 m l/l、盐酸130 m l/l、 氯化钠15 g/l、双氧水60 m l/l的比例进行配置得到混合液;步骤62,加温混合液使其达到55℃;步骤63,将双极板置入混合液,浸泡时间为6~ 10min;步骤64,取出双极板用45℃~55℃的清水冲洗;步骤65,用3%-10%的碱液清洗双极板;步骤66,再用35℃~45℃的清水冲洗;步骤67,烘干机烘干。

40.上述的“之间”并不仅仅指方位、位置之间,还包括指不同零件的相互作用之间的意思。

41.尽管本文较多地使用了:第一双极板1,基板11,第一进气口12,第一出气口13,第二进气口14,第二出气口15,三维蛇形流场16,蛇形气体流道161,脊道162,侧面孔隙1621,顶面孔隙1622,定位孔17,膜电极2,第二双极板3等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1