一种用于大功率电解槽的矩形极板

1.本发明涉及电解水制氢储能技术领域,具体为一种用于大功率电解槽的矩形极板。

背景技术:

2.可再生能源具有波动性和间歇性特点,通常难以匹配本地的消纳能力,被迫“弃水弃风弃光”造成可再生能源的浪费。在谷电时段利用多余的“绿电”电解水制氢储能,在峰电时段利用燃料电池或氢燃汽轮机发电返回电网,可以有效解决可再生能源消纳问题和电网稳定性问题。

3.当前,碱水电解(awe)是制取绿氢的电解制氢方法之一,也是产业化发展时间最长、现阶段技术最为成熟的电解制氢技术。极板作为电解槽的主要核心部件之一,其主要作用包括结构支撑、分隔两级、导流、导电、传热等功能。当前可见的商用大型碱水电解槽,通常采用圆柱形槽体设计,圆形极板,因此制作电极和隔膜的时候需要进行裁圆,用料损耗≥21.5%。随着圆柱形电解槽的直径越来越大,电解槽单体极板的产气量越来越大,圆形极板的顶端容易形成气体汇集区,使电解液和隔膜难以充分接触,使电解效率降低。

4.此外,阴极和阳极发生电化学物理现象也不相同,如就产气量而言,阴极的产气量是阳极的两倍,随着电电解装置的功率等级不断增加,电解槽极板通常采用的圆形结构设计在降低用料损耗、均匀分配介质、迅速排气方面存在不足,因此很有必要进行极板结构优化设计。

技术实现要素:

5.针对以上现有技术的缺点以及不足,本发明提供一种用于大功率电解槽的矩形极板。

6.为实现上述目的,本发明采用如下技术方案:

7.一种用于大功率电解槽的矩形极板,极板形状为“矩形”,所述极板本体由极框(7)和主极板(8)构成,主极板(8)容置在极框(7)内形成一体式,主极板(8)的正反两面分别是阴极活性区(14)、阳极活性区(23);矩形极板的阴极侧,极框(7)的上下两侧分别布设“单口进—单口出”的通路,与阴极活性区(14)构成阴极流路;矩形极板的阳极侧,极框(7)的上下两侧分别布设“双口进—双口出”的通路,与阳极活性区(14)构成阳极流路。

8.所述极框(7)四角分别布置定位孔(41,42,43,44)。

9.所述极框(7)内阴极活性区(14)的上下两侧分别布置阴极入流和出流通路,与两通路之间的阴极活性区(14)组成阴极流路,阴极入流通路设有入流歧口(11)、至少一个入流歧管(12-1,12-2,12-3,12-4)和至少一个阴极分流区(13-1,13-2,13-3,13-4);阴极出流通路设有至少一个阴极汇流区(15-1,15-2,15-3,15-4)、至少一个出流歧管(16-1、16-2、16-3、16-4)和阴极出流歧口(17)。

10.所述入流歧口(11)连通入流歧管(12-1,12-2,12-3,12-4),将反应介质从入流歧

口进到入流歧管,再流经阴极分流区(13-1,13-2,13-3,13-4)分流,而后流经至阴极活性区(14)经外加电流进行电解反应;反应介质和生成气体在汇流区汇集,流经出流歧管(16-1、16-2、16-3、16-4)及其连通的出流歧口(17),使得阴极流路的介质循环流动实现“单口进—单口出”的形式。

11.所述阴极分流区(13-1,13-2,13-3,13-4),其形状是“杯型口”,连接入流歧管(12-1,12-2,12-3,12-4)和阴极活性区(14),并在“杯型口”内布置导流脊(5)和矩形凹台(6),起到均匀分流反应介质和结构支撑作用;其中,每个分流区由单独的入流歧管(12-1,12-2,12-3,12-4)导通,每个分流区之间相对独立;所述阴极汇流区(15-1,15-2,15-3,15-4),其形状是“杯型口”,连接阴极活性区(14)和出流歧管(16-1、16-2、16-3、16-4),并在“杯型口”内布置导流脊(5)和布置矩形凹台(6),起到均匀导通反应介质、生成气体和结构支撑的作用;其中,每个汇流区由单独的出流歧管(16-1、16-2、16-3、16-4)导通,每个汇流区之间相对独立。

12.上述分流区和汇流区的形状为“杯型口”,有利于反应介质的均匀分配和气液两相混合物的收集。

13.所述的主极板(8)阴极活性区(14),其内布置凸台(3)阵列,凸台与凸台之间的网状交叉“凹槽”供阴极活性区(14)反应介质和生成气体的流动。

14.所述极框(7)内阳极活性区(23)的上下两侧分别布置阳极入流和出流通路,与两通路之间的阳极活性区(23)组成阳极流路,阳极入流通路设有阳极入流歧口(21-1、21-2)和阳极分流区(22-1、22-2);阳极出流通路设有阳极汇流区(24-1、24-2)和阳极出流歧口(25-1、25-2)。

15.所述入流歧口(21-1、21-2)直接连通阳极分流区(22-1、22-2),反应介质主流通过入流歧口直接进入分流区进行分配,进入阳极活性区(23),在外加电流的作用下发生电解反应,反应介质和生成气体在阳极汇流区进行汇合(24-1、24-2),而后流经出流歧口排出电解槽,使得阳极流路的介质循环流动实现“双口进-双口出”的形式。

16.所述的极板的阳极分流区(22-1、22-2),形状是“喇叭口”,连接入流歧口(21-1、21-2)和阳极活性区(23),并在“喇叭口”内布置能够均匀分流反应介质和结构支撑的导流脊(5)和线性布置矩形凹台(6);其中,每个分流区由单独的入流歧口(21-1、21-2)导通;所述的主极板的阳极汇流区(24-1、24-2),其形状是“喇叭口”,连接阳极活性区(23)和出流歧口(25-1、25-2),并在“喇叭口”内布置能够均匀导通反应介质和生成气体的导流脊(5)和线性布置矩形凹台(6);其中,每个汇流区单独导的出流歧口(25-1、25-2),汇流区之间相对独立。

17.所述分流区和汇流区的形状为“喇叭口”,有利于节省极板空间,提高有效面积占比。

18.优选的,上述阳极流路的入流歧口、出流歧口开孔的开孔位置位于入流分流歧管的环形空白区,有利于流路紧凑布置。

19.所述的主极板的阳极活性区(23),其内布置凸台(3)阵列,凸台与凸台之间的网状交叉“凹槽”供阳极活性区反应介质和生成气体的流动。

20.上述阴阳极活性区内可通过改变凸台的几何特征和阵列的布置方式来优化极板的导流、导电和传热特性。

21.同时,凸台与凸台之间形成网状交叉“凹槽”是反应介质和生成气体的流动通道,其宽度可通过改变行间距、列间距值进行调整;流路深度可通过改变凸台的高度值进行调整;凸台的行间距和列间距的取值大小随极板力学、电学特性以及产气速率需求进行设定。

22.所述的阴极活性区(14)和阳极活性区(23)内布置的“十”字凸台阵列(3),阵列布置形式为叉排或顺排;其中,所述凸台形状还可是圆形、椭圆形或菱形;

23.所述凸台为“十”字型凸台时,具有a、b、c、d四个棱角,剖面形状为“十”字型,凸台顶面边缘,凸台侧面与凹槽平面(33)的相接处分别设置圆角;凸台的纵向半长a、横向半长b、凸台的高度值h、凸台的纵向半长a和横向半长b的比值a/b为0.1-10,h为1-30mm。

24.所述双极板基材的制作材料是金属时,包含但不限于不锈钢、钛合金、铝合金、石墨、复合石墨树脂材料中的任意一种。可采用冲压、辊压、蚀刻成型工艺制造。

25.所述矩形极板基材的制作材料是金属时,极框和主极板可采用一体机加工成型工艺,也可采用成本更低的分体焊成型工艺(极框采用机加工方法制作,主极板采用冲压方法制作)。

26.所述矩形极板适用于碱性电解槽、质子交换膜电解槽、固体氧化物电解槽的任意一种。

27.如上所述,本发明具有以下有益效果:

28.1、本发明极板采用矩形结构,进而使其解决现有大功率电解槽产气量大进而电解效率低的问题,且矩形极板流场的各个功能区位置排置方式独特,其中,阴极分流区、汇流区独立并列布置,同时有单独的出流歧管导通,介质分配均匀,产气收集迅速,引流效果好;阳极分流区、汇流区独立并列布置,同时有单独的出流歧口导通,有利于节省极板空间,提高有效面积占比。

29.2、本发明矩形极板的主极板上凸台阵列构建的“网状交叉凹槽流路”瞬态扰动特征强,有利于隔膜表面的生成的气泡微团快速脱落,电解效率高。

30.3、本发明极板结构特征简单,在电极、隔膜、主极板制作的过程中,无需进行裁圆制作,物料损耗小,用料成本低。

31.4、本发明极板具有更优异的导流、导电、传质、传热和导气效果,且,易于加工成型,制造成本低。

附图说明

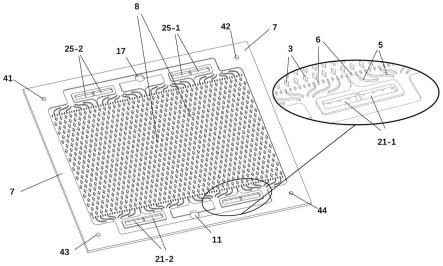

32.图1为本发明提供的一种用于大功率电解槽的矩形极板(阴极侧)示意图;

33.图2为本发明提供的一种用于大功率电解槽的矩形极板(阳极侧)示意图;

34.图3为本发明阴极流路示意图;

35.图4为本发明阳极流路示意图;

36.图5为本发明矩形极板中活性区凸台结构示意图;

37.图6为本发明矩形极板分体焊接成型示意图;

38.图中:11,入流歧口;12-1、12-2、12-3、12-4,入流歧管;13-1、13-2、13-3、13-4,阴极分流区;14,阴极活性区;15-1、15-2、15-3、15-4,阴极汇流区;16-1、16-2、16-3、16-4,出流歧管;17,阴极出流歧口;21-1、21-2,阳极入流歧口;22-1、22-2,阳极分流区;23,阳极活性区;24-1、24-2,阳极汇流区;25-1、25-2,阳极出流歧口;3,“十”字型凸台;31,凸台顶面;

32,凸台侧面;33,凹槽平面;34,圆角;41、42、43、44,定位孔;5,导流脊;6,矩形凸台,7,极框;8,主极板;9,焊缝。

具体实施方式

39.以下结合附图和实例对本发明的具体实施方式做进一步说明,应当指出的是,此处所描述的具体实施方式只是为了说明和解释本发明,并不局限于本发明。

40.本发明可降低电解槽电极、隔膜制作过程中的用料损耗;阴极、阳极的反应介质具有较好的分配均匀一致性,产气收集迅速,引流效果好;主极板活性区内传质、排气能力强,换热能力强,可有效提升电解槽的性能。

41.下述各实施例中极板基材的制作材料是金属时,可以是不锈钢、钛合金、铝合金等,可采用机加工一体成型,或极框采用机加工,主极板采用蚀刻组合工艺制造,或可采用极框机成型,主极板采用冲压方法制作,最终焊接成一体。

42.并且所述主机板活性区的凸台的几何特征可采用“十”字型,同时还可替换成圆形、椭圆形和菱形等。

43.实施例

44.如图1和2所示,本发明提供的一种用于大功率电解槽的矩形极板,极板形状为“矩形”,所述极板本体由极框(7)和主极板(8)构成,主极板(8)容置在极框(7)内形成一体式,主极板(8)的正反两面分别是阴极活性区(14)、阳极活性区(23);矩形极板的阴极侧,极框(7)的上下两侧分别布设“单口进—单口出”的通路,与阴极活性区(14)构成阴极流路;矩形极板的阳极侧,极框(7)的上下两侧分别布设“双口进—双口出”的通路,与阳极活性区(14)构成阳极流路。

45.所述极框(7)四角分别布置定位孔(41,42,43,44)。

46.所述极框(7)内阴极活性区(14)的上下两侧分别布置阴极入流和出流通路,与两通路之间的阴极活性区(14)组成阴极流路,阴极入流通路设有入流歧口(11)、至少一个入流歧管(12-1,12-2,12-3,12-4)和至少一个阴极分流区(13-1,13-2,13-3,13-4);阴极出流通路设有至少一个阴极汇流区(15-1,15-2,15-3,15-4)、至少一个出流歧管(16-1、16-2、16-3、16-4)和阴极出流歧口(17)。

47.所述极框(7)内阳极活性区(23)的上下两侧分别布置阳极入流和出流通路,与两通路之间的阳极活性区(23)组成阳极流路,阳极入流通路设有阳极入流歧口(21-1、21-2)和阳极分流区(22-1、22-2);阳极出流通路设有阳极汇流区(24-1、24-2)和阳极出流歧口(25-1、25-2)。

48.如图3所示,所述阴极分流区(13-1,13-2,13-3,13-4),其形状是“杯型口”,连接入流歧管(12-1,12-2,12-3,12-4)和阴极活性区(14),并在“杯型口”内布置导流脊(5)和矩形凹台(6),起到均匀分流反应介质和结构支撑作用;其中,每个分流区由单独的入流歧管(12-1,12-2,12-3,12-4)导通,每个分流区之间相对独立;所述阴极汇流区(15-1,15-2,15-3,15-4),其形状是“杯型口”,连接阴极活性区(14)和出流歧管(16-1、16-2、16-3、16-4),并在“杯型口”内布置导流脊(5)和布置矩形凹台(6),起到均匀导通反应介质、生成气体和结构支撑的作用;其中,每个汇流区由单独的出流歧管(16-1、16-2、16-3、16-4)导通,每个汇流区之间相对独立。

49.上述分流区和汇流区的形状为“杯型口”,有利于反应介质的均匀分配和气液两相混合物的收集。

50.如图4所示,所述的极板的阳极分流区(22-1、22-2),形状是“喇叭口”,连接入流歧口(21-1、21-2)和阳极活性区(23),并在“喇叭口”内布置能够均匀分流反应介质和结构支撑的导流脊(5)和线性布置矩形凹台(6);其中,每个分流区由单独的入流歧口(21-1、21-2)导通;所述的主极板的阳极汇流区(24-1、24-2),其形状是“喇叭口”,连接阳极活性区(23)和出流歧口(25-1、25-2),并在“喇叭口”内布置能够均匀导通反应介质和生成气体的导流脊(5)和线性布置矩形凹台(6);其中,每个汇流区单独导的出流歧口(25-1、25-2),汇流区之间相对独立。

51.所述分流区和汇流区的形状为“喇叭口”,有利于节省极板空间,提高有效面积占比。

52.优选的,上述阳极流路的入流歧口、出流歧口的开孔位置位于入流分流歧管的环形空白区,有利于流路紧凑布置。

53.所述的主极板(8)阴极活性区(14),其内布置“十”字型凸台(3)阵列,凸台与凸台之间的网状交叉“凹槽”供阴极活性区(14)反应介质和生成气体的流动。

54.所述的主极板的阳极活性区(23),其内布置“十”字型凸台(3)阵列,凸台与凸台之间的网状交叉“凹槽”供阳极活性区反应介质和生成气体的流动。

55.上述阴阳极活性区内可通过改变凸台的几何特征和阵列的布置方式来优化极板的导流、导电和传热特性。

56.同时,凸台与凸台之间形成网状交叉“凹槽”是反应介质和生成气体的流动通道,其宽度可通过改变凸台阵列行间距、列间距值进行调整;流路深度可通过改变凸台的高度值进行调整;凸台的行间距和列间距的取值大小随极板力学、电学特性以及产气速率需求进行设定。

57.所述的阴极活性区(14)和阳极活性区(23)内布置的“十”字凸台阵列(3),阵列布置形式为叉排或顺排上述活性区中凸台的几何特征和阵列的布置间距根据电解槽的工况特性和结构力学需求进行调整,本实施例采用叉排方式。

58.所述凸台为“十”字型凸台时,具有a、b、c、d四个棱角,剖面形状为“十”字型,凸台顶面边缘,凸台侧面与凹槽平面(33)的相接处分别设置圆角;凸台的纵向半长a、横向半长b、凸台的高度值h、凸台的纵向半长a和横向半长b的比值a/b为0.1-10,h为1-30mm,本实施例比值a/b为1.78,h为5mm。

59.如图6所示:矩形极板分体焊接成型示意图。极板制作推荐采用成本低廉的分体焊成型工艺,极框(7)采用机加工方法制作,主极板(8)采用冲压方法制作,最终焊接成一体。

60.利用上述获得矩形极板的通路流程为,

61.阴极侧,入流歧口连通入流歧管,将反应介质从入流歧口进到入流歧管,在流经阴极分流区分流,而后流经至阴极活性区经外加电流进行电解反应;反应介质和生成气体依次流经汇流区、汇流歧管,而后经出阴极出流歧口排出电解槽,使得阴极流路的介质循环流动实现“单口进—单口出”的形式。

62.阳极侧,入流歧口直接连通阳极分流区,反应介质主流通过入流歧口直接进入分流区进行分配,进入活性区,在外加电流的作用下发生电解反应,反应介质和生成气体在汇

流区进行汇合,而后流经阳极出流歧口排出电解槽,使得阳极流路的介质循环流动实现“双口进-双口出”的的形式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1