一种锂离子电池3DF电极极片的制备方法与流程

一种锂离子电池3df电极极片的制备方法

技术领域

1.本发明涉及一种锂离子电池3df电极极片的制备方法。

背景技术:

2.锂离子电池以其优越的性能逐渐取代镍镉电池和镍氢电池,在摄像机、数码相机、手机及笔记本电脑、电动汽车、空间技术、国防工业等诸多方面得到了广泛的应用。锂离子电池虽然性能比较优越,但在集流体基材和制作工艺上,还存在一些问题,如电池电极极片的面密度不能作得太大、极片容易掉粉及电极活性物质中需加入许多添加剂如导电剂和粘结剂等,从而导致电池的大电流充放电性能差、电池的一致性差、循环寿命差、容量低、内阻大、生产原材料成本高等。现大多数只单从制作工艺上解决此类问题,但效果不佳,而没人报道有关通过改革集流体基材与结合制作工艺的方法来解决此类问题。

3.因此,是为了优化锂离子电池性能,提高其市场竞争力。本发明针对锂离子电池集流体基材和涂布工艺方面存在的一些技术上缺陷,本发明将提供一种锂离子电池3df(三维箔,three dimensional foil)电极极片的制备方法。

技术实现要素:

4.本发明所要解决的技术问题是,提供一种能优化锂离子电池性能,提高其市场竞争力的锂离子电池3df电极极片的制备方法。

5.本发明采用3df作为锂离子电池正负极片的集流基体,集流基体有微孔,能填充更多电极活性物质,能增加电池单位体积容量,且不易发生电极活性物质剥离的现象,自放电现象减少,而且大大增强电池的一致性、稳定性和使用寿命。

6.本发明解决其技术问题所采用的技术方案是:一种锂离子电池3df电极极片的制备方法,包括以下步骤:

7.(1)3df正负极集流基体的制备:

8.al-3df(三维铝箔,three dimensional aluminum foil)正极集流基体的制备:正极集流体选用10μm~16μm的单面光或双面光的铝箔,经超声流场对铝箔表面进行清洗去油与去杂后,通过激光光束对铝箔进行造孔,制成孔径分布均匀,且孔径大小为40~80μm的al-3df正极集流基体;

9.cu-3df(三维铜箔,three dimensional copper foil)负极集流基体的制备:负极集流体选用8μm~13μm的单面毛、双面毛或双面粗化的铜箔,经超声流场对铝箔表面进行清洗去油与去杂后,通过激光光束对铝箔进行造孔,制成孔径分布均匀,且孔径大小为30~70μm的cu-3df负极集流基体;

10.(2)正负极电极材料浆料配制:

11.正极电极材料浆料配制:正极材料浆料组成包括正极活性物质、导电剂、粘结剂和溶剂,将正极活性物质、导电剂、粘结剂和溶剂混合均匀,即制成正极电极材料浆料;

12.负极电极材料浆料配制:负极材料浆料组成包括负极活性物质、导电剂、粘结剂和

溶剂,将负极活性物质、导电剂和粘结剂混合均匀,即制成负极电极材料浆料;

13.(3)3df正负电极极片预涂覆:

14.将配好的正或负极电极材料浆料加入到涂布机的浆料槽中,调整好涂布机的干燥温度(90~130℃)和刮刀口间隙,使得al-3df或cu-3df的微孔填满正或负极电极材料浆料及在al-3df或cu-3df的表面也涂覆一层(10~25μm)正或负极电极材料浆料,烘干后,经极片扎膜机压实,使得al-3df或cu-3df中的孔隙填满压实的正或负极电极材料,并在al-3df或cu-3df表面形成一层压实且平整光滑的正或负极电极材料层,从而完成3df正负极片预涂覆;

15.(4)3df正负电极极片制备:

16.将配好的正或负极电极材料浆料(与步骤(3)的电极活性物质浆料相同)加入到涂布机的浆料槽中,调整好涂布机的干燥温度(90~130℃)和刮刀口间隙,在第一阶段已涂覆好的3df正负极片的两个表面上再涂覆一层(设计所需求的厚度)正或负极电极材料浆料,烘干合,经极片扎膜机压实,制成所需3df正负电极极片。

17.进一步,步骤(2)中,正极电极材料浆料配制:所述正极活性物质选用钴酸锂、锰酸锂、磷酸铁锂、镍钴锰酸锂及其石墨烯基复合材料等中的一种或几种,所述导电剂选用纳米碳纤维、碳纳米管、石墨烯、纳米导电金属线、乙炔黑、导电碳黑、石黑粉、导电聚合物等中的一种或几种,所述粘结剂选用聚四氟乙烯、聚偏二氟乙烯中的一种,所述溶剂为n-甲基吡咯烷酮。

18.进一步,步骤(2)中,正极电极材料浆料配制:将正极活性物质、导电剂、粘结剂和溶剂按质量比为(0.94~0.85):(0.03~0.08):(0.03~0.07):(1.8~2.0)的比例混合均匀。

19.进一步,步骤(2)中,负极电极材料浆料配制:所述负极活性物质选用人造石黑、天然石黑、改性天然石黑、中间相碳微球、钛酸锂及其石墨烯包覆改性复合材料等中的一种或几种,所述导电剂选用纳米碳纤维、碳纳米管、石墨烯、纳米导电金属线、乙炔黑、导电碳黑、石黑粉等中的一种或几种,所述粘结剂选用ptfe(聚四氟乙烯)、pvdf(聚偏二氟乙烯)、sbr(丁苯乳胶)、cmc(羧甲基纤维素)、mc(甲基纤维素)等中的一种,所述溶剂为n-甲基吡咯烷酮、水等中的一种。

20.进一步,步骤(2)中,负极电极材料浆料配制:将负极活性物质、导电剂和粘结剂按质量比为(0.95~0.92):(0.025~0.35):(0.025~0.4):(1.7~2.1)的比例混合均匀。

21.本发明所得的3df集流基体的集电能力更好;3df集流基体上有微孔,能填充更多电极活性物质,能增加电池单位体积容量,且不易发生电极活性物质剥离的现象,自放电现象减少,使用寿命长。这样使锂离子动力电池彻底地解决了快速充放电及电池发热的问题,能实现在6分钟内充满电池的充电速度,并且大大增强电池的一致性与稳定性和使用寿命,生产成本下降30%左右。

22.将本发明用在锂离子电池上,其优点在于:

23.(1)降低成本,采用al-3df或cu-3df集流基体时极片的厚度比现在采用普遍的铝或铜箔作集流基体方式时能够厚2倍而不影响电池性能,使生产过程简易化(因制造薄型电极片长,工艺复杂),生产效率提高,这样不仅减少基板的使用面积(基板减少50%),而且还减少隔离膜的使用面积(极片长度减少一半,那么隔离膜的使用面积相应地减少一半),集

流基体有微孔,具有更好的导电性,不易发生电极活性物质剥离的现象,可以降低浆料中导电剂和粘结剂的用量,增加电极活性材料的利用率,减少电池的内阻、相对地降低电池的生产原材料成本。因此,直接材料可降低10%左右,生产可成本降低20%;

24.(2)高可靠性(含安全性的改良),由于生产的不良率减少,可靠性(安全性)提高,即可降低极板卷绕时偏离中心现象,使极耳和对电极端部之间的距离增大,减少电池短路;

25.(3)高能量密度和长寿命,集流基体有微孔,能填充更多电极活性物质,能增加电池单位体积容量,减少电池在涂布以及制片的过程中和在循环过程中的掉粉现象,使电池的循环寿命更长。

附图说明

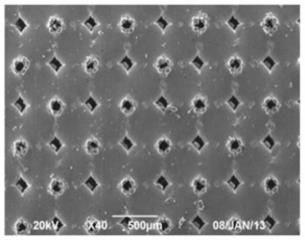

26.图1为本发明实施例所使用的al-3df集流基体的结构示意图;

27.图2为本发明实施例所使用的cu-3df集流基体的结构示意图;

28.图3为本发明实施例第一阶段涂板的结构示意图;

29.图4为本发明实施例第二阶段涂板的结构示意图。

具体实施方式

30.以下结合附图及实施例对本发明作进一步说明。

31.实施例1

32.一种锂离子电池3df正极极片的制备方法,包括以下步骤:

33.(1)al-3df正极集流基体的制备:正极集流体选用13μm的双面光铝箔,经超声流场对铝箔表面进行清洗去油与去杂后,通过激光光束对铝箔进行造孔,制成孔径分布均匀,且孔径大小为50μm的al-3df正极集流基体,如图1所示;

34.(2)正极材料浆料配制:正极材料浆料组成包括正极活性物质、导电剂、粘结剂和溶剂,所述正极活性物质选用石墨烯/磷酸铁锂复合材料,所述导电剂选用导电碳黑,所述粘结剂选用聚偏二氟乙烯,所述溶剂为n-甲基吡咯烷酮;将石墨烯/磷酸铁锂复合材料、导电碳黑、聚偏二氟乙烯和n-甲基吡咯烷酮按质量比为0.85:0.08:0.07:1.85比例混合均匀,即制成正极电极材料浆料;

35.(3)al-3df正极极片预涂覆:将配好的正极材料浆料加入到涂布机的浆料槽中,调整好涂布机的干燥温度(120℃)和刮刀口间隙,使得al-3df的微孔填满正极材料浆料及在al-3df表面也涂覆一层(15μm)正极材料浆料,烘干后,经极片扎膜机压实,使得al-3df中的孔隙填满压实的正极材料,并在al-3df表面形成一层压实且平整光滑的正极材料层,从而完成3df正极极片预涂覆,如图3所示;

36.(4)al-3df正极极片制备:将配好的正极材料浆料(与步骤(3)的电极活性物质浆料相同)加入到涂布机的浆料槽中,调整好涂布机的干燥温度(120℃)和刮刀口间隙,在第一阶段已涂覆好的al-3df正极片的正反两个表面上再涂覆一层(设计所需求的厚度)正极材料浆料,烘干后,经极片扎膜机压实,制成所需al-3df正极极片,如图4所示。

37.以石墨烯/磷酸铁锂复合材料为正极活性物质,导电碳黑为导电剂,聚偏氟乙烯(pvdf)为粘结剂,n-甲基吡咯烷酮为溶剂,将1.7g石墨烯/磷酸铁锂复合材料、0.16g导电碳黑和0.14g聚偏二氟乙烯加入3.7gn-甲基吡咯烷酮中,搅拌均匀,实施例1提供的方法制备

出石墨烯/磷酸铁锂正极片,在真空干燥箱中80℃真空干燥8h,以金属锂片作为负极,聚丙烯微孔膜(celgard 2400)作为隔膜,1mol/l lipf6(ec∶dmc=1∶1,体积比)的混合溶液为电解液,在充氩气的手套箱中组装成扣式电池。用电池程控测试仪进行充放电循环测试,电压范围为2.0~4.0v,以0.2c充放电,所得磷酸铁锂的放电比容量达170.8mah/g,接近理论放电比容量,以1c充放电,经300次循环后,容量仅衰减0.5%。本发明采用一种新型的3df集流基体,电极活性物质的放电比容量和循环使用寿命提高。

38.实施例2

39.一种锂离子电池cu-3df负极极片的制备方法,包括以下步骤:

40.(1)cu-3df负极集流基体的制备:负极集流体选用10μm的双面毛铜箔,经超声流场对铝箔表面进行清洗去油与去杂后,通过激光光束对铝箔进行造孔,制成孔径分布均匀,且孔径大小为40μm的cu-3df负极集流基体,如图2所示;

41.(2)正极材料浆料配制:正极材料浆料组成包括负极活性物质、导电剂、粘结剂和溶剂,所述负极活性物质选用石墨烯改性天然石黑,所述导电剂选用导电碳黑,所述粘结剂选用聚偏二氟乙烯,所述溶剂为n-甲基吡咯烷酮;将石墨烯改性天然石黑、导电碳黑、聚偏二氟乙烯和n-甲基吡咯烷酮按质量比为0.94:0.035:0.025:1.70的比例混合均匀,制成负极电极材料浆料;

42.(3)cu-3df负极极片预涂覆:

43.将配好的负极材料浆料加入到涂布机的浆料槽中,调整好涂布机的干燥温度(90~130℃)和刮刀口间隙,使得cu-3df的微孔填满负极材料浆料及在cu-3df表面也涂覆一层(15μm)负极材料浆料,烘干后,经极片扎膜机压实,使得cu-3df中的孔隙填满压实的负极材料,并在al-3df表面形成一层压实且平整光滑的负极材料层,从而完成cu-3df负极极片预涂覆;

44.(4)cu-3df负极极片制备:

45.将配好的负极材料浆料(与步骤(3)的电极活性物质浆料相同)加入到涂布机的浆料槽中,调整好涂布机的干燥温度(110℃)和刮刀口间隙,在第一阶段已涂覆好的cu-3df负极片的正反两个表面上再涂覆一层(设计所需求的厚度)负极材料浆料,烘干后,经极片扎膜机压实,制成所需cu-3df负极极片。

46.以石墨烯改性天然石黑为负极活性物质,导电碳黑为导电剂,聚偏氟乙烯(pvdf)为粘结剂,n-甲基吡咯烷酮为溶剂,将1.88g石墨烯改性天然石黑、0.07g导电碳黑和0.05g聚偏二氟乙烯加入3.4gn-甲基吡咯烷酮中,搅拌均匀,实施例2提供的方法制备出石墨烯改性天然石黑负极片,在真空干燥箱中80℃真空干燥8h,以金属锂片作为对电极,聚丙烯微孔膜(celgard2400)作为隔膜,1mol/l lipf6(ec∶dmc=1∶1,体积比)的混合溶液为电解液,在充氩气的手套箱中组装成扣式电池。用电池程控测试仪进行充放电循环测试,电压范围为0.001~3.0v,以0.2c充放电,所得石墨烯改性天然石黑的可逆比容量达420.8mah/g,以1c充放电,经500次循环后,容量仅衰减0.7%。本发明采用一种新型的3df集流基体,电极活性物质的可逆比容量和循环使用寿命都有提高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1