导电塑料角位移电位器用高寿命电阻体的制造方法与流程

1.本发明涉及一种导电塑料电阻体的制造方法,尤其涉及一种导电塑料角位移电位器用高寿命电阻体的制造方法,属于导电塑料角位移电位器用电阻体的生产技术领域。

背景技术:

2.角位移电位器的电阻体以导电塑料电阻体最为常见,这种传感器一般称为导电塑料角位移电位器,其电阻体的基本结构包括塑料材质且为圆环形的传统电阻体本体(见图1的传统电阻体本体1)和设于传统电阻体本体上并以导电塑料为原料且为开口圆环形的传统电阻带(见图2的传统电阻带2)和两个银电极(见图2的银电极3)。

3.传统导电塑料角位移电位器用电阻体的制造方法主要有以下两种:第一种,印刷法:先制作如图1所示的传统电阻体本体1,该传统电阻体本体1是完全固化并打磨后的本体,然后将液态的导电塑料即电阻浆料通过丝网印刷在传统电阻体本体1上,固化后形成传统电阻带2,再将液态的银电极浆料通过丝网印刷在传统电阻体本体1上,固化后形成银电极3,如图2所示,最后采用隧道炉或高温烘箱进行固化,得到如图2所示的导电塑料电阻体。

4.第二种,印刷-模压法:首先制备电阻体本体粗坯(形状如图1所示的传统电阻体本体1但未完全固化),然后将液态的导电塑料即电阻浆料和银电极浆料通过丝网印刷在该电阻体本体粗坯上,最后放入专用的模具中在塑压机上高温高压固化,得到如图2所示的导电塑料电阻体。

5.上述两种制造方法都因其传统电阻带2是印刷在传统电阻体本体1上的而导致使用寿命较短,具体缺陷如下:印刷法,传统电阻带2的表面因印刷而较为粗糙,传统电阻带2的厚度受丝网限制仅能达到0.03mm左右,所以耐磨性较差,使用寿命仅能达到100万次(即与电刷滑动摩擦100万次保持正常工作)左右;印刷-模压法,传统电阻带2的表面因最后塑压过而相对较为光滑,但光滑度也不是很好,且传统电阻带2的厚度受丝网限制仅能达到0.03mm左右,所以使用寿命只能达到1000万次左右。

6.综上,传统导电塑料角位移电位器用电阻体的制造方法都采用丝网印刷的方式将传统电阻带2设于传统电阻体本体1上,所以传统电阻带2的厚度较薄,仅为0.03mm左右,且光滑度不够,使用寿命较短,最高仅为1000万次左右。

7.另外,传统塑压模具包括浇道结构、型腔结构、脱模结构以及支撑固定结构,塑压机的热量传递到模具型腔后温度丧失大于20℃,因此压制过程中需根据高分子材料的固化温度提高20℃,既降低了塑压效率,又增加了塑压成本;同时,由于整体模具较大,升温、降温过程均较慢,因此只适用于高温脱模,在高温下取出工件,还容易导致工件出现变形现象,不适合制备高精度的导电塑料电阻体。

技术实现要素:

8.本发明的目的就在于为了解决上述问题而提供一种将电阻带塑压于电阻体本体上的导电塑料角位移电位器用高寿命电阻体的制造方法。

9.本发明通过以下技术方案来实现上述目的:一种导电塑料角位移电位器用高寿命电阻体的制造方法,包括以下步骤:步骤1、制备电阻浆料:根据公式r=ρ/ t确定配料的配方,该公式中,r为方阻,ρ为电阻率,t为电阻带的实际厚度,然后将配料制作成混合均匀的电阻浆料;步骤2、制备电阻粉料:将电阻浆料的溶剂挥发掉,挥发过程中温度不超过电阻浆料中树脂的固化温度,然后采用球磨机进行球磨,得到混合均匀的电阻粉料;步骤3、制备电阻带粗坯:将电阻粉料放入电阻带制备用塑压模具内,再整体置于塑压机内,在高温、高压条件下压制成型,得到开口圆环形的电阻带粗坯,电阻带粗坯的固化率为70-85%;步骤4、制备电阻体本体粗坯:将电阻体本体浆料置于电阻体本体制备用塑压模具内,再整体置于塑压机内,在低温、高压条件下压制成型,得到圆环形的电阻体本体粗坯,电阻体本体粗坯不固化;本步骤可与步骤1-步骤3顺序互换或同时进行;步骤5、制备电阻体粗坯:将所述电阻体本体粗坯和所述电阻带粗坯置于电阻体制备用塑压模具内,使所述电阻带粗坯置于所述电阻体本体粗坯的上方,再整体置于塑压机内,在高温、高压条件下压制成型,得到圆环形的电阻体粗坯,电阻体粗坯的固化率为80-90%;步骤6、电阻体粗坯抛光:对所述电阻体粗坯进行打磨抛光,得到相互连接的电阻带和电阻体本体;步骤7、加工引线孔并印制金属(一般为银)电极,得到电阻体。

10.作为优选,为了实现电阻带粗坯的快速加热、降温并实现低温脱模,同时为了提高电阻带与电阻体本体之间的连接稳定性,所述步骤3中,所述电阻带制备用塑压模具包括型腔结构且不包括浇道结构、脱模结构和支撑固定结构,所述塑压机参数为:温度200℃,压力40 bar,时间3min。

11.作为优选,为了实现电阻体本体粗坯的快速加热、降温并实现低温脱模,同时为了提高电阻带与电阻体本体之间的连接稳定性,所述步骤4中,所述电阻体本体制备用塑压模具包括型腔结构且不包括浇道结构、脱模结构和支撑固定结构,所述塑压机参数为:温度50℃,压力40 bar,时间1min。

12.作为优选,为了实现电阻体粗坯的快速加热、降温并实现低温脱模,同时为了提高电阻带与电阻体本体之间的连接稳定性,所述步骤5中,所述电阻体制备用塑压模具包括型腔结构且不包括浇道结构、脱模结构和支撑固定结构,所述塑压机参数为:温度180℃,压力40 bar,时间5min。

13.作为优选,为了进一步提高电阻带与电阻体本体之间的连接稳定性并减小电阻体厚度,所述步骤4中,所述电阻体本体粗坯上靠近外边缘的位置设有厚度向下减薄且有凸台隔断的圆环形沉槽且该凸台的形状和尺寸与电阻带粗坯的开口匹配;所述步骤5中,所述电阻带粗坯置于所述电阻体本体粗坯的圆环形沉槽内且所述电阻带粗坯与所述电阻体本体粗坯的上表面齐平。

14.本发明的有益效果在于:本发明通过采用塑压机压制电阻带粗坯和电阻体本体粗坯,再将电阻带粗坯和电阻体本体粗坯压制在一起形成一个整体,相比传统印制电阻带方法可以极大地增加电阻带的厚度,比如可达到1mm,而印制电阻带厚度最大为0.03mm左右,同时,压制的电阻带表面本身更加光滑,打磨抛光后更加光滑,摩擦系数更小,所以极大地提高了电阻体的使用寿命,可到5000万次以上,同时,通过采用电阻体本体粗坯不固化、电阻带粗坯固化率70-85%的方式,确保将电阻体本体粗坯和电阻带粗坯压制成型固化后具有足够稳定的连接结构,提高了电阻体的整体稳定性;另外,通过采用没有浇道结构、脱模结构和支撑固定结构的塑压模具,能够实现快速加热、降温目的,利于常温放置工件、低温取出工件、提高塑压效率、降低塑压成本,尤其适用于制备高精度的导电塑料电阻体。

附图说明

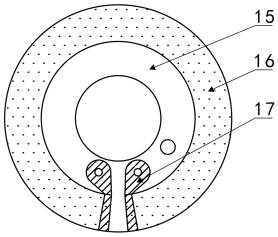

15.图1是传统导电塑料电阻体的电阻体本体的俯视结构示意图;图2是传统导电塑料电阻体的俯视结构示意图;图3是本发明所述导电塑料角位移电位器用高寿命电阻体的电阻带制备用塑压模具的主视剖视结构示意图;图4是本发明所述导电塑料角位移电位器用高寿命电阻体的电阻带粗坯的俯视结构示意图;图5是本发明所述导电塑料角位移电位器用高寿命电阻体的电阻体本体制备用塑压模具的主视剖视结构示意图;图6是本发明所述导电塑料角位移电位器用高寿命电阻体的电阻体本体粗坯的主视剖视结构示意图;图7是本发明所述导电塑料角位移电位器用高寿命电阻体的电阻体本体粗坯的俯视结构示意图;图8是本发明所述导电塑料角位移电位器用高寿命电阻体的电阻体制备用塑压模具的主视剖视结构示意图;图9是本发明所述导电塑料角位移电位器用高寿命电阻体的电阻体粗坯的主视剖视结构示意图;图10是本发明所述导电塑料角位移电位器用高寿命电阻体的电阻体粗坯的俯视结构示意图;图11是本发明所述导电塑料角位移电位器用高寿命电阻体的俯视结构示意图。

16.图中,1-传统电阻体本体,2-传统电阻带,3-银电极,4-型腔本体,5-电阻带压制凹模,6-电阻带压制底座,7-电阻带压制凸模,8-电阻带粗坯,9-电阻体本体压制凹模,10-电阻体本体压制底座,11-电阻体本体压制凸模,12-电阻体本体粗坯,13-圆环形沉槽,14-电阻体压制凹模,15-电阻体本体,16-电阻带,17-金属电极。

具体实施方式

17.下面结合附图对本发明作进一步说明:本发明所述导电塑料角位移电位器用高寿命电阻体的制造方法包括以下步骤:

步骤1、制备电阻浆料:根据公式r=ρ/ t确定配料的配方,该公式中,r为方阻,t为电阻带的实际厚度,然后将配料制作成混合均匀的电阻浆料;本步骤具体方法参考传统电阻浆料的制备方法,举例来说,假设传统电阻带(见图2的传统电阻带2)的方阻为r0、电阻率为ρ0、厚度为t0,假设本发明电阻带(见图11的电阻带16)的方阻为r1、电阻率为ρ1、厚度为t1,为了保持电阻率不变,即ρ0=ρ1,则r1/ r0= t0/ t1,即r1= t0

×ꢀ

r0/ t1,即本发明电阻带的方阻r1是传统电阻带的方阻r0的t0/ t1倍,比如,传统电阻带的厚度为0.03mm,本发明电阻带的厚度为1mm,则本发明电阻带的方阻r1是传统电阻带的方阻r0的3%,确定方阻r1后,即可根据现有常规技术确定具体配料的配方,常用的电阻浆料如dap(邻苯二甲酸二稀丙脂)电阻浆料;步骤2、制备电阻粉料:将电阻浆料的溶剂挥发掉,挥发过程中温度不超过电阻浆料中树脂的固化温度, 优选在80℃左右,然后采用球磨机进行球磨,球磨时间为18-24h,得到混合均匀的电阻粉料;步骤3、制备电阻带粗坯8:将电阻粉料放入电阻带制备用塑压模具内,再整体置于塑压机(现有技术常规塑压机)内,在高温、高压条件下压制成型,塑压机参数为:温度200℃,压力40 bar,时间3min,得到如图4所示的开口圆环形的电阻带粗坯8,电阻带粗坯8的固化率为70-85%,优选为80%;如图3所示,上述电阻带制备用塑压模具包括型腔结构且不包括浇道结构、脱模结构和支撑固定结构(用于塑压机的传统塑压模具包括型腔结构、浇道结构、脱模结构和支撑固定结构),其型腔结构包括型腔本体4、圆环状的电阻带压制底座6、圆柱状的电阻带压制凸模7和圆筒状的电阻带压制凹模5,电阻带压制底座6置于型腔本体4的圆柱形内腔内的底部,电阻带压制凸模7的下部置于电阻带压制底座6的中心通孔内,电阻带压制凹模5通过自身中心通孔套装于电阻带压制凸模7的上部外,电阻带压制底座6上设有与图4中的电阻带粗坯8上的缺口对应的凸台(图中不可视,但易于理解),电阻带压制凹模5上设有与图4中的电阻带粗坯8上的缺口对应的缺口(图中不可视,但易于理解),使用时,将电阻粉料放入电阻带压制底座6对应的开口圆环上,再将整个电阻带制备用塑压模具送入塑压机,设定好参数进行压制作业,压制完成后得到如图4所示的电阻带粗坯8;步骤4、制备电阻体本体粗坯12:将电阻体本体浆料(一般为塑料浆料)置于电阻体本体制备用塑压模具内,再整体置于塑压机内,在低温、高压条件下压制成型,塑压机参数为:温度50℃,压力40 bar,时间1min,得到如图6和图7所示的圆环形的电阻体本体粗坯12,电阻体本体粗坯12不固化;本步骤可与步骤1-步骤3顺序互换或同时进行;如图5所示,上述电阻体本体制备用塑压模具包括型腔结构且不包括浇道结构、脱模结构和支撑固定结构,其型腔结构包括型腔本体4、圆环状的电阻体本体压制底座10、圆柱状的电阻体本体压制凸模11和圆筒状的电阻体本体压制凹模9,型腔本体4与电阻带制备用塑压模具相同,所以采用相同名称和标记数字,电阻体本体压制底座10置于型腔本体4的圆柱形内腔内的底部,电阻体本体压制凸模11的下部置于电阻体本体压制底座10的中心通孔内,电阻体本体压制凹模9通过自身中心通孔套装于电阻体本体压制凸模11的上部外,电阻体本体压制凹模9上设有与图6和图7中的电阻体本体粗坯12上的圆环形沉槽13对应的向下凸起的开口圆环型凸台(图中未标记,其开口与圆环形沉槽13的隔断凸台对应),使用时,将电阻体本体浆料置于电阻体本体压制底座10对应的圆环上,再将整个电阻体本体制备用塑压模具送入塑压机,设定好参数进行压制作业,压制完成后得到如图6和图7所示的电阻体本体粗坯12,其上表

面靠近外边缘的位置有厚度向下减薄且有凸台隔断的圆环形沉槽13且该凸台的形状和尺寸与电阻带粗坯8的开口匹配;步骤5、制备电阻体粗坯:将电阻体本体粗坯12和电阻带粗坯8置于电阻体制备用塑压模具内,使电阻带粗坯8置于电阻体本体粗坯12的上方,且电阻带粗坯8置于电阻体本体粗坯12的圆环形沉槽13内且电阻带粗坯8与电阻体本体粗坯12的上表面齐平,再整体置于塑压机内,在高温、高压条件下压制成型,塑压机参数为:温度180℃,压力40 bar,时间5min,得到如图9和图10所示的圆环形的电阻体粗坯,电阻体粗坯的固化率为80-90%,优选为85%;如图8所示,上述电阻体制备用塑压模具包括型腔结构且不包括浇道结构、脱模结构和支撑固定结构,其型腔结构包括型腔本体4、圆环状的电阻体本体压制底座10、圆柱状的电阻体本体压制凸模11和圆筒状的电阻体压制凹模14,型腔本体4、电阻体本体压制底座10和电阻体本体压制凸模11与电阻体本体制备用塑压模具相同,所以采用相同名称和标记数字,电阻体本体压制底座10置于型腔本体4的圆柱形内腔内的底部,电阻体本体压制凸模11的下部置于电阻体本体压制底座10的中心通孔内,电阻体压制凹模14通过自身中心通孔套装于电阻体本体压制凸模11的上部外,使用时,将电阻体本体粗坯12和电阻带粗坯8置于置于电阻体本体压制底座10对应的圆环上,再将整个电阻体本体制备用塑压模具送入塑压机,设定好参数进行压制作业,压制完成后得到如图9和图10所示的电阻体粗坯,该电阻体粗坯的电阻体本体粗坯12和电阻带粗坯8已经通过压制实现稳定可靠的连接;步骤6、电阻体粗坯抛光:采用现有常规技术对所述电阻体粗坯进行打磨抛光,得到如图11所示的相互连接的电阻带16和电阻体本体15;步骤7、如图11所示的,采用现有常规技术加工引线孔并印制金属(一般为银)电极17,得到电阻体,该电阻体的电阻带16的厚度较厚,比如为1mm,表面光滑度高,与电刷接触时摩擦力小,所以使用寿命得到极大提高。

18.说明:上述电阻体本体15、电阻带16、金属电极17分别与背景技术中的传统电阻体本体1、传统电阻带2、银电极3相互对应,但因为制造方法发生了变化,所以采用了不同的标记名称和标记数字。

19.上述实施例只是本发明的较佳实施例,并不是对本发明技术方案的限制,只要是不经过创造性劳动即可在上述实施例的基础上实现的技术方案,均应视为落入本发明专利的权利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1