一种多组极细金属丝绕制装置及其绕制方法与流程

本发明属于绕线设备,具体涉及一种多组极细金属丝绕制装置及其绕制方法。

背景技术:

1、在对丝线绕制的过程中,常见的绕制方式是通过外螺纹使绕制轴平移,以达到控制丝线绕制间距的目的,但这种方式仅适用于绕制间距较宽的使用需求,由于控制平移的外螺纹的螺距难以做到细小的程度,因此对于极细金属丝的绕制难以控制间距,容易出现绕制不均匀,绕制间距较大的问题。

技术实现思路

1、本发明的目的就在于为了解决上述问题而提供一种多组极细金属丝绕制装置及其绕制方法。

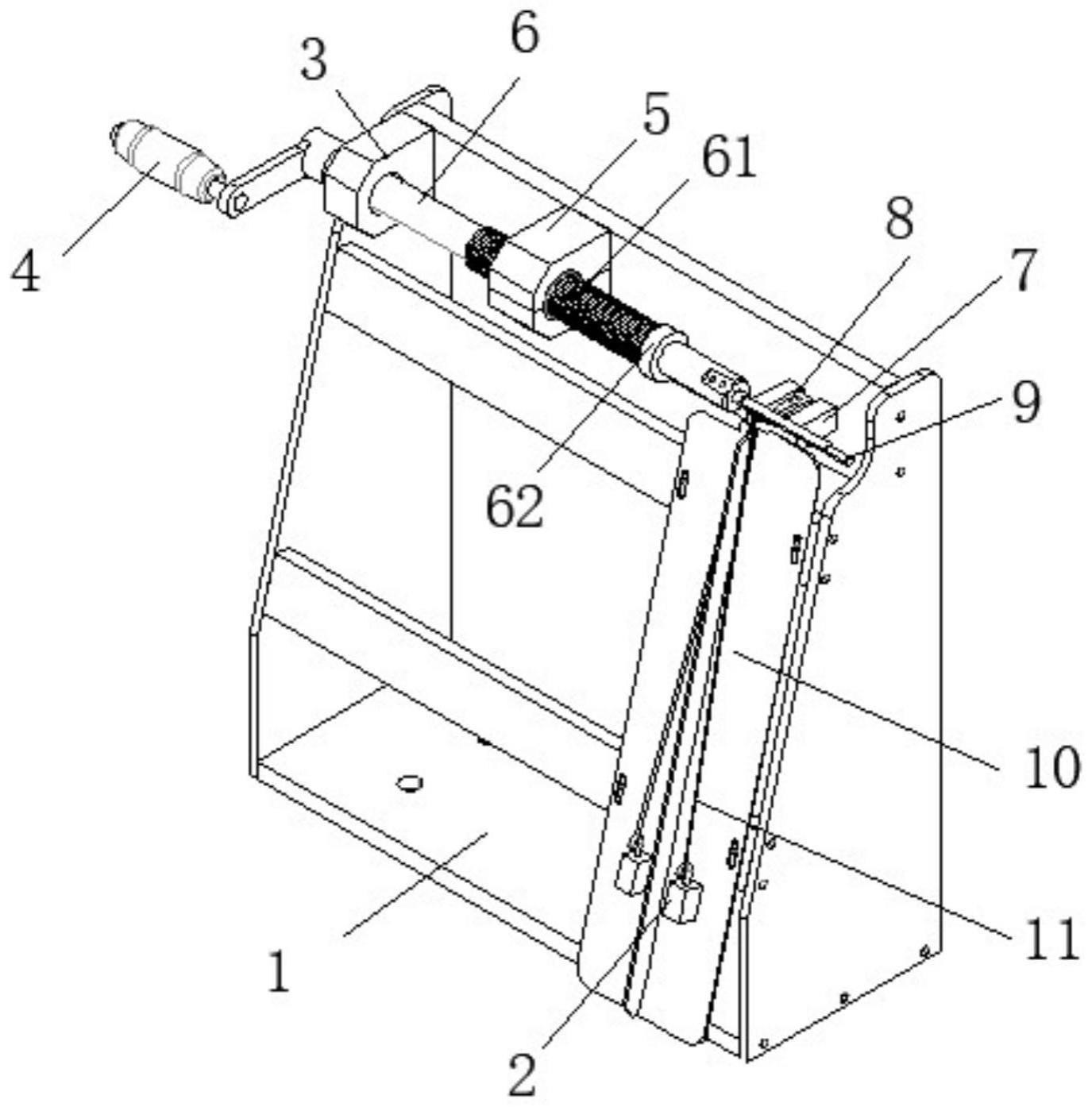

2、一种多组极细金属丝绕制装置,用于对对折后的细金属丝进行绕制,包括主框架,还包括设置于主框架上的内螺纹块、贯穿内螺纹块的绕制轴,其中,所述绕制轴的表面设置有与内螺纹块对应的外螺纹,所述绕制轴的端部中心处设置有用于卡接绕制载体的卡接部,所述主框架上还设置有用于使细金属丝等距排列的分线器,所述绕制装置还包括用于勾住细金属丝对折处的配重钩。

3、作为本发明的进一步优化方案,所述绕制轴远离绕制载体的一端设置有手柄,设置手柄用于提高绕制轴的旋转效率。

4、作为本发明的进一步优化方案,所述分线器通过固定座固定在主框架上端表面,且所述分线器的表面设置有等距排列的分线槽,所述分线槽的入口处均设置有倒角,所述外螺纹的螺距为d,相邻分线槽的间距为d,其中,d=2nd,n为金属丝组数,设置分线槽是用于使细金属丝在绕制前控制好间距,使得绕制后的多股金属丝之间间距均匀。

5、作为本发明的进一步优化方案,所述内螺纹块为开合式组合块,方便外螺纹在运行到短点后迅速返回,不需要漫长的反绕。

6、作为本发明的进一步优化方案,所述内螺纹块包括两个对向移动的移动块,两个所述移动块的接触面开设有互相拼合为一个整圆的半圆槽,所述半圆槽的表面设置有与外螺纹对应的内螺纹区,其中所述内螺纹区为间断螺纹,所述主框架的表面开设有两个滑槽,所述移动块的端部表面设置有与滑槽对应的限位滑块,所述主框架的表面还设置有用于控制移动块上下移动的驱动件,通过设置开合式的内螺纹块,使内螺纹块方便开合,驱动简易,内螺纹块与外螺纹脱离后可以快速复位。

7、作为本发明的进一步优化方案,所述驱动件包括转动连接在主框架表面的螺纹杆、设置于螺纹杆端部的旋钮、与螺纹杆对应的螺纹筒,所述移动块的一端开设有内槽,所述螺纹筒外侧表面与内槽表壁之间设置有铰接杆,两个所述内槽之间还设置有弹簧,该启闭结构用于驱动内螺纹块实现快速开合,解决了外螺纹反绕复位的繁琐问题。

8、作为本发明的进一步优化方案,所述外螺纹的端部设置有限位环,用用作绕制轴复位时的定位。

9、为了实施上述多组极细金属丝绕制装置,本发明还提出一种多组极细金属丝的绕制方法,包括以下步骤:

10、s1:将n组细金属丝分别延其自身中点对折,产生2n个端部,将对折后的细金属丝的2n个端部与绕制载体的端部进行依次固定;

11、s2:将细金属丝依次并列放入分线槽,然后将配重钩钩入细金属丝的对折处;

12、s3:旋转手柄,使绕制轴旋转,绕制轴通过内螺纹块的作用产生横向移动,对多组细金属丝进行绕制。

13、作为本发明的进一步优化方案,步骤s1中,细金属丝与绕制载体的固定方式有焊接、槽固定、压紧固定。

14、作为本发明的进一步优化方案,n组所述细金属丝进行绕制,所述外螺纹每给行一个螺距单位d,细金属丝绕制了2n股,细金属丝的总间距为2nd,其中,d=2nd。

15、本发明的有益效果在于:

16、本发明通过将细金属丝对折,并采用多组并列的方式进行绕制,这种绕制方式适用于极细的金属丝,对于螺纹的精度要求较低,该装置制作过程中只需要控制分线槽的间距,工艺复杂度较低,成本低廉,可将极细的金属丝均匀绕制在绕制载体表面。

技术特征:

1.一种多组极细金属丝绕制装置,用于对对折后的细金属丝(11)进行绕制,包括主框架(1),其特征在于:还包括设置于主框架(1)上的内螺纹块(5)、贯穿内螺纹块(5)的绕制轴(6),其中,所述绕制轴(6)的表面设置有与内螺纹块(5)对应的外螺纹(61),所述绕制轴(6)的端部中心处设置有用于卡接绕制载体(9)的卡接部,所述主框架(1)上还设置有用于使细金属丝(11)等距排列的分线器(8),所述绕制装置还包括用于勾住细金属丝(11)对折处的配重钩(2)。

2.根据权利要求1所述的一种多组极细金属丝绕制装置,其特征在于:所述绕制轴(6)远离绕制载体(9)的一端设置有手柄(4)。

3.根据权利要求1所述的一种多组极细金属丝绕制装置,其特征在于:所述分线器(8)通过固定座(7)固定在主框架(1)上端表面,且所述分线器(8)的表面设置有等距排列的分线槽(81),所述分线槽(81)的入口处均设置有倒角(82),所述外螺纹(61)的螺距为d,相邻分线槽(81)的间距为d,其中,d=2nd,n为金属丝组数。

4.根据权利要求1所述的一种多组极细金属丝绕制装置,其特征在于:所述内螺纹块(5)为开合式组合块。

5.根据权利要求4所述的一种多组极细金属丝绕制装置,其特征在于:所述内螺纹块(5)包括两个对向移动的移动块(51),两个所述移动块(51)的接触面开设有互相拼合为一个整圆的半圆槽(53),所述半圆槽(53)的表面设置有与外螺纹(61)对应的内螺纹区(54),其中所述内螺纹区(54)为间断螺纹,所述主框架(1)的表面开设有两个滑槽(31),所述移动块(51)的端部表面设置有与滑槽(31)对应的限位滑块(52),所述主框架(1)的表面还设置有用于控制移动块(51)上下移动的驱动件。

6.根据权利要求5所述的一种多组极细金属丝绕制装置,其特征在于:所述驱动件包括转动连接在主框架(1)表面的螺纹杆(58)、设置于螺纹杆(58)端部的旋钮(57)、与螺纹杆(58)对应的螺纹筒(59),所述移动块(51)的一端开设有内槽(55),所述螺纹筒(59)外侧表面与内槽(55)表壁之间设置有铰接杆(510),两个所述内槽(55)之间还设置有弹簧(56)。

7.根据权利要求6所述的一种多组极细金属丝绕制装置,其特征在于:所述外螺纹(61)的端部设置有限位环(62)。

8.一种基于权利要求1-7任一所述多组极细金属丝绕制装置的绕制方法,其特征在于:包括以下步骤:

9.根据权利要求8所述的一种多组极细金属丝绕制装置,其特征在于:步骤s1中,细金属丝与绕制载体的固定方式有焊接、槽固定、压紧固定。

技术总结

本发明涉及一种多组极细金属丝绕制装置及其绕制方法,用于对对折后的细金属丝进行绕制,包括主框架,还包括设置于主框架上的内螺纹块、贯穿内螺纹块的绕制轴,其中,绕制轴的表面设置有与内螺纹块对应的外螺纹,绕制轴的端部中心处设置有用于卡接绕制载体的卡接部,主框架上还设置有用于使细金属丝等距排列的分线器,绕制装置还包括用于勾住细金属丝对折处的配重钩。该装置通过将细金属丝对折,并采用多组并列的方式进行绕制,这种绕制方式适用于极细的金属丝,对于螺纹的精度要求较低,该装置制作过程中只需要控制分线槽的间距,工艺复杂度较低,成本低廉,可将极细的金属丝均匀绕制在绕制载体表面。

技术研发人员:朱第伟,黄万顺,张肖康

受保护的技术使用者:合肥康特微科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!