一种具有多道间隙式绝缘膜的极耳及其加工方法与流程

1.本发明涉及极耳领域,具体涉及一种具有多道间隙式绝缘膜的极耳及其加工方法。

背景技术:

2.现有极耳一般包括金属部件和绝缘膜,绝缘膜数量一般为一条或一道,即单级膜或单道膜,当极耳与al pocket袋封装后制作为锂离子电芯,由于密封的绝缘膜只有一条,当绝缘膜与金属部件的密封界面受到破坏,如电解液腐蚀等,粘接界面则会逐渐的腐蚀分层,造成电芯出现重大的质量事故,如漏液;当密封界面存在潜在的分层,如在金属部件的三角带台阶位置存在气泡、毛细通道等,则会加速密封界面的破坏,以及电芯的漏液也会出现加速;在现有的技术条件下,如绝缘膜亲金属树脂的改性技术,金属材料的表面处理技术,以及绝缘膜与金属部件的封装技术,软包动力电池用的极耳难以匹配电芯的使用寿命,较差的极耳一般在3-5年则会出现失效,从而给电芯制造商,以及终端客户都造成了不可估量的损失。

技术实现要素:

3.本发明要解决的技术问题是现有极耳由于密封的绝缘膜只有一条,当绝缘膜与金属部件的密封界面受到破坏,如电解液腐蚀等,粘接界面则会逐渐的腐蚀分层,造成电芯出现重大的质量事故,本发明提供一种具有多道间隙式绝缘膜的极耳,本发明还提供一种具有多道间隙式绝缘膜的极耳的加工方法,增设的绝缘膜具有防腐蚀性,每增加一道绝缘膜,提高了极耳的可靠性,且电芯的可靠性提高1.5~2倍;与al pocket袋封装后,封印位置平整无凹陷,提高封印的外观性能;绝缘膜数量越多,电芯的可靠性越高;可满足电芯对极耳更长的使用寿命要求,20年或以上的使用寿命,用以解决现有技术导致的缺陷。

4.为解决上述技术问题本发明提供以下的技术方案:

5.第一方面,一种具有多道间隙式绝缘膜的极耳,其中,包含极耳金属导体、并列套设于所述极耳金属导体外围的多个绝缘膜、套设于多个所述绝缘膜外围的热封膜,每个所述绝缘膜之间均设有间隙。

6.上述的一种具有多道间隙式绝缘膜的极耳,其中,所述绝缘膜包含套设于所述极耳金属导体外围的亲金属绝缘层、套设于所述亲金属绝缘层外围的高温绝缘层、套设于所述高温绝缘层外围的热封绝缘层。

7.上述的一种具有多道间隙式绝缘膜的极耳,其中,所述亲金属绝缘层由改性聚烯烃材料制成,其熔点为140℃~170℃,所述亲金属绝缘层内含有极性基团;

8.所述高温绝缘层由聚烯烃树脂材料制成,其熔点为160℃以上;

9.所述热封绝缘层由低熔点聚烯烃材料制成,其熔点为110℃~140℃;

10.所述热封膜由聚烯烃材料制成,其熔点为110℃~170℃,所述热封膜为单层或多层。

11.上述的一种具有多道间隙式绝缘膜的极耳,其中,所述极性基团为羧基、羟基、双键、羰基、氨基中的一种或几种。

12.上述的一种具有多道间隙式绝缘膜的极耳,其中,所述热封绝缘层、所述热封膜或由所述改性聚烯烃材料制成。

13.上述的一种具有多道间隙式绝缘膜的极耳,其中,所述热封膜的厚度≥10um,所述绝缘膜的厚度≥30um,所述热封绝缘层:所述高温绝缘层:所述亲金属绝缘层的厚度比不低于2:6:2或所述亲金属绝缘层:所述高温绝缘层的厚度比不低于2:8。

14.上述的一种具有多道间隙式绝缘膜的极耳,其中,所述极耳金属导体由高纯铝、铝镀镍、高纯铜、铜镀镍、高纯镍、铜铝合金、铝镍合金、不锈钢中的一种材质制成;

15.多个所述绝缘膜之间等距或不等距设置,所述间隙的长度为0.3mm~1.0mm。

16.第二方面,一种具有多道间隙式绝缘膜的极耳的加工方法,其中,包含以下步骤:

17.将金属箔卷材通过滚剪设备精密分切为规定型号规格的金属薄片,对金属薄片的侧边进行倒边、变薄后得到金属薄片连续料带,对所述金属薄片连续料带表面加工处理后,将绝缘膜熔合封装在所述金属薄片上。

18.上述的一种具有多道间隙式绝缘膜的极耳的加工方法,其中,对所述金属薄片连续料带表面加工处理的具体方法如下:

19.金属薄片连续料带放卷、超声波脱脂、热脱脂1、热脱脂2、三级水洗、烘干、活化、三级水洗、电镀、三级水洗、烘干、钝化处理1、三级水洗、烘干、钝化处理2、三级水洗、烘干、收卷;

20.将所述绝缘膜熔合封装在所述金属薄片上的具体方法如下:

21.对表面加工处理后的所述金属薄片连续料带进行放卷、导料、高度定位、纠偏、整形1、定位1、绝缘膜冲切、预热压绝缘膜、排气、高温封装、整形2、定位2、热封模冲切、预热压热封膜、高温热压、整形3、膜材侧翼精切、拉料、压料、落料;

22.所述绝缘膜的具体加工方法如下:投料、挤出、铸片、收卷、分切。

23.上述的一种具有多道间隙式绝缘膜的极耳的加工方法,其中,所述金属薄片连续料带表面加工处理中,所述超声波脱脂、所述热脱脂1、所述热脱脂2采用的脱脂剂为碱性脱脂剂;所述活化为酸洗活化;所述电镀为电镀ni层;所述钝化处理1采用铬化膜处理或硅烷膜处理;所述钝化处理2采用铬化膜处理或硅烷膜处理;所述收卷装置含有自动纠偏、定位功能;

24.所述绝缘膜熔合封装在所述金属薄片上中,所述高度定位为上下高度辊装置控制连续料带的高低位置;所述纠偏装置为红外线光感定位纠偏;所述整形1为多级别上下硅胶轮辊压;所述定位1为金属同规格的定位槽精确定位;所述绝缘膜冲切为模切刀加真空装置;所述排气为电阻丝加热方式;所述高温封装为磁感加热,或者电流加热方式;所述整形2为铜板装置,并设计有冷却水;所述定位2为红外光感定位装置;所述热封膜为低熔点聚烯烃材料层或者改性聚烯烃材料层、聚烯烃材料、低熔点聚烯烃材料层的复合膜;所述热封膜冲切为模切刀装置;所述预热压热封膜为电阻丝加热方式;所述热压膜高温热压为电阻丝加热方式;所述整形3为电阻丝加热方式;所述膜材侧翼精切为模切刀装置;所述拉料为伺服装置;所述压料为金属板加硅胶装置;所述落料为金属带与绝缘膜封装后的连续料带通过冲压模切为单个的间隙式多道绝缘膜极耳。

25.所述绝缘膜的具体加工中,所述投料为原材料入料仓1、入料仓2、入料仓3、入料仓4、入料仓5、入料仓6,所述入料仓1内投入改性聚烯烃粒子、所述料仓2内投入聚烯烃粒子、所述料仓3内投入改性聚烯烃粒子或者低熔点聚烯烃粒子;

26.所述入料仓4内、入料仓5内、入料仓6内均投入低熔点聚烯烃料子;或者料仓4内投入低熔点聚烯烃粒子、料仓5内投入聚烯烃粒子、料仓6内投入低熔点聚烯烃粒子;

27.所述料仓1、料仓2、料仓3为流延机的设备的喂料口;

28.所述挤出为聚烯烃粒子在螺杆机内熔融挤出;

29.所述铸片为挤出的聚烯烃流体通过模头唇口间隙铸成一定厚度的厚片;

30.所述收卷为铸成的厚片膜通过自动张力轮收为膜卷材;

31.所述分切为收卷的膜材通过圆片刀裁切为定规格尺寸。

32.在现有的技术条件下,即同等的绝缘膜亲金属树脂的改性技术,同等的金属材料的表面处理技术,以及同等的绝缘膜与金属部件的封装技术,在现有极耳制造技术的基础上增加绝缘膜的数量,即2道绝缘膜或2道以上绝缘膜的数量,可以大大的提升粘接界面的可靠性,从而提升了极耳的使用寿命,以及提升了电芯的封装可靠性和电芯的使用寿命;

33.极耳与al pocket袋封装制作为电芯,在达到一定的使用时间或者极端条件下(如长时间高温下工作使用),当第一道绝缘膜与金属部件的粘接界面被破坏,绝缘膜与金属粘接的界面会逐渐分层脱落,致使电解液泄露;但电解液泄露至第二道绝缘膜时,泄露通道被阻断,即电芯还是保持原来的状态,可以正常的工作和使用,破坏第二道绝缘膜与金属的粘接界面,同样需要相当长的使用时间或者是极端条件,因此,增加绝缘膜的数量级,即增加了粘接界面,也提高了电芯的使用寿命。

34.依据上述本发明一种具有多道间隙式绝缘膜的极耳及其加工方法提供的技术方案具有以下技术效果:

35.每一道绝缘膜与金属材料的粘接剥离界面均能抗击混合试剂1.0mol/l lipf6,v

ec

:v

dmc

:v

emc

=1:1:1(含水1000ppm)或混合试剂1.0mol/l lipf6,v

ec

:v

dec

:v

emc

=1:1:1(含水1000ppm)的腐蚀浸泡,且在85℃条件放置28天,每一道绝缘膜与金属导体的界面的粘接剥离强度均能达到n*1.3n/mm以上;n为绝缘膜厚度与100um的比值;

36.每增加一道绝缘膜,提高了极耳的可靠性,且电芯的可靠性提高1.5~2倍;与al pocket袋封装后,封印位置平整无凹陷,提高封印的外观性能;绝缘膜数量越多,电芯的可靠性越高;可满足电芯对极耳更长的使用寿命要求,20年或以上的使用寿命。

附图说明

37.图1为本发明一种具有多道间隙式绝缘膜的极耳的结构示意图;

38.图2为本发明一种具有多道间隙式绝缘膜的极耳的局部侧剖结构示意图;

39.图3为本发明一种具有多道间隙式绝缘膜的铝极耳老化剥离强度测试结果图;

40.图4为本发明一种具有多道间隙式绝缘膜的铜镀镍极耳老化剥离强度测试结果图。

41.其中,附图标记如下:

42.极耳金属导体100、绝缘膜200、热封膜300、间隙400、亲金属绝缘层201、高温绝缘层202、热封绝缘层203。

具体实施方式

43.为了使发明实现的技术手段、创造特征、达成目的和功效易于明白了解,下结合具体图示,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。

44.基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

45.须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。

46.同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

47.本发明的第一实施例是提供一种具有多道间隙式绝缘膜的极耳,第二实施例是提供一种具有多道间隙式绝缘膜的极耳的加工方法,目的是增设的绝缘膜具有防腐蚀性,每增加一道绝缘膜,提高了极耳的可靠性,且电芯的可靠性提高1.5~2倍;与al pocket袋封装后,封印位置平整无凹陷,提高封印的外观性能;绝缘膜数量越多,电芯的可靠性越高;可满足电芯对极耳更长的使用寿命要求,20年或以上的使用寿命。

48.如图1-2所示,一种具有多道间隙式绝缘膜的极耳,其中,包含极耳金属导体100、并列套设于极耳金属导体100外围的多个绝缘膜200、套设于多个绝缘膜200外围的热封膜300,每个绝缘膜200之间均设有间隙400。

49.上述的一种具有多道间隙式绝缘膜的极耳,其中,绝缘膜200包含套设于极耳金属导体100外围的亲金属绝缘层201、套设于亲金属绝缘层201外围的高温绝缘层202、套设于高温绝缘层202外围的热封绝缘层203。

50.上述的一种具有多道间隙式绝缘膜的极耳,其中,亲金属绝缘层201由改性聚烯烃材料制成,其熔点为140℃~170℃,亲金属绝缘层201内含有极性基团,改性聚烯烃材料与金属有较强的附着力;

51.高温绝缘层202由聚烯烃树脂材料制成,其熔点为160℃以上;

52.热封绝缘层203由低熔点聚烯烃材料制成,其熔点为110℃~140℃;

53.热封膜300由聚烯烃材料制成,其熔点为110℃~170℃,热封膜300为单层或多层,其主要作用是热封层,易于与al pocket袋封装和密封,其覆盖所有的绝缘膜200,使多道间隙式绝缘膜之间不露出金属,大大的提高多道间隙式绝缘膜极耳与al pocket袋之间的封装性能,以及提高封装的可靠性和封装的外观性(封装后无空隙区域);

54.热封膜300的幅宽一般不大于多个绝缘膜200的宽度加上多绝缘膜200之间的宽度和,且需要覆盖绝缘膜200之间露出的所有极耳金属导体100部位,其厚度≥10um,一般优选100um或80um;

55.绝缘膜200的幅宽≥1mm,一般优选为3mm~6mm,多个绝缘膜200幅宽可以为等宽尺寸,也可以为不等宽尺寸,间隙400的长度为0.3mm~1.0mm,绝缘膜200厚度≥30um,一般优

选100um或150um。

56.上述的一种具有多道间隙式绝缘膜的极耳,其中,极性基团为羧基、羟基、双键、羰基、氨基中的一种或几种。

57.上述的一种具有多道间隙式绝缘膜的极耳,其中,热封绝缘层203、热封膜300或由改性聚烯烃材料制成。

58.上述的一种具有多道间隙式绝缘膜的极耳,其中,热封膜300的厚度≥10um,绝缘膜200的厚度≥30um,热封绝缘层203:高温绝缘层202:亲金属绝缘层201的厚度比不低于2:6:2或亲金属绝缘层201:高温绝缘层202的厚度比不低于2:8。

59.上述的一种具有多道间隙式绝缘膜的极耳,其中,极耳金属导体100由高纯铝、铝镀镍、高纯铜、铜镀镍、高纯镍、铜铝合金、铝镍合金、不锈钢中的一种材质制成,极耳金属导体100主要功能是能量传递的载体;

60.极耳用的金属经过特殊的表面处理后,其表面无任何污物,污渍等,并在金属表面形成一定厚度的氧化膜,此膜层具有较强的耐腐蚀性能;极耳用的绝缘膜200亲金属绝缘层201经过改性处理后,含有极性基团,如羧基、羟基、双键、羰基、氨基等,因此绝缘膜200的亲金属绝缘层201具有较强的极性,与金属的极性相似,所以绝缘膜200与金属间通过化学键形成较强的附着界面,从而保证优良的密封性能,进而保证电芯的封装界面,提高电芯的可靠性和使用寿命;

61.极耳与al pocket袋封装制作为电芯,在达到一定的使用时间或者极端条件下(如长时间高温下工作使用),当第一道绝缘膜200与金属部件的粘接界面被破坏,绝缘膜200与金属粘接的界面会逐渐分层脱落,致使电解液泄露;但电解液泄露至第二道绝缘膜200时,泄露通道被阻断,即电芯还是保持原来的状态,可以正常的工作和使用,破坏第二道绝缘膜200与金属的粘接界面,同样需要相当长的使用时间或者是极端条件,因此,增加绝缘膜200的数量级,即增加了粘接界面,也提高了电芯的使用寿命。

62.本专利提供的一种具有多道间隙式绝缘膜的极耳具有的改进效果:

63.1.具有多道间隙式绝缘膜极耳在混合试剂1.0mol/l lipf6,v

ec

:v

dmc

:v

emc

=1:1:1(含水1000ppm)或混合试剂1.0mol/l lipf6,v

ec

:v

dec

:v

emc

=1:1:1(含水1000ppm)中的可靠性,具有多道间隙式绝缘膜极耳完全浸泡在混合试剂中,85℃条件下烘烤1day~30days的老化渗透性能如下表1:

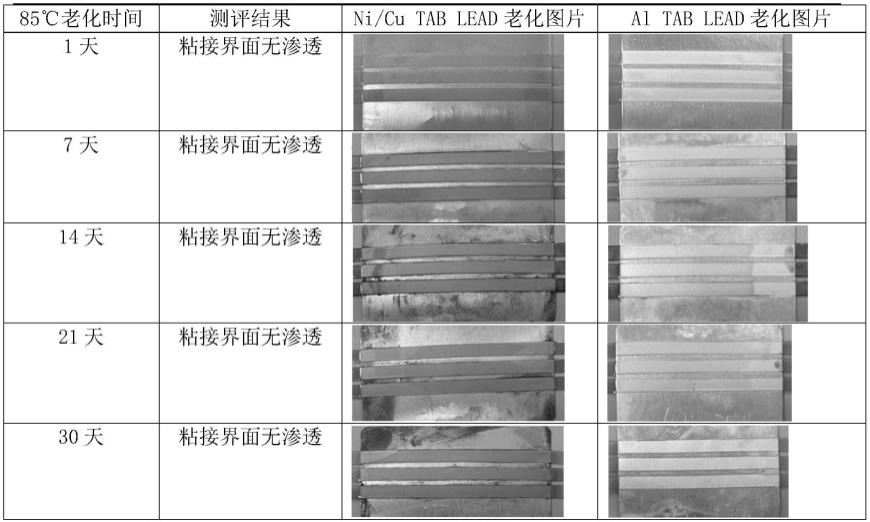

[0064][0065]

表1

[0066]

2.多道间隙式绝缘膜极耳完全浸泡在混合试剂中,每道绝缘膜200与极耳的粘接剥离强度基本一致,85℃条件下烘烤1day~30days的老化剥离强度如图3-4所示。

[0067]

3.多道间隙式绝缘膜极耳与al pocket袋封装制作为假电芯,在混合试剂1.0mol/l lipf6,v

ec

:v

dmc

:v

emc

=1:1:1(含水1000ppm)或混合试剂1.0mol/l lipf6,v

ec

:v

dec

:v

emc

=1:1:1(含水1000ppm)中浸泡,60℃条件下烘烤1day~360days的密封性能均无泄露。

[0068]

第二方面,第二实施例,一种具有多道间隙式绝缘膜的极耳的加工方法,其中,包含以下步骤:

[0069]

将金属箔卷材通过滚剪设备精密分切为规定型号规格的金属薄片,对金属薄片的侧边进行倒边、变薄后得到金属薄片连续料带,对金属薄片连续料带表面加工处理后,将绝缘膜200熔合封装在金属薄片上。

[0070]

上述的一种具有多道间隙式绝缘膜的极耳的加工方法,其中,对金属薄片连续料带表面加工处理的具体方法如下:

[0071]

金属薄片连续料带放卷、超声波脱脂、热脱脂1、热脱脂2、三级水洗、烘干、活化、三级水洗、电镀、三级水洗、烘干、钝化处理1、三级水洗、烘干、钝化处理2、三级水洗、烘干、收卷;

[0072]

将绝缘膜200熔合封装在金属薄片上的具体方法如下:

[0073]

对表面加工处理后的金属薄片连续料带进行放卷、导料、高度定位、纠偏、整形1、定位1、绝缘膜冲切、预热压绝缘膜、排气、高温封装、整形2、定位2、热封模冲切、预热压热封膜、高温热压、整形3、膜材侧翼精切、拉料、压料、落料;

[0074]

绝缘膜200的具体加工方法如下:投料、挤出、铸片、收卷、分切。

[0075]

上述的一种具有多道间隙式绝缘膜的极耳的加工方法,其中,金属薄片连续料带表面加工处理中,超声波脱脂、热脱脂1、热脱脂2采用的脱脂剂为碱性脱脂剂;活化为酸洗活化;电镀为电镀ni层;钝化处理1采用铬化膜处理或硅烷膜处理;钝化处理2采用铬化膜处理或硅烷膜处理;收卷装置含有自动纠偏、定位功能;

[0076]

绝缘膜200熔合封装在金属薄片上中,高度定位为上下高度辊装置控制连续料带的高低位置;纠偏装置为红外线光感定位纠偏;整形1为多级别上下硅胶轮辊压;定位1为金属同规格的定位槽精确定位;绝缘膜冲切为模切刀加真空装置;排气为电阻丝加热方式;高温封装为磁感加热,或者电流加热方式;整形2为铜板装置,并设计有冷却水;定位2为红外光感定位装置;热封膜300为低熔点聚烯烃材料层或者改性聚烯烃材料层、聚烯烃材料、低熔点聚烯烃材料层的复合膜;热封膜冲切为模切刀装置;预热压热封膜为电阻丝加热方式;热压膜高温热压为电阻丝加热方式;整形3为电阻丝加热方式;膜材侧翼精切为模切刀装置;拉料为伺服装置;压料为金属板加硅胶装置;落料为金属带与绝缘膜200封装后的连续料带通过冲压模切为单个的间隙式多道绝缘膜极耳。

[0077]

绝缘膜200的具体加工中,投料为原材料入料仓1、入料仓2、入料仓3、入料仓4、入料仓5、入料仓6,入料仓1内投入改性聚烯烃粒子、料仓2内投入聚烯烃粒子、料仓3内投入改性聚烯烃粒子或者低熔点聚烯烃粒子;

[0078]

入料仓4内、入料仓5内、入料仓6内均投入低熔点聚烯烃料子;或者料仓4内投入低熔点聚烯烃粒子、料仓5内投入聚烯烃粒子、料仓6内投入低熔点聚烯烃粒子;

[0079]

料仓1、料仓2、料仓3为流延机的设备的喂料口;

[0080]

挤出为聚烯烃粒子在螺杆机内熔融挤出;

[0081]

铸片为挤出的聚烯烃流体通过模头唇口间隙铸成一定厚度的厚片;

[0082]

收卷为铸成的厚片膜通过自动张力轮收为膜卷材;

[0083]

分切为收卷的膜材通过圆片刀裁切为定规格尺寸。

[0084]

综上,本发明的一种具有多道间隙式绝缘膜的极耳及其加工方法,增设的绝缘膜具有防腐蚀性,每增加一道绝缘膜,提高了极耳的可靠性,且电芯的可靠性提高1.5~2倍;与al pocket袋封装后,封印位置平整无凹陷,提高封印的外观性能;绝缘膜数量越多,电芯的可靠性越高;可满足电芯对极耳更长的使用寿命要求,20年或以上的使用寿命。

[0085]

以上对发明的具体实施例进行了描述。需要理解的是,发明并不局限于上述特定实施方式,其中未尽详细描述的设备和结构应该理解为用本领域中的普通方式予以实施;本领域技术人员可以在权利要求的范围内做出各种变形或修改做出若干简单推演、变形或替换,这并不影响发明的实质内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1