一种电芯模组的堆叠系统及方法与流程

1.本发明涉及锂电池生产领域,尤其涉及一种电芯模组的堆叠系统及方法。

背景技术:

2.众所周知,软包电芯是指外壳为软包装材料(常为铝塑复合膜)的锂电池,具有体积小、重量轻、比能量高、安全性高、设计灵活等多种优点。软包电芯在结构上采用铝塑膜包装,电池正负极也采用电池极耳结构,不同于往常的塑壳及金属壳电池。

3.电芯模组的制作需要先用两个软包电芯并联形成电芯单元,再将相邻两个电芯单元间的极耳焊接后串联来形成电芯模组。由于软包电芯形体软,不易固定,而且极易出现划痕、凹坑、褶痕等情况,因而将多个软包电芯相互固定并且将多个软包动力电池串并联连接形成软包电芯模组是较为棘手的难题。

技术实现要素:

4.本发明的目的在于提供一种电芯模组的堆叠系统,以解决现有技术中软包电芯模组存在难以制作的问题。

5.为达此目的,本发明采用以下技术方案:

6.一种电芯模组的堆叠系统,包括至少一个堆叠设备、焊接总成和上料总成,所述堆叠设备包括收料总成、第一堆叠总成和第二堆叠总成,所述第一堆叠总成和第二堆叠总成相对于所述收料总成对称设置,所述焊接总成用于将堆叠设备上的电芯单元的待焊合处焊接,所述上料总成用于将待堆叠的电芯单元送至堆叠设备,其中:

7.所述收料总成用于夹持并固定第一电芯单元,所述第一电芯单元位于待堆叠位置,所述收料总成还用于承载堆叠后的电芯单元;

8.所述第一堆叠总成用于接收并固定第n电芯单元,所述第n电芯单元与第n-1电芯单元相邻一侧的极耳重合并由焊接总成焊接,所述第一堆叠总成还被配置为将焊接后的极耳折弯成所需形状,所述第一堆叠总成同步带动第n电芯单元旋转并堆叠于第n-1电芯单元前;

9.所述第二堆叠总成用于接收并固定第n+1电芯单元,所述第n+1电芯单元与第n电芯单元相邻一侧的极耳重合并由焊接总成焊接,所述第二堆叠总成还被配置为将焊接后的极耳折弯成所需形状,所述第二堆叠总成同步带动第n+1电芯单元旋转并堆叠于第n电芯单元前,所述n为正偶数。

10.通过焊接总成、上料总成、收料总成、第一堆叠总成和第二堆叠总成的配合,能够实现将指定个数的电芯单元自动堆叠成电芯模组。本发明电芯模组的堆叠系统自动化程度高,降低了电芯模组的生产成本;采用旋转折弯的方式,对极耳的伤害小,不良品率低;采用先焊接后折弯的方式,不用担心极耳折弯后反弹,因此折弯时不需要加热极耳,降低了能耗;而且折弯极耳时仅移动待堆叠的电芯单元,已堆叠的电芯单元不需要移动,因此电芯单元的移动路径可以不用变,降低了操作难度,也进一步避免电芯单元磕伤。

11.在一些实施例中,第一堆叠总成包括夹持组件和固定夹具组件,夹持组件用于夹紧或松开第n电芯单元,固定夹具组件用于固定第n电芯单元与第n-1电芯单元相邻一侧的极耳焊接处,以在极耳焊接处两侧分别形成第一旋转中心和第二旋转中心,

12.第一堆叠总成驱动第n电芯单元依次绕第一旋转中心和第二旋转中心转动,经两次折弯后将第n电芯单元堆叠在第n-1电芯单元前方。

13.通过固定夹具组件在第n电芯单元与第n-1电芯单元的极耳的焊合处两侧形成第一旋转中心和第二旋转中心,第一堆叠总成驱动第n电芯单元依次绕第一旋转中心和第二旋转中心转动,经两次折弯后将第n电芯单元堆叠在第n-1电芯单元前方。操作简单,工作效率高。

14.在一些实施例中,第一堆叠总成还包括主折弯夹具组件和副折弯夹具组件,主折弯夹具组件夹住固定夹具组件靠近第n电芯单元一侧的极耳,副折弯夹具组件夹住固定夹具组件靠近第n-1电芯单元一侧的极耳,

15.副折弯夹具组件靠近固定夹具组件的侧边作为折弯时的第一旋转中心,固定夹具组件靠近主折弯夹具组件的侧边作为折弯时的第二旋转中心;

16.第n电芯单元绕第一旋转中心旋转时,主折弯夹具组件及固定夹具组件跟随第n电芯单元转动;

17.第n电芯单元绕第二旋转中心旋转时,主折弯夹具组件单独跟随第n电芯单元转动。

18.通过主折弯夹具组件、副折弯夹具组件和固定夹具组件的配合,将副折弯夹具组件靠近固定夹具组件的侧边作为折弯时的第一旋转中心,固定夹具组件靠近主折弯夹具组件的侧边作为折弯时的第二旋转中心,第n电芯单元绕第一旋转中心和第二旋转中心依次旋转,经两次折弯后将第n电芯单元与第n-1电芯单元之间焊合后的极耳折弯成“匚”型且将第n电芯单元堆叠在第n-1电芯单元前方。

19.在一些实施例中,第一堆叠总成还包括设置在基座上的主旋转组件和副旋转组件,主旋转组件被配置为带动夹持组件和主折弯夹具组件同步旋转,副旋转组件被配置带动所述固定夹具组件旋转。

20.通过主旋转组件和副旋转组件的配合,能够带动第n电芯单元、主折弯夹具组件及固定夹具组件绕第一旋转中心同步转动,以实现对两个电芯之间极耳的第一次折弯,通过副旋转组件同步带动夹持组件和主折弯夹具组件旋转,能带动第n电芯单元和主折弯夹具组件绕第二旋转中心同步转动,以实现对两个电芯之间极耳的第二次折弯。

21.在一些实施例中,第一堆叠总成设置有驱动主旋转组件转动的旋转驱动组件,主旋转组件和副旋转组件通过连接组件可分离式连接,

22.连接组件固定时,主旋转组件和副旋转组件同步绕第一旋转中心转动;

23.连接组件分离时,主旋转组件单独绕第二旋转中心转动。

24.通过设置主旋转组件、副旋转组件和连接组件,使主旋转组件和副旋转组件形成可分离式连接,以能够通过一个旋转驱动组件即可驱动主旋转组件和副旋转组件同步绕第一旋转中心转动,以使第n电芯单元、主折弯夹具组件及固定夹具组件绕第一旋转中心同步转动,实现对两个电芯之间极耳的第一次折弯,又能驱动副旋转组件单独绕第二旋转中心转动,以使第n电芯单元和主折弯夹具组件绕第二旋转中心同步转动,实现对两个电芯之间

极耳的第二次折弯后堆叠。提供了一种结构简单,成本低和运行稳定可靠的第一堆叠总成。

25.在一些实施例中,焊接总成包括焊接器和焊接夹具组件,焊接夹具组件用于将相邻两个电芯单元之间重合的极耳夹紧,且使待焊接处处于焊接夹具组件中间的空隙处。

26.通过焊接器和焊接夹具组件的配合,实现相邻两个电芯单元之间重合的极耳在折弯前进行自动焊接,提供了一种结构简单,便于操作的焊接总成。

27.在一些实施例中,焊接总成还包括两个分别位于焊接夹具组件两侧的阻抗检测器,阻抗检测器用于检测两个相邻电芯单元之间的极耳焊接处的焊接质量,

28.焊接总成还包括水平架设在每个堆叠设备上方的直线导轨,直线导轨上滑移安装有第一滑台和两个第二滑台,两个第二滑台分别位于第一滑台的两侧,焊接夹具组件安装在所述第一滑台上,每个第二滑台用来安装一组阻抗检测器和副折弯夹具组件,阻抗检测器位于第二滑台靠近第一滑台的一侧。

29.通过阻抗检测器检测两个相邻电芯单元之间的极耳焊缝的阻抗,以检测焊接总成的焊接质量,降低产品的不良率;同时将阻抗检测器和副折弯夹具组件设置于每个堆叠设备的上方,整体结构紧凑、布局合理、占用空间小。

30.在一些实施例中,收料总成包括输送部、接料部、规整部和移载部,其中:

31.输送部被配置为承载堆叠中的电芯模组,输送部还被配置为将堆叠好的电芯模组输送至规整工位;

32.接料部被配置为夹紧第一电芯单元并带动第一电芯单元与输送部同步移动;

33.规整部包括承载组件和夹紧组件,承载组件被配置为将规整工位处的电芯模组抬离输送部,夹紧组件安装在承载组件上,夹紧组件被配置为沿电芯模组的堆叠方向收拢或张开,以将承载组件上的电芯模组夹紧或松开;

34.移载部被配置为将规整部及其夹紧的电芯模组输送至下道工序。

35.通过输送部和接料部的配合,能够将堆叠中的电芯单元同步向输送部的输送方向向前移动一个料距,以便于下一电芯单元的堆叠;通过规整部将堆叠好的电芯模组自动规整后夹紧,最后通过移栽部将规整部及其夹紧的电芯模组输送至下道工序,工作效率高,节省人力,避免了堆叠好的电芯模组在输送过程中移位。

36.在一些实施例中,夹紧组件包括第一规整板、第二规整板、升降件和横移件,第一规整板和第二规整板沿电芯模组的输送方向分别设置于承载组件的两侧,升降件驱动第一规整板和第二规整板上升至电芯模组两侧,或下降至承载组件两侧;横移件驱动第一规整板和所述第二规整板相向运动,以夹紧承载组件上的电芯模组,或松开承载组件上的电芯模组。

37.通过升降件先驱动第一规整板和第二规整板上升至电芯模组两侧,横移件再驱动第一规整板和第二规整板相向运动,通过第一规整板和第二规整板对承载组件上的电芯模组夹紧。提供了一种结构简单,可靠的夹紧组件,通过横移件驱动两块规整板相向运动对电芯模组进行规整和定位,通用性好,能够适用不同尺寸大小的电芯模组。

38.在一些实施例中,连接组件包括限位驱动装置、限位杆和导向板,限位驱动装置固定于副旋转组件上,限位杆连接于限位驱动装置的输出端,导向板固定于主旋转组件上,

39.限位驱动装置驱动限位杆将导向板夹紧在副旋转组件上,使主旋转组件和副旋转组件保持相对静止;

40.限位驱动装置还可驱动限位杆松开导向板并脱离主旋转组件的移动路径。

41.通过限位驱动装置、限位杆和导向板的配合,能够实现第一旋转机构和第二旋转机构的相对固定或分离。提供了一种结构简单,稳定可靠的连接组件。

42.在一些实施例中,主旋转组件包括第一回转板和第一转轴,夹持组件和主折弯夹具设置于第一回转板上,第一转轴的轴线与第二旋转中心共线,副旋转组件包括第二回转板和第二转轴,固定夹具组件设置于第二回转板上,第二转轴的轴线与第一旋转中心共线,第一转轴转动连接在第二回转板的第一端上,第二转轴转动连接在第二回转板的第二端上,第二转轴安装在基座上;

43.第n电芯单元绕第一旋转中心旋转时,第一回转板与第二回转板的位置相对固定,第n电芯单元绕第二旋转中心旋转时,第二回转板与基座的位置相对固定。

44.通过设置第一回转板、第一转轴、第二回转板和第二转轴,在第n电芯单元绕第一旋转中心旋转时,第一回转板与第二回转板的位置相对固定,第n电芯单元、主折弯夹具组件及固定夹具组件绕第二转轴同步转动,实现对两个电芯之间极耳的第一次折弯,在第n电芯单元绕第二旋转中心旋转时,第二回转板与基座的位置相对固定,第n电芯单元和主折弯夹具组件绕第一转轴同步转动,实现对两个电芯之间极耳的第二次折弯后堆叠。

45.在一些实施例中,第二回转板与基座之间设置有限位组件,限位组件包括安装在基座上的限位驱动件以及开设于第二回转板上的定位孔,第n电芯单元在绕第一旋转中心旋转到位后,限位驱动件的输出端插入定位孔内。

46.通过在第二回转板与基座之间设置限位组件,第n电芯单元在绕第一旋转中心旋转到位后,将第二回转板和基座的位置相对固定。提供了一种结构简单,易于实现的限位组件。

47.在一些实施例中,旋转驱动组件通过传动组件来驱动主旋转组件转动,基座上开设有回转路径槽,传动组件包括旋转臂、延伸杆和随动轮,旋转臂沿自身长度方向开设有腰型的随动槽,延伸杆的第一端固定于第一回转板上,第二端穿过回转路径槽,随动轮安装于延伸杆的第二端且位于随动槽内,旋转驱动组件驱动旋转臂转动。

48.通过在基座上开设回转路径槽,旋转驱动组件通过旋转臂、延伸杆和随动轮组成的传动组件来驱动第一回转板转动。提供了一种结构简单,传动比准确,运行稳定可靠的传动组件;同时随动槽设置为腰型,使随动轮能在随动槽中活动,防止旋转时卡住。

49.在一些实施例中,基座上设置有与回转路径槽同心的弧形滑轨,弧形滑轨上滑动连接有与第一回转板连接的回转滑座。

50.通过设置弧形滑轨和回转滑座,回转滑座来支撑第一回转板,既能够提高旋转精度,又能减轻旋转驱动组件的负载。

51.一种电芯模组的堆叠方法,其中,其通过所述的电芯模组的堆叠系统进行堆叠,包括以下步骤:

52.s1.所述上料总成将第一电芯单元上料至所述收料总成的待堆叠位置;

53.s2.所述上料总成将第n电芯单元上料至所述第一堆叠总成;

54.s3.所述上料总成将第n+1电芯单元上料至所述第二堆叠总成;

55.s4.所述焊接总成将第n-1电芯单元和第n电芯单元相邻一侧的极耳重合处焊接;

56.s5.所述第一堆叠总成将步骤s4焊接后的极耳折弯成所需形状;

57.s6.所述收料总成和第一堆叠总成同步将堆叠后的电芯单元向后退,使第n电芯单元处于待堆叠位置;

58.s7.所述焊接总成将第n+1电芯单元和第n电芯单元相邻一侧的极耳重合处焊接;

59.s8.所述第一堆叠总成复位,所述第二堆叠总成将步骤s7焊接后的极耳折弯成所需形状;

60.s9.所述收料总成和第二堆叠总成同步将堆叠后的电芯单元向后退,使第n+1电芯单元处于待堆叠位置。

61.s10.重复上述步骤s2-s9,直至所述电芯模组内电芯单元达到指定个数。

62.本发明提供的电芯模组的堆叠方法,实现了将指定个数的电芯单元依次自动焊接后,折弯堆叠成电芯模组,自动化程度高、降低了电芯模组的生产成本。

63.在一些实施例中,步骤s3和步骤s4同步进行,步骤s8和下一轮的步骤s2同步进行。

64.根据每步骤的用时,将步骤s3和步骤s4设置为同步进行,步骤s8和下一轮的步骤s2设置为同步进行,提高了电芯模组的堆叠系统的设备利用率和工作效率。

65.在一些实施例中,堆叠系统的堆叠设备为两个,上料总成每次均是依次在两个堆叠设备上料。

66.通过设置两个堆叠设备,上料总成每次均依次在两个堆叠设备上料,提高了电芯模组的堆叠系统的设备利用率和工作效率。

67.一种电芯模组的堆叠方法,其通过所述的电芯模组的堆叠系统进行堆叠,包括以下步骤:

68.s1.所述上料总成将第一电芯单元上料至所述收料总成的待堆叠位置;

69.s2.所述上料总成将第n电芯单元上料至所述第一堆叠总成的夹持组件;

70.s3.所述上料总成将第n+1电芯单元上料至所述第二堆叠总成的夹持组件;

71.s4.所述焊接夹具组件将第n-1电芯单元和第n电芯单元相邻一侧的极耳重合处夹紧,所述焊接器将极耳重合处焊接;

72.s5.所述焊接夹具组件松开极耳并由第一滑台移走,所述第一堆叠总成对应的所述第二滑台带动其上的阻抗检测器检测焊接质量,若焊接质量正常,则阻抗检测器松开极耳并升起,并由主折弯夹具组件、固定夹具组件和副折弯夹具组件同步夹紧极耳,若焊接质量不正常,报错并由人工取走第n-1电芯单元和第n电芯单元;

73.s6.所述第一堆叠总成将步骤s5夹紧后的极耳折弯成所需形状;

74.s7.所述收料总成和第一堆叠总成同步将堆叠后的电芯单元向后退,使第n电芯单元处于待堆叠位置;

75.s8.所述焊接夹具组件将第n电芯单元和第n+1电芯单元相邻一侧的极耳重合处夹紧,所述焊接器将极耳重合处焊接;

76.s9.所述焊接夹具组件松开极耳并由第一滑台移走,所述第二堆叠总成对应的所述第二滑台带动其上的阻抗检测器检测焊接质量,若焊接质量正常,则阻抗检测器松开极耳并升起,并由主折弯夹具组件、固定夹具组件和副折弯夹具组件同步夹紧极耳,若焊接质量不正常,报错并由人工取走第n电芯单元和第n+1电芯单元;

77.s10.所述第一堆叠总成复位,所述第二堆叠总成将步骤s9夹紧后的极耳折弯成所需形状;

78.s11.所述收料总成和第二堆叠总成同步将堆叠后的电芯单元向后退,使第n+1电芯单元处于待堆叠位置。

79.s12.重复上述步骤s2-s11,直至所述电芯模组内电芯单元达到指定个数。

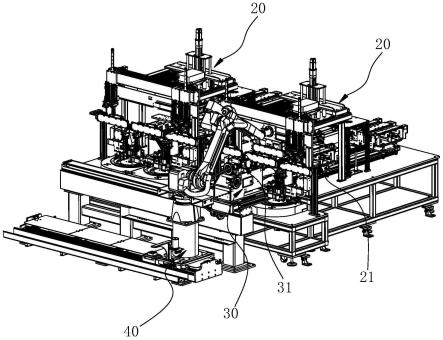

80.本发明提供的电芯模组的堆叠方法,实现了将指定个数的电芯单元依次自动焊接后,折弯堆叠成电芯模组,自动化程度高、降低了电芯模组的生产成本;同时在相邻两个电芯单元的焊接后,增加了对焊接质量的检测工序,将焊接质量不正常的电芯单元及时剔除,进而保证了电芯模组的生产质量,降低了电芯模组的不良率。

附图说明

81.图1是现有的电芯单元的结构示意图;

82.图2是现有的电芯模组的结构示意图;

83.图3是本发明实施例提供的电芯模组的堆叠系统的立体结构示意图;

84.图4是本发明实施例中的堆叠设备的立体结构示意图;

85.图5是本发明实施例中的第一堆叠总成的第一视角的立体结构示意图;

86.图6是图5中a处的局部放大示意图;

87.图7是本发明实施例中的第一堆叠总成的第二视角的立体结构示意图;

88.图8是图7中b处的局部放大示意图;

89.图9是本发明实施例中的旋转驱动组件的驱动方式的结构示意图;

90.图10是本发明实施例中的焊接夹具组件的立体结构示意图;

91.图11是本发明实施例中的收料总成的立体结构示意图;

92.图12是本发明实施例中的规整部的立体结构示意图;

93.图13是本发明实施例中的检测组件的立体结构示意图。

94.图1至图13中包括如下附图标记:

95.电芯模组10:电芯单元11、极耳12;

96.堆叠设备20:收料总成21、输送部210、接料部211、安装架2110、第二横移件2111、第三升降件2112、规整部212、承载组件2120、第一规整板2121、第二规整板2122、第二升降件2123、第一横移件2124、夹块2125、移载部213、高度检测组件214、长度检测组件215、第一堆叠总成22、夹持组件220、固定夹具组件221、主折弯夹具组件222、副折弯夹具组件223、基座224、第一限位驱动件2240、第二限位驱动件2241、回转路径槽2242、弧形滑轨2243、回转滑座2244、主旋转组件225、第一回转板2250、第一转轴2251、第二定位孔2252、副旋转组件226、第二回转板2260、第二转轴2261、第一定位孔2262、旋转驱动组件227、旋转臂2270、延伸杆2271、随动轮2272、随动槽2273、连接组件228、限位驱动装置2280、限位杆2281、导向板2282、第二堆叠总成23;

97.焊接总成30:焊接器31、焊接夹具组件32、阻抗检测器33、直线导轨34、第一滑台35、第二滑台36;

98.上料总成40;

99.第一升降件50。

具体实施方式

100.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

101.请参阅图1和图2所示,本实施例的电芯模组10的制作需要先用两个软包电芯并联形成电芯单元11,再将相邻两个电芯单元11之间的极耳12焊接后串联来形成电芯模组10,由于软包电芯形体软,不易固定,而且极易出现划痕、凹坑、褶痕等情况,因而将多个软包电芯相互固定并且将多个软包动力电池串并联连接形成软包电芯模组是较为棘手的难题。

102.因此,本发明提供了一种电芯模组的堆叠系统,用于实现将指定个数的电芯单元自动焊接并堆叠形成电芯模组,请参阅图3所示,本发明实施例提供的一种电芯模组的堆叠系统包括至少一个堆叠设备20、焊接总成30和上料总成40,堆叠设备20包括收料总成21、第一堆叠总成22和第二堆叠总成23,第一堆叠总成22和第二堆叠总成23相对于收料总成21对称设置,焊接总成30用于将堆叠设备20上的电芯单元的待焊合处焊接,上料总成40用于将待堆叠的电芯单元送至堆叠设备20,收料总成21用于夹持并固定第一电芯单元,第一电芯单元位于待堆叠位置,收料总成21还用于承载堆叠后的电芯单元;第一堆叠总成22用于接收并固定第n电芯单元,第n电芯单元与第n-1电芯单元相邻一侧的极耳重合并由焊接总成30焊接,第一堆叠总成22还被配置为将焊接后的极耳折弯成所需形状,第一堆叠总成22同步带动第n电芯单元旋转并堆叠于第n-1电芯单元前;第二堆叠总成23用于接收并固定第n+1电芯单元,第n+1电芯单元与第n电芯单元相邻一侧的极耳重合并由焊接总成30焊接,第二堆叠总成23还被配置为将焊接后的极耳折弯成所需形状,第二堆叠总成23同步带动第n+1电芯单元旋转并堆叠于第n电芯单元前,n为正偶数。

103.可见,通过收料总成21夹持并固定位于堆叠位置的第一电芯单元,上料总成40将后续待堆叠的电芯单元送至堆叠设备20,焊接总成30将堆叠设备20上的相邻两个电芯单元的待焊合处焊接,第一堆叠总成22将第n电芯单元与第n-1电芯单元之间焊接的极耳折弯成所需形状并将第n电芯单元堆叠于第n-1电芯单元前,第二堆叠总成23将第n电芯单元与第n+1电芯单元之间焊接的极耳折弯成所需形状并将第n+1电芯单元堆叠于第n电芯单元前。

104.本发明提供的电芯模组的堆叠系统能够实现将指定个数的电芯单元焊接并堆叠形成电芯模组,工作效率高,降低了电芯模组的生产成本。采用旋转折弯的方式,对极耳的伤害小,不良品率低;采用先焊接后折弯的方式,不用担心极耳折弯后反弹,因此折弯时不需要加热极耳,降低了能耗;而且折弯极耳时仅移动待堆叠的电芯单元,已堆叠的电芯单元不需要移动,因此电芯单元的移动路径可以不用变,降低了操作难度,也进一步避免电芯单元磕伤。

105.请参阅图4所示,可选的,第一堆叠总成22包括夹持组件220和固定夹具组件221,夹持组件220用于夹紧或松开第n电芯单元,固定夹具组件221用于固定第n电芯单元与第n-1电芯单元相邻一侧的极耳焊接处,以在极耳焊接处两侧分别形成第一旋转中心和第二旋转中心,第一堆叠总成22驱动第n电芯单元依次绕第一旋转中心和第二旋转中心转动,经两次折弯后将第n电芯单元堆叠在第n-1电芯单元前方。

106.可见,通过固定夹具组件221在第n电芯单元与第n-1电芯单元的极耳的焊合处两侧形成第一旋转中心和第二旋转中心,第一堆叠总成22驱动第n电芯单元依次绕第一旋转中心和第二旋转中心转动,经两次折弯后将第n电芯单元堆叠在第n-1电芯单元前方。提供

了一种操作简单,工作效率高的折弯和堆叠方式。

107.请参阅图5和图6所示,可选的,第一堆叠总成22还包括主折弯夹具组件222和副折弯夹具组件223,主折弯夹具组件222夹住固定夹具组件221靠近第n电芯单元一侧的极耳,副折弯夹具组件223夹住固定夹具组件221靠近第n-1电芯单元一侧的极耳,副折弯夹具组件223靠近固定夹具组件221的侧边作为折弯时的第一旋转中心,固定夹具组件221靠近主折弯夹具组件222的侧边作为折弯时的第二旋转中心;第n电芯单元绕第一旋转中心旋转时,主折弯夹具组件222及固定夹具组件221跟随第n电芯单元转动;第n电芯单元绕第二旋转中心旋转时,主折弯夹具组件222单独跟随第n电芯单元转动。

108.可见,通过固定夹具组件221、主折弯夹具组件222和副折弯夹具组件223的配合,以在第n电芯单元和第n-1电芯单元之间的极耳焊合处两侧形成第一旋转中心和第二旋转中心,将副折弯夹具组件223靠近固定夹具组件221的侧边作为折弯时的第一旋转中心,固定夹具组件221靠近主折弯夹具组件222的侧边作为折弯时的第二旋转中心,第n电芯单元绕第一旋转中心和第二旋转中心依次旋转,经两次折弯后将第n电芯单元与第n-1电芯单元之间焊合后的极耳折弯成“匚”型且将第n电芯单元堆叠在第n-1电芯单元前方。既能实现了第n电芯单元和第n-1电芯单元的两次旋转折弯及堆叠,同时又提供了一种结构简单,夹持稳定可靠的夹具组件,以保证第n电芯单元在折弯和堆叠时的稳定性和可靠性。

109.可选的,第一堆叠总成22还包括设置在基座224上的主旋转组件225和副旋转组件226,主旋转组件225被配置为带动夹持组件220和主折弯夹具组件222同步旋转,副旋转组件226被配置带动固定夹具组件221旋转。

110.可见,通过主旋转组件225和副旋转组件226的配合,能够带动第n电芯单元、主折弯夹具组件222及固定夹具组件221绕第一旋转中心同步转动,以实现对两个电芯之间极耳的第一次折弯,通过副旋转组件226同步带动夹持组件220和主折弯夹具组件222旋转,能带动第n电芯单元和主折弯夹具组件222绕第二旋转中心同步转动,以实现对两个电芯之间极耳的第二次折弯。

111.请参阅图7至图9所示,可选的,第一堆叠总成22设置有驱动主旋转组件225转动的旋转驱动组件227,主旋转组件225和副旋转组件226通过连接组件228可分离式连接,连接组件228固定时,主旋转组件225和副旋转组件226同步绕第一旋转中心转动;连接组件228分离时,主旋转组件225单独绕第二旋转中心转动。

112.可见,通过设置主旋转组件225、副旋转组件226和连接组件228,使主旋转组件225和副旋转组件226形成可分离式连接,以能够通过一个旋转驱动组件227即可驱动主旋转组件225和副旋转组件226同步绕第一旋转中心转动,以使第n电芯单元、主折弯夹具组件222及固定夹具组件221绕第一旋转中心同步转动,实现对两个电芯之间极耳的第一次折弯,又能驱动副旋转组件226单独绕第二旋转中心转动,以使第n电芯单元和主折弯夹具组件222绕第二旋转中心同步转动,实现对两个电芯之间极耳的第二次折弯后堆叠。提供了一种结构简单,成本低和运行稳定可靠的第一堆叠总成。

113.可选的,连接组件228包括限位驱动装置2280、限位杆2281和导向板2282,限位驱动装置2280固定于副旋转组件226上,限位杆2281连接于限位驱动装置2280的输出端,导向板2282固定于主旋转组件225上,限位驱动装置2280驱动限位杆2281将导向板2282夹紧在副旋转组件226上,使主旋转组件225和副旋转组件226保持相对静止;限位驱动装置2280还

可驱动限位杆2281松开导向板2282并脱离主旋转组件225的移动路径。

114.可见,通过限位驱动装置2280、限位杆2281和导向板2282的配合,能够实现主旋转组件225和副旋转组件226的相对固定或分离。提供了一种结构简单,稳定可靠的连接组件。

115.可选的,主旋转组件225包括第一回转板2250和第一转轴2251,夹持组件220和主折弯夹具组件222设置于第一回转板2250上,第一转轴2251的轴线与第二旋转中心共线,副旋转组件226包括第二回转板2260和第二转轴2261,固定夹具组件221设置于第二回转板2260上,第二转轴2261的轴线与第一旋转中心共线,第一转轴2250转动连接在第二回转板2260的第一端上,第二转轴2261转动连接在第二回转板2260的第二端上,第二转轴2261安装在基座224上;第n电芯单元绕第一旋转中心旋转时,第一回转板2250与第二回转板2260的位置相对固定,第n电芯单元绕第二旋转中心旋转时,第二回转板2260与基座224的位置相对固定。

116.可见,通过设置第一回转板2250、第一转轴2251、第二回转板2260和第二转轴2261,在第n电芯单元绕第一旋转中心旋转时,第一回转板2250与第二回转板2260的位置相对固定,第n电芯单元、主折弯夹具组件222及固定夹具组件221绕第二转轴2261同步转动,实现对两个电芯之间极耳的第一次折弯,在第n电芯单元绕第二旋转中心旋转时,第二回转板2260与基座224的位置相对固定,第n电芯单元和主折弯夹具组件222绕第一转轴2251同步转动,实现对两个电芯之间极耳的第二次折弯后堆叠。

117.可选的,第二回转板2260与基座224之间设置有第一限位组件,第一限位组件包括安装在基座224上的第一限位驱动件2240以及开设于第二回转板2260上的第一定位孔2262,第n电芯单元在绕第一旋转中心旋转到位后,第一限位驱动件2240的输出端插入第一定位孔2262内。

118.可见,通过在第二回转板2260与基座224之间设置第一限位组件,第n电芯单元在绕第一旋转中心旋转到位后,第一限位驱动件2240的输出端插入第一定位孔2262内,以将第二回转板2260和基座224的位置相对固定。

119.可选的,第一回转板2250与基座224之间设置第二限位组件,第二限位组件包括安装在基座224上的第二限位驱动件2241以及开设于第一回转板2250上的第二定位孔2252,第n电芯单元在绕第二旋转中心旋转到位后,第二限位驱动件2241的输出端插入第二定位孔2252内。

120.可见,通过在第一回转板2250与基座224之间设置第二限位组件,第n电芯单元在绕第二旋转中心旋转到位后,第二限位驱动件2241的输出端插入第二定位孔2252内,以将第一回转板2250和基座224的位置相对固定,以使整个第一堆叠总成22固定,避免第一堆叠总成22影响后续的极耳的焊接工作。

121.请参阅图5、图6和图9所示,可选的,旋转驱动组件227通过传动组件来驱动主旋转组件225转动,基座224上开设有回转路径槽2242,传动组件包括旋转臂2270、延伸杆2271和随动轮2272,旋转臂2270沿自身长度方向开设有腰型的随动槽2273,延伸杆2271的第一端固定于第一回转板2252上,第二端穿过回转路径槽2242,随动轮2272安装于延伸杆2271的第二端且位于随动槽2273内,旋转驱动组件227驱动旋转臂2270转动。

122.可见,通过在基座224上开设回转路径槽2242,旋转驱动组件227通过旋转臂2270、延伸杆2271和随动轮2272组成的传动组件来驱动第一回转板2252转动。提供了一种结构简

单,传动比准确,运行稳定可靠的传动组件;同时随动槽2273设置为腰型,使随动轮2272能在随动槽2273中活动,防止旋转时卡住。

123.可选的,基座224上设置有与回转路径槽2242同心的弧形滑轨2243,弧形滑轨2243上滑动连接有与第一回转板2252连接的回转滑座2244。

124.可见,通过设置弧形滑轨2243和回转滑座2244,回转滑座2244来支撑第一回转板2252,既能够提高旋转精度,又能减轻旋转驱动组件227的负载。

125.请再次参阅图5所示,可选的,固定夹具组件221、主折弯夹具组件222和副折弯夹具组件223均连接有第一升降件50,通过第一升降件50驱动固定夹具组件221、主折弯夹具组件222和副折弯夹具组件223做升降动作。

126.可见,通过第一升降件50来分别驱动固定夹具组件221、主折弯夹具组件222和副折弯夹具组件223升降,在电芯单元上料和极耳焊接时,主折弯夹具组件222和固定夹具组件221下降,副折弯夹具组件223上升,进行避让;当相邻两个电芯单元之间的极耳焊接完成后,主折弯夹具组件222和固定夹具组件221上升,副折弯夹具组件223下降,对两个电芯单元之间焊接后的极耳夹持固定。

127.可选的,本实施例中第二堆叠总成23和第一堆叠总成22的结构相同,故在此对第二堆叠总成不再累述。

128.请参阅图3和图10所示,可选的,焊接总成30包括焊接器31和焊接夹具组件32,焊接夹具组件32用于将相邻两个电芯单元之间重合的极耳夹紧,且使待焊接处处于焊接夹具组件32中间的空隙处。

129.通过焊接器31和焊接夹具组件32的配合,实现相邻两个电芯单元之间重合的极耳在折弯前进行自动焊接,提供了一种结构简单,便于操作的焊接总成。

130.可选的,焊接总成30还包括两个分别位于焊接夹具组件32两侧的阻抗检测器33,阻抗检测器33用于检测两个相邻电芯单元之间的极耳焊接处的焊接质量,焊接总成30还包括水平架设在每个堆叠设备20上方的直线导轨34,直线导轨34上滑移安装有第一滑台35和两个第二滑台36,两个第二滑台36分别位于35第一滑台的两侧,焊接夹具组件32安装在第一滑台35上,每个第二滑台36用来安装一组阻抗检测器33和副折弯夹具组件223,阻抗检测器33位于第二滑台36靠近第一滑台35的一侧。

131.可见,通过阻抗检测器33检测两个相邻电芯单元之间的极耳焊缝的阻抗,以检测焊接总成的焊接质量,降低产品的不良率;同时将阻抗检测器33和副折弯夹具组件223设置于每个堆叠设备20的上方,整体结构紧凑、布局合理、占用空间小。

132.请参阅图11至图13所示,可选的,收料总成21包括输送部210、接料部211、规整部212和移载部213,输送部210采用窄带输送线,输送部210被配置为承载堆叠中的电芯模组,输送部210还被配置为将堆叠好的电芯模组输送至规整工位;接料部211被配置为夹紧第一电芯单元并带动第一电芯单元与输送部210同步移动;规整部212包括承载组件2120和夹紧组件,承载组件2120被配置为将规整工位处的电芯模组抬离输送部210,夹紧组件安装在承载组件2120上,夹紧组件被配置为沿电芯模组的堆叠方向收拢或张开,以将承载组件2120上的电芯模组夹紧或松开;移载部213被配置为将规整部212及其夹紧的电芯模组输送至下道工序。

133.可见,通过输送部210和接料部211的配合,能够将堆叠中的电芯单元同步向输送

部的输送方向向前移动一个料距(即一个电芯单元厚度),以便于下一电芯单元的堆叠;通过规整部212将堆叠好的电芯模组自动规整后夹紧,最后通过移栽部213将规整部212及其夹紧的电芯模组输送至下道工序,工作效率高,节省人力,避免了堆叠好的电芯模组在输送过程中移位。

134.可选的,夹紧组件包括第一规整板2121、第二规整板2122、第二升降件2123和第一横移件2124,第一规整板2121和第二规整板2122沿电芯模组的输送方向分别设置于承载组件2120的两侧,第二升降件2123驱动第一规整板2121和第二规整板2122上升至电芯模组两侧,或下降至承载组件2120两侧;第一横移件2124驱动第一规整板2121和第二规整板2122相向运动,以夹紧承载组件2120上的电芯模组,或松开承载组件2120上的电芯模组。

135.可见,通过第二升降件2123先驱动第一规整板2121和第二规整板2122上升至电芯模组两侧,第一横移件2124再驱动第一规整板2121和第二规整板2122相向运动,通过第一规整板2121和第二规整板2122对承载组件2120上的电芯模组夹紧。提供了一种结构简单,可靠的夹紧组件,通过第一横移件2124驱动两块规整板相向运动对电芯模组进行规整和定位,通用性好,能够适用不同尺寸大小的电芯模组。

136.可选的,第一规整板2121和第二规整板2122靠近承载组件2120的侧面上部安装有夹块2125,夹块2125用于夹紧承载组件2120上的电芯模组。

137.可见,通过夹块2125对电芯模组夹紧,减轻了对电芯模组的局部受压,避免电芯软包被压坏。

138.可选的,输送部210的上方架设有安装架2110,安装架2110上设置有第二横移件2111和第三升降件2112,第二横移件2111的固定端安装于安装架2110上,第二横移件2111的活动端连接第三升降件2112,第三升降件2112的驱动端连接接料部211。

139.可见,通过第二横移件2111驱动接料部211沿输送部210的输送方向向前移动,配合输送部210,实现将堆叠中的电芯单元同步向输送部的输送方向向前移动一个料距,第三升降件2112被配置为驱动接料部211升降。

140.可选的,收料总成21还包括用于检测电芯模组的对齐度的检测组件,检测组件包括用于检测电芯模组在高度方向上是否平齐的高度检测组件214和用于检测电芯模组在长度方向上是否平齐的长度检测组件215。

141.可选的,高度检测组件214借助两组可升降的光纤传感器来检测电芯模组在高度方向上是否平齐;长度检测组件215借助相机和光源的配合来拍摄电芯模组长度方向两侧边缘的清晰照片,并通过图像识别来确定电芯模组在长度方向上是否平齐。

142.上述电芯电芯模组的堆叠系统具有以下优点:

143.1)实现了电芯模块的依次自动化串联折弯堆叠的生产方式,电芯模块的移动均是通过预设路径的机械构件,保证电芯模块不会出现划痕、凹坑、褶痕等情况,工作效率高、降低了电芯模组的生产成本;

144.2)采用二次旋转来折弯极耳,操作简单,对极耳的伤害小,不良品率低;

145.3)采用先焊接后折弯的方式,不用担心极耳折弯后反弹,因此折弯时不需要加热极耳,降低了能耗;

146.4)折弯极耳时仅移动待堆叠的电芯单元,已堆叠的电芯单元不需要移动,因此电芯单元的移动路径可以不用变,降低了操作难度,也进一步避免电芯单元磕伤;

147.5)根据每步骤的用时来排布产线的配置,两套堆叠设备20共用上料总成30及焊接总成30,每套堆叠设备20仅有一个焊接夹具组件32,保证工作效率的同时,也能降低能耗及成本。

148.一种电芯模组的堆叠方法,其中,其通过所述的电芯模组的堆叠系统进行堆叠,包括以下步骤:

149.s1.上料总成40将第一电芯单元上料至收料总成21的待堆叠位置;

150.s2.上料总成40将第n电芯单元上料至第一堆叠总成22;

151.s3.上料总成40将第n+1电芯单元上料至第二堆叠总成23;

152.s4.焊接总成30将第n-1电芯单元和第n电芯单元相邻一侧的极耳重合处焊接;

153.s5.第一堆叠总成22将步骤s4焊接后的极耳折弯成所需形状;

154.s6.收料总成21和第一堆叠总成22同步将堆叠后的电芯单元向后退,使第n电芯单元处于待堆叠位置;

155.s7.焊接总成30将第n+1电芯单元和第n电芯单元相邻一侧的极耳重合处焊接;

156.s8.第一堆叠总成22复位,第二堆叠总成23将步骤s7焊接后的极耳折弯成所需形状;

157.s9.收料总成21和第二堆叠总成23同步将堆叠后的电芯单元向后退,使第n+1电芯单元处于待堆叠位置。

158.s10.重复上述步骤s2-s9,直至电芯模组内电芯单元达到指定个数。

159.可见,本发明提供的电芯模组的堆叠方法,实现了将指定个数的电芯单元依次自动焊接后,折弯堆叠成电芯模组,自动化程度高、降低了电芯模组的生产成本。

160.可选的,步骤s3和步骤s4同步进行,步骤s8和下一轮的步骤s2同步进行。

161.可见,根据每步骤的用时,将步骤s3和步骤s4设置为同步进行,步骤s8和下一轮的步骤s2设置为同步进行,提高了电芯模组的堆叠系统的设备利用率和工作效率。

162.可选的,堆叠系统的堆叠设备20为两个,上料总成40每次均是依次在两个堆叠设备20上料。

163.可见,通过设置两个堆叠设备20,上料总成40每次均依次在两个堆叠设备20上料,提高了电芯模组的堆叠系统的设备利用率和工作效率。

164.一种电芯模组的堆叠方法,其通过所述的电芯模组的堆叠系统进行堆叠,包括以下步骤:

165.s1.上料总成40将第一电芯单元上料至收料总成21的待堆叠位置;

166.s2.上料总成40将第n电芯单元上料至第一堆叠总成22的夹持组件;

167.s3.上料总成40将第n+1电芯单元上料至第二堆叠总成23的夹持组件;

168.s4.焊接夹具组件32将第n-1电芯单元和第n电芯单元相邻一侧的极耳重合处夹紧,焊接器31将极耳重合处焊接;

169.s5.焊接夹具组件32松开极耳并由第一滑台35移走,第一堆叠总成22对应的第二滑台36带动其上的阻抗检测器33检测焊接质量,若焊接质量正常,则阻抗检测器33松开极耳并升起,并由主折弯夹具组件222、固定夹具组件221和副折弯夹具组件223同步夹紧极耳,若焊接质量不正常,报错并由人工取走第n-1电芯单元和第n电芯单元;

170.s6.第一堆叠总成22将步骤s5夹紧后的极耳折弯成所需形状;

171.s7.收料总成21和第一堆叠总成22同步将堆叠后的电芯单元向后退,使第n电芯单元处于待堆叠位置;

172.s8.焊接夹具组件32将第n电芯单元和第n+1电芯单元相邻一侧的极耳重合处夹紧,焊接器31将极耳重合处焊接;

173.s9.焊接夹具组件32松开极耳并由第一滑台35移走,第二堆叠总成22对应的第二滑台36带动其上的阻抗检测器33检测焊接质量,若焊接质量正常,则阻抗检测器33松开极耳并升起,并由主折弯夹具组件222、固定夹具组件221和副折弯夹具组件223同步夹紧极耳,若焊接质量不正常,报错并由人工取走第n电芯单元和第n+1电芯单元;

174.s10.第一堆叠总成22复位,第二堆叠总成23将步骤s9夹紧后的极耳折弯成所需形状;

175.s11.收料总成21和第二堆叠总成23同步将堆叠后的电芯单元向后退,使第n+1电芯单元处于待堆叠位置。

176.s12.重复上述步骤s2-s11,直至电芯模组内电芯单元达到指定个数。

177.本发明提供的电芯模组的堆叠方法,实现了将指定个数的电芯单元依次自动焊接后,折弯堆叠成电芯模组,自动化程度高、降低了电芯模组的生产成本;同时在相邻两个电芯单元的焊接后,增加了对焊接质量的检测工序,将焊接质量不正常的电芯单元及时剔除,进而保证了电芯模组的生产质量,降低了电芯模组的不良率。

178.以上实施例只是阐述了本发明的基本原理和特性,本发明不受上述事例限制,在不脱离本发明精神和范围的前提下,本发明还有各种变化和改变,这些变化和改变都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1