储能装置、用电设备以及卷绕方法与流程

1.本技术涉及储能领域,尤其涉及一种储能装置、用电设备以及卷绕方法。

背景技术:

2.锂电池生产的过程中需要将正极片、隔膜和负极片层叠后卷绕形成卷芯,再将两个或者多个卷芯串联或者并联以形成电池的电芯。目前的锂电池生产过程中,电芯卷绕过程中需要人工判定卷绕完成的位置,无法实现卷绕自动化。

技术实现要素:

3.有鉴于此,本技术提供储能装置、用电设备以及卷绕方法,以解决上述技术问题。

4.本技术第一方面提供了一种储能装置,包括电极片和隔膜,所述电极片和隔膜层叠后卷绕形成裸电芯;所述电极片沿其宽度方向的一侧端部连接有极耳,所述极耳包括第一极耳和第二极耳,所述第一极耳邻近所述电极片沿其长度方向的一侧端部设置;所述第一极耳上设置有u形缺口。

5.本技术第二方面提供了一种用电设备,包括至少一个上述的储能装置,所述储能装置用于提供电能。

6.本技术第三方面提供了一种卷绕方法,应用于第一方面所述的储能装置,所述卷绕方法包括以下步骤:步骤一、将所述电极片和隔膜层叠置于卷绕机进行卷绕;步骤二、卷绕机上的感应器感应所述第一极耳上的u形缺口,判断所述第一极耳的位置;步骤三、沿所述电极片的长度方向,在靠近所述第一极耳的位置裁切所述电极片,结束卷绕。

7.从而,本技术中,所述第一极耳上设置有u形缺口。所述u形缺口标记所述裸电芯完成卷绕的位置,所述电极片被卷绕形成所述裸电芯的过程中基于所述u形缺口确定完成卷绕的位置,通过识别所述u形缺口的方式来识别所述裸电芯完成卷绕的位置,并在靠近所述第一极耳的位置裁切所述电极片,结束卷绕,无需人工确定卷绕终止位置,实现了卷绕自动化。

附图说明

8.为了更清楚地说明本技术实施例的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本技术一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

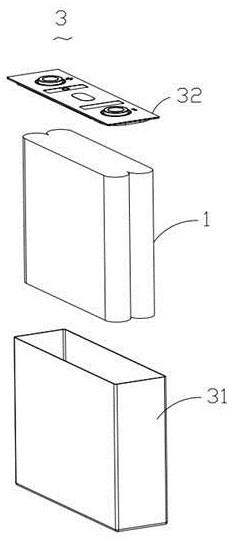

9.图1为本技术一实施例中的电池单体的立体结构示意图;图2为图1的拆解示意图;图3为本技术第一实施例中的电极片的结构示意图;

图4为图3中iv处的局部放大示意图;图5为本技术第二实施例中的第一极耳的结构示意图;图6为本技术第三实施例中的第一极耳的结构示意图;图7为本技术第四实施例中的第一极耳的结构示意图;图8为本技术第五实施例中的第一极耳的结构示意图;图9为本技术第六实施例中的第一极耳的结构示意图;图10为图3中的电极片卷绕后的结构示意图;图11为本技术一实施例中的裸电芯组件的立体结构示意图;图12为图2旋转180度后的结构示意图;图13为本技术一实施例中的极耳与转接片焊接后的结构示意图;图14为本技术一实施例中的卷绕方法的流程示意图。

10.附图标记:电池单体3;裸电芯组件2;裸电芯1、壳体31、盖板32;电极片10、极耳11、极耳根部110、第一极耳13、第二极耳12;长度方向l、宽度方向w、厚度方向t;u形缺口130、第一端部131、内侧壁1301、第一圆弧1303;锯齿状缺口135、波浪状缺口132、方波状缺口133、斜角缺口134;转接片320;焊印区域3201。

具体实施方式

11.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

12.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。

13.本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别不同对象,而非用于描述特定顺序。本技术中使用的“一个”、“一”或“该”等类似词语也不表示数量限制,而只是用来表示存在至少一个。“包括”或者“包含”等类似的词语意指出现该词语前面的元件或物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其它元件或物件。“连接”或者相连等类似的词语并非限定于物理的或者机械的连接,而是可以包含电性的连接,不管是直接的还是间接的。

14.在本说明书的描述中,参考术语“实施例”、“具体实施例”、“示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而

且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

15.本技术的储能装置,可以是电池单体,也可也是包括电池单体的电池模组、电池包和电池簇等具有电能存储功能的装置,下面以图1所示的电池单体3为例进行说明。

16.如图2所示,电池单体3包括裸电芯1,壳体31和盖板32,裸电芯1由图3所示的电极片10和隔膜层叠后卷绕而成;如图3所示,电极片10沿其宽度方向w的一侧端部连接有极耳11,极耳11包括第一极耳13和第二极耳12,其中,第一极耳13邻近电极片10沿其长度方向l的一侧端部设置;如图4所示,第一极耳13上设置有u形缺口130。

17.可以理解的是,电极片10沿其长度方向l的一侧端部即为卷绕过程中电极片10的卷绕终止位置,通过第一极耳13上的u形缺口130,可以在卷绕过程中确定电极片10的卷绕终止位置,进而执行相应的控制操作,以实现卷绕过程自动化。

18.为了方便后续描述,特定义宽度方向w和长度方向l,其中,电极片10整体呈长条状,其长度尺寸远远大于其宽度尺寸,宽度方向w是电极片10的宽度方向,长度方向l为电极片10的长度方向,具体如图3所示。

19.可以理解的是,第一极耳13邻近电极片10沿其长度方向l的一侧端部设置是指第一极耳13与电极片10沿其长度方向l的一侧端部之间的距离小于预设距离,当识别到第一极耳13的u形缺口130时,即可产生相应的控制指令,并响应控制指令切断电极片10,以得到一个裸电芯1,无需人工确定卷绕终止位置,实现了卷绕自动化。

20.一实施例中,请一并参考图4,第一极耳13包括远离电极片10的第一端部131,第一极耳13自其第一端部131向靠近电极片10的一侧切割形成u形缺口130,u形缺口130沿电极片10的长度方向l的尺寸为u形缺口130的宽度,u形缺口130沿电极片10的宽度方向w的尺寸为u形缺口130的深度,u形缺口130的深度与宽度的比值大于1.5小于2。

21.因为u形缺口130沿u形缺口130的深度方向的切割会比沿u形缺口130的宽度的切割容易,本技术中通过限定u形缺口130的深度与宽度的比值大于1.5小于2,一方面方便在第一极耳13上切割出u形缺口130,另一方面避免u形缺口130的深度过大使得第一极耳13上没有足够的空间进行切割。

22.一实施例中,沿电极片10的宽度方向w,第一极耳13的宽度小于第二极耳12的宽度,第一极耳13与第二极耳12的宽度比大于0.5小于1,第一极耳13与第二极耳12的宽度差大于等于2mm。

23.从而,通过上述设置,使得第一极耳13的整体标识性进一步提高,电极片10在卷绕过程中,识别设备对第一极耳13的识别准备性进一步提高,从而进一步提高由电极片10卷绕形成的裸电芯1的合格率,极大的提高了生产效益。

24.在一实施例中,u形缺口130的内侧壁1301与第一极耳13的第一端部131通过第一圆弧1303连接。第一圆弧1303的半径与u形缺口130的宽度比值大于0.15小于1.2,第一圆弧1303的半径与u形缺口130的深度的比值大于0.05小于0.15。

25.从而,通过设置第一圆弧1303,可以进一步方便加工u形缺口130,而且,不容易产生毛刺,在电极片10卷绕成裸电芯1后,第一极耳13上掉落金属颗粒的可能性将很大程度的降低,这样可以避免金属颗粒掉入裸电芯1内部引起短路的问题,也可以避免毛刺扎破电池单体的封装膜进而引发漏液的问题。

26.请参考图5,图5为本技术第二实施例中的第一极耳的结构示意图。在第二实施例中,第一极耳13上的u形缺口130被省略,沿电极片10的宽度方向w,第一极耳13的宽度小于第二极耳12的宽度,第一极耳13与第二极耳12的宽度比大于0.5小于1,第一极耳13与第二极耳12的宽度差大于等于2mm。这样,可以进一步简化第一极耳13的加工工艺,且由于第一极耳13的宽度小于第二极耳12的宽度,第一极耳13与第二极耳12的宽度比大于0.5小于1,第一极耳13与第二极耳12的宽度差大于等于2mm,因此,其仍然具有一定的标识准确性,并能够简化生产工艺。

27.可以理解的是,在其它实施例中,第一极耳13的宽度小于第二极耳12的宽度,第一极耳13与第二极耳12的宽度比大于0.5小于1,第一极耳13与第二极耳12的宽度差大于等于2mm可被省略,并只保留述第一极耳13上的u形缺口130,同样具有一定的标识准确性。

28.至于具体实际实施过程中,应该根据实际生产需要进行选择。

29.请参考图6,图6为本技术第三实施例中的第一极耳的结构示意图;与第一实施例的u形缺口130不同的是,第三实施例中,第一极耳13上设有锯齿状缺口135。可以理解的是,锯齿状缺口135具有很强的标识性,使第一极耳13能够明显的区别于第二极耳12,可以极大的提高识别准确性。

30.请参考图7,图7为本技术第四实施例中的第一极耳的结构示意图;与第一实施例的u形缺口130不同的是,第四实施例中,第一极耳13上设有波浪状缺口132。可以理解的是,波浪状缺口132也具有很强的标识性,使第一极耳13能够明显的区别于第二极耳12,而且,波浪状缺口132很容易加工,加工难度低,因此,波浪状缺口132即可以提高标识准确性,又方便加工。

31.请参考图8,图8为本技术第五实施例中的第一极耳的结构示意图;与第一实施例的u形缺口130不同的是,第五实施例中,第一极耳13上设有方波状缺口133。可以理解的是,方波状缺口133也具有很强的标识性,使第一极耳13能够明显的区别于第二极耳12,而且,方波状缺口133容易加工,加工难度低,因此,方波状缺口133即可以提高标识准确性,又方便加工。

32.请参考图9,图9为本技术第六实施例中的第一极耳的结构示意图;与第一实施例的u形缺口130不同的是,第五实施例中,第一极耳13上设有一端的斜角缺口134。可以理解的是,斜角缺口134也具有很强的标识性,使第一极耳13能够明显的区别于第二极耳12,而且,斜角缺口134很容易加工,加工难度低,因此,斜角缺口134即可以提高标识准确性,又方便加工。

33.可以理解的是,与第一实施例的u形缺口130不同的是,在其它实施例中,第一极耳13上还可以设置为半圆形状缺口等。

34.可以理解的是,与第一实施例的u形缺口130不同的是,在其它实施例中,第一极耳13上还可以设置为注塑锯齿状缺口、波浪状缺口、方波状缺口和半圆形状缺口的一种或者多种的组合。

35.可以理解的是,与第一实施例的u形缺口130不同的是,在其它实施例中,第一极耳13上设置具有标识信息的压痕,标识信息可以是但不限于方形、椭圆形、心形、梯形和具有特定图案的一种或者多种的组合的压痕。

36.从而,在第一极耳13上设置具有标识信息的压痕,其加工过程不会金属颗粒的掉

落,也不会产生毛刺,可以避免很多次生危害,极大的提高了安全系数,而且,第一极耳13上的压痕使得设备能够自动确定卷绕终止位置,实现卷绕自动化。

37.可以理解的是,与第一实施例的u形缺口130不同的是,在其它实施例中,第一极耳13上设置具有标识信息的粘贴件,标识信息可以是但不限于方形、椭圆形、心形、梯形和具有特定图案的一种或者多种的组合的粘贴件,或者具有特定数字、文字等标识信息的一种或者多种组合的粘贴件。

38.从而,当采用一些醒目的粘贴件时,可以极大的提高第一极耳13的标识性,而且,无需对第一极耳13本身进行加工使其具有创口之类的,第一极耳13本身的结构强度更强,不会在后续极耳焊接的步骤中出现断裂的情况,既可以保护第一极耳13,避免一些次生危害,又可以起到卷绕终止位置的标识作用,实现卷绕自动化。

39.可以理解的是,与第一实施例的u形缺口130不同的是,在其它实施例中,第一极耳13上设置具有标识信息的镀膜图案或者印刷图案,标识信息可以是但不限于方形、椭圆形、心形、梯形和具有特定团的一种或者多种的组合的镀膜图案或者印刷图案,或者具有特定数字、文字等标识信息的一种或者多种组合的镀膜图案或者印刷图案。

40.从而,当采用一些醒目的镀膜图案或者印刷图案时,可以极大的提高第一极耳13的标识性,而且,无需对第一极耳13本身进行加工使其具有创口之类的,第一极耳13本身的结构强度更强,不会在后续极耳焊接的步骤中出现断裂的情况,既可以保护第一极耳13,避免一些次生危害,又可以起到卷绕终止位置的标识作用,实现卷绕自动化。

41.可以理解的是,与第一实施例的u形缺口130不同的是,在其它实施例中,第一极耳13上设置至少一个间隔设置的标识孔。本实施例中,标识孔为圆心。可以理解的是,在其它实施例中,标识孔为方形、椭圆形、心形、梯形和具有镂空图案的其中一种或者多种。在其中一实施例中,标识孔需与极耳11的焊印区域之间间隔预设距离,从而防止第一极耳13因其上设置有u形缺口而在焊接时被震断。在其中一实施例中,预设距离大于0.5mm。

42.从而,可以通过标识孔标识裸电芯1完成卷绕的位置,无需人工确定卷绕终止位置,可以实现卷绕自动化。

43.可以理解的是,在一些可选实施例中,所述第一极耳13上用于起到标识作用的特征,包括但不限于:u形缺口130、锯齿状缺口135、波浪状缺口132、方波状缺口133、斜角缺口134等一种或者多种的组合、具有标识信息的压痕、具有标识信息的粘贴件、具有标识信息的镀膜图案或者印刷图案、标识孔、沿电极片10的宽度方向w,第一极耳13的宽度小于第二极耳12的宽度等的一种或者多种的组合。

44.请参考图10,图10为本技术第一实施例中的裸电芯的立体结构示意图。电极片10与隔膜卷绕形成裸电芯1后,极耳11层叠设置,第一极耳13位于层叠设置极耳11远离裸电芯1的厚度方向t的中心的一侧。其中,裸电芯1的厚度方向t是指电极片10卷绕形成的卷芯的厚度方向t,具体如图所示,其与前面所述的宽度方向w和长度方向l均呈垂直关系。

45.从而,本技术中,第一极耳13为最外层极耳,位于层叠设置极耳远离裸电芯1的厚度方向t的中心的一侧,在识别到u形缺口130时,便可终止卷绕。

46.请参考图11,图11为本技术一实施例中的裸电芯组件的结构示意图。裸电芯组件2包括至少两个裸电芯1,至少两个裸电芯1层叠设置,至少两个裸电芯1串联设置或者并联设置。

47.从而,通过至少两个裸电芯1的并联或者串联设置,可以增加电容量。

48.请参考图2、图12和图13,电池单体3包括裸电芯组件2、壳体31和盖板32,裸电芯组件2收容在壳体31内,盖板32上设置有转接片320。请一并参考图13,层叠设置的多个极耳11与转接片320焊接以形成焊印区域3201。u形缺口130与焊印区域3201之间的间隔大于0.5mm。

49.从而,由于极耳11焊接为超声波焊接,具有很大的冲击力,因此,u形缺口130需避开设置在层叠的极耳11上的焊印区域3201,即,两者之间的距离大于0.5mm,防止第一极耳13因其上设置有u形缺口130而在焊接时被震断。

50.在其中一实施例中,请再次参考图13,极耳11具有靠近电极片10一侧的极耳根部110,焊印区域3201与转接片320的靠近极耳根部110的一侧的距离大于等于2mm,焊印区域3201与转接片320的远离极耳根部110的一侧的距离大于等于10mm。可以理解的是,图13的示意图并不是电池单体3的最终形态的示意图,而是为了示意出焊印区域3201与转接片320之间的距离关系的示意图,实际产品中,电极片10卷绕成卷芯后,多个极耳11层叠设置,并自极耳根部110处弯折而与卷芯的一端端面大致平行,转接片320贴在层叠设置的多个极耳11上并焊接连接。

51.从而,焊印区域3201与转接片320的靠近极耳根部110的一侧的距离d1大于等于2mm,焊印区域3201与转接片320的远离极耳根部110的一侧的距离d2大于等于10mm,因此,焊印区域3201位于转接片320的较中央的位置,焊印区域3201也不会位于转接片320的边缘位置,避免超声波焊接的震动将转接片320震断而引起接触不良,可以提高连接的可靠性和安全性。

52.在其中一实施例中,转接片320在宽度方向w上的靠近极耳根部110的一端与极耳根部110大致平齐,转接片320在宽度方向w上超出第二极耳12远离所述极耳根部110的一端的距离大于等于2mm。

53.从而,极耳11和第一极耳13在转接片320的表面上的投影完全位于转接片320上,使得转接片320与层叠设置的极耳11具有充分的接触面积,可以进一步提高转接片320与层叠设置的极耳11和第一极耳13之间的连接可靠性。

54.在其中一实施例中,电池单体3是磷酸铁锂电池、三元锂电池、锂电池等的其中一种。

55.在其中一实施例中,壳体31是铝壳、钢壳、不锈钢壳等中的其中一种。

56.在其中一实施例中,电池单体3为方壳电池。

57.本技术还提供一种用电设备,包括至少一个储能装置,储能装置用于提供电能。

58.请参考图14,图14为本技术一实施例中的卷绕方法的流程示意图。所述卷绕方法应用于上述储能装置,所述卷绕方法包括:步骤141、将所述电极片10和隔膜层叠置于卷绕机进行卷绕;步骤142、卷绕机上的感应器感应所述第一极耳13上的u形缺口130,判断所述第一极耳13的位置;步骤143、沿所述电极片10的长度方向,在靠近所述第一极耳13的位置裁切所述电极片10,结束卷绕。

59.从而,本技术中,所述第一极耳上设置有u形缺口130。所述u形缺口130标记所述裸

电芯1完成卷绕的位置,所述电极片10被卷绕形成所述裸电芯1的过程中基于所述u形缺口130确定完成卷绕的位置,通过识别所述u形缺口130的方式来识别所述裸电芯1完成卷绕的位置,并在靠近所述第一极耳13的位置裁切所述电极片10,结束卷绕,无需人工确定卷绕终止位置,实现了卷绕自动化。

60.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详细描述的部分,可以参见其它实施例的相关描述。

61.应该理解的是,在本技术所提供的一个或者多个实施例中,所揭露的储能装置的实施例仅是示意性的,也可以有其它的实现形式。

62.以上是本技术实施例的实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术实施例原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1