用于制造半导体器件的方法与流程

用于制造半导体器件的方法

1.本发明申请是申请日期为2017年12月15日、申请号为“201780077998.7”、发明名称为“用于制造半导体器件的方法”的发明专利申请的分案申请。

技术领域

2.提出一种用于制造半导体器件的方法。

技术实现要素:

3.要解决的目的在于,提出一种有效的用于制造半导体器件的方法。

4.根据用于制造半导体器件的方法的至少一个实施方式,该方法包括如下方法步骤:其中将辅助载体施加在半导体本体的第一侧上。

5.辅助载体可以是盘形的或方形的本体。例如,辅助载体是晶片。例如,辅助载体在横向方向上与在竖直方向上相比具有更大的扩展。

6.横向方向在此是如下方向,所述方向平行于辅助载体的主延伸平面伸展。竖直方向垂直于横向方向伸展。

7.辅助载体具有第一横向热膨胀系数。横向热膨胀系数与横向方向有关。横向热膨胀系数因此描述辅助载体对于给定的温度差在横向方向上的扩展。

8.辅助载体可以由硅或由具有匹配的横向热膨胀系数的玻璃形成。横向热膨胀系数匹配表示:玻璃的横向热膨胀系数例如与硅的横向热膨胀系数类似或相同。也可行的是,辅助载体由例如基于氮化铝(aln)或氮化硅(si3n4)的陶瓷形成,其中横向热膨胀系数同样匹配于硅的横向热膨胀系数。辅助载体优选由硅形成,因为该材料可以简单地集成到半导体器件的制造工艺中。可行的是,辅助载体对于可见光不透明,或可行的是,辅助载体是透明的并且可以用于过程控制。

9.半导体本体可以具有不同的半导体区域。例如,半导体本体可以具有不同的半导体层。替选地或附加地,半导体本体可以具有n型掺杂的和p型掺杂的区域和有源区。半导体本体具有主延伸平面,所述主延伸平面平行于横向方向。半导体本体例如可以是半导体晶片,该半导体晶片包括多个电子或光电子器件。器件例如可以是二极管、晶体管、集成电路、发光二极管或激光器。也可行的是,器件是辐射检测器、尤其用于检测在红外或紫外光谱范围中的电磁辐射的辐射检测器。

10.辅助载体和半导体本体可以直接彼此连接,而在这两个部件之间不设置连接机构。也可行的是,在辅助载体与半导体本体之间设置有连接材料。辅助载体于是例如可以通过粘合或焊接而施加到半导体本体上。

11.优选地,将半导体本体在半导体本体与辅助载体的连接工艺期间加热超过初始温度小于100k。初始温度可以是在施加辅助载体之前半导体本体的温度。初始温度例如可以在15℃和25℃之间。

12.根据至少一个实施方式,该方法还包括如下步骤:将具有第二横向热膨胀系数的连接载体施加在半导体本体的第二侧上,所述第二侧背离辅助载体。连接载体可以是在硅

衬底上或在硅衬底中的控制电子装置。也可行的是,连接载体具有集成电路或环绕布线(umverdrahtung)。由于将连接载体施加在半导体本体的第二侧上,所以半导体本体在竖直方向上设置在连接载体与辅助载体之间。连接载体、半导体本体和辅助载体于是沿着堆叠方向上下相叠地设置,所述堆叠方向平行于竖直方向伸展。

13.根据该方法的至少一个实施方式,将半导体本体在生长衬底上生长,所述生长衬底不同于辅助载体。生长衬底例如可以由蓝宝石、硅、碳化硅、氧化硅、氧化锌、氮化铝、锗、砷化镓或碲化镉形成。半导体本体可以基于氮化物化合物半导体,如例如氮化镓,并且在生长衬底上生长,所述生长衬底由蓝宝石形成。也可行的是,半导体本体由其他化合物半导体、尤其iii-v族化合物半导体形成。

14.在半导体本体在生长衬底上生长之后,生长衬底设置在半导体本体的第一侧上。

15.根据该方法的至少一个实施方式,第一横向热膨胀系数和第二横向热膨胀系数相差最高百分之50。优选地,第一横向热膨胀系数和第二横向热膨胀系数彼此相差最高百分之25或最高百分之20。特别优选地,第一横向热膨胀系数和第二横向热膨胀系数彼此相差最高百分之10或最高百分之5。

16.根据用于制造半导体器件的方法的至少一个实施方式,该方法包括如下方法步骤:其中将具有第一横向热膨胀系数的辅助载体施加在半导体本体的第一侧上。此外,该方法包括如下方法步骤:其中将具有第二横向热膨胀系数的连接载体施加在半导体本体的第二侧上,所述第二侧背离辅助载体。在此,使半导体本体在生长衬底上生长,所述生长衬底不同于辅助载体,并且第一横向热膨胀系数和第二横向热膨胀系数相差最多50%。

17.由于辅助载体和连接载体具有类似的或相同的热膨胀系数,所以在制造工艺期间出现较少的热机械应力或不出现热机械应力。尤其在将连接载体施加到半导体本体上期间,可以将半导体器件加热超过初始温度至少100k并且接着冷却至少50k。如果辅助载体的热膨胀系数和连接载体的热膨胀系数具有过大的差别,则在该工艺中会出现半导体器件的弯曲。半导体器件的弯曲当在外部设备上或在外部设备中校准半导体器件时还会造成问题。通过如下方式避免半导体器件的弯曲和在校准时的问题:第一和第二横向热膨胀系数彼此匹配。附加地,当半导体器件不弯曲时,能够实现或简化对半导体器件的继续加工。因此,半导体器件可以借助于该方法有效地制造。

18.根据该方法的至少一个实施方式,在施加辅助载体之前将生长衬底去除。生长衬底例如可以通过激光剥离方法从半导体本体去除。也可行的是,在由氢氟酸和硝酸构成的含水溶液中通过刻蚀来去除生长衬底。有利地,将生长衬底整体地从半导体本体去除并且不分割,使得不出现边缘效应。此外,在施加连接载体之前去除生长衬底,使得在剥离生长衬底之前不会损伤连接载体。

19.根据用于制造半导体器件的方法的至少一个实施方式,在辅助载体与半导体本体之间设置有牺牲层,所述牺牲层不外延地制造。牺牲层于是设置在半导体本体的第一侧上。以此方式可以特别简单地在生长半导体本体之后才将牺牲层施加在半导体本体的第一侧上。

20.半导体本体可以外延地在生长衬底上生长,可以在施加牺牲层之前去除所述生长衬底。牺牲层可以用于将辅助载体与半导体本体连接。牺牲层可以通过热稳定的金属氧化物、如例如氧化锌形成。此外可行的是,牺牲层包含铝或由铝构成。此外可行的是,在半导体

本体与辅助载体之间除了牺牲层之外还设置有连接机构,通过所述连接机构将辅助载体与半导体本体彼此连接。连接机构尤其可以是粘合剂或焊接材料。

21.根据该方法的至少一个实施方式,在施加连接载体之后将牺牲层从半导体本体去除。辅助载体可以多孔地设计或具有孔,以便在去除牺牲层期间加速牺牲层的脱离或膨胀。由此可以特别经济地从半导体本体并且相对于其他材料选择性地去除牺牲层。这意味着:仅去除牺牲层,而不去除其他材料,并且尤其在剥离牺牲层期间不损伤连接载体。

22.根据该方法的至少一个实施方式,通过湿化学刻蚀将牺牲层从半导体本体去除。牺牲层可以由无定形材料形成。例如,牺牲层可以通过多孔硅或“旋涂玻璃”材料形成。由此可以简化牺牲层的脱离或去除。

23.根据该方法的至少一个实施方式,在施加连接载体时将半导体本体从初始温度至少局部地加热至少100k,并且接着冷却至少50k。例如,连接载体和半导体本体可以通过金属焊接材料彼此连接。为了将连接载体与半导体本体连接,可以将半导体器件至少局部加热至少100k并且可以提高环境压力。此外,为了将连接载体和半导体本体连接,可行的是,使在半导体本体与连接载体之间的焊接材料液化。接着,将半导体器件冷却至少50k并且可能又降低压力。有利地,辅助载体和连接载体具有相差最多50%的横向热膨胀系数。因此,在冷却工艺期间,在半导体本体连带连接载体中不出现或仅仅出现小的热机械应力。

24.根据该方法的至少一个实施方式,半导体本体构成用于,在半导体器件运行时发射电磁辐射。为此,半导体本体可以具有有源区,该有源区设计用于,在半导体器件运行时发射电磁辐射。半导体器件例如可以是发光二极管或激光器。也可行的是,半导体本体构成用于,在半导体器件运行中检测电磁辐射。

25.根据该方法的至少一个实施方式,在将连接载体施加到半导体本体上之前,将半导体本体和辅助载体横向于或垂直于辅助载体的主延伸方向分开成多个装置,所述装置分别包括半导体本体的一部分和辅助载体的一部分。这意味着,半导体本体和辅助载体分割成各个部分。为了分开半导体本体和辅助载体,半导体本体和辅助载体例如施加在框架上,以便将各个装置保持在一起。这意味着,半导体本体和辅助载体在竖直方向上或横向于辅助载体的主延伸方向完全分开并且仅仅通过框架彼此连接。于是在各个装置之间形成分离沟。

26.在施加连接载体之前已经可以测试多个装置。如果半导体器件是发光二极管,于是在施加连接载体之前可以测试或表征多个发光二极管,并且可以在分开之后将有损伤的发光二极管分拣出。也可行的是,根据特定的标准、如例如发射波长来分拣所述装置。

27.在一个实施例中,辅助载体可以是多孔的或具有孔。在辅助载体的未被分开的、即在其中不存在分离沟的区域中,孔的直径明显小于分离沟的宽度,例如小于分离沟的宽度的20%。例如,在所述区域中的孔的直径可以为最大20μm。在多个装置之间存在分离沟的区域中,辅助载体中的孔可以与分离沟的宽度近似一样大。例如,辅助载体中的孔在分离沟的区域中可以具有在分离沟的宽度的80%和90%之间的直径。这例如可以意味着,在120μm的分离沟的宽度的情况下,辅助载体中的孔在分离沟的区域中可以具有105μm的直径。

28.在一个实施例中,可以将多个装置施加在多个连接载体上。这意味着,在所述装置中的每个装置上施加连接载体,所述连接载体具有与所述装置类似的横向扩展。

29.在一个实施例中,该装置在横向方向上具有长度和宽度。在此可行的是,所述装置

的长宽比不等于1。这意味着,这些装置例如可以具有矩形的形状。

30.根据该方法的至少一个实施方式,生长衬底不由硅形成。优选地,生长衬底由蓝宝石、碳化硅、锗或砷化镓形成。在所述材料上,与在硅上相比,能够以更好的质量生长半导体本体,所述半导体本体基于氮化物化合物半导体,如例如氮化镓。

31.根据该方法的至少一个实施方式,半导体本体具有n型掺杂的和p型掺杂的区域,并且连接载体在p型掺杂的区域的侧上施加到半导体本体上。n型掺杂的区域由至少一种n型掺杂材料掺杂。n型掺杂的区域可以包括一个或多个n型掺杂的半导体层。p型掺杂的区域由至少一种p型掺杂材料掺杂。p型掺杂的区域可以包括一个或多个p型掺杂的半导体层。n型掺杂的区域和p型掺杂的区域在竖直方向上上下相叠地设置。

32.n型掺杂的区域可以处于半导体本体的第一侧上,而p型掺杂的区域可以处于半导体本体的第二侧上。因此,n型掺杂的区域可以在p型掺杂的区域之前在生长衬底上生长。连接载体可以施加在p型掺杂的区域上。在n型掺杂的区域与p型掺杂的区域之间可以设置有源区,在所述有源区中在运行时例如产生电磁辐射。在此有利地,反射层可以设置在有源区与连接载体之间,使得在半导体器件运行时在半导体本体中发射的电磁辐射在反射性的层上反射并且可以在第一侧处离开半导体本体。

33.根据该方法的至少一个实施方式,连接载体具有集成电路。例如,连接载体在硅衬底上或在硅衬底中可以具有控制电子装置。半导体本体可以通过集成电路操控或读取。也可行的是,连接载体具有环绕布线。

34.根据该方法的至少一个实施方式,连接载体在其朝向半导体本体的外面上具有多个接触部位,所述接触部位与半导体本体机械和导电连接。连接载体于是可以具有接触部位,所述接触部位与半导体本体的p侧的和p侧的接触部连接。因此,半导体本体的有源区与连接载体导电地连接。此外可行的是,单独地操控半导体本体的各个装置,例如各个发光二极管。

35.根据该方法的至少一个实施方式,在施加辅助载体之前,将中间载体施加在半导体本体的第二侧上。例如在将生长衬底从半导体本体去除之前可以将中间载体施加在半导体本体的第二侧上。中间载体的横向热膨胀系数可以与连接载体或辅助载体的横向热膨胀系数相差大于50%。也可行的是,中间载体通过蓝宝石、硅或玻璃形成,所述玻璃具有与硅类似的热膨胀系数。在中间载体与半导体本体之间可以设置有连接层。有利地,连接层在与半导体本体的初始温度类似的温度下施加,并且可以再次去除连接层。中间载体可以与半导体本体通过在提高的环境压力下例如挤压或熔化金属层来连接。金属层在此是连接层。在施加中间载体之后,可以将生长衬底从半导体本体去除,使得辅助载体可以施加在半导体本体的第一侧上。

36.根据该方法的至少一个实施方式,反向地生长半导体本体,使得在n型掺杂的区域之前在生长衬底上生长p型掺杂的区域。在此情况下不需要中间载体。

37.根据该方法的至少一个实施方式,在施加辅助载体之前将半导体本体在半导体本体的第一侧上研磨。也可行的是,将半导体本体在第一侧上粗化。这可以用于更好地将电磁辐射从半导体本体耦合输出。

38.在半导体本体的第二侧上可以施加电触点,经由所述电触点可以电接触半导体本体的不同区域。如果半导体本体例如具有n型掺杂的和p型掺杂的区域,则n侧的接触部和p

侧的接触部可以施加在第二侧上。也可行的是,将多个n侧的和p侧的触点施加在半导体本体的第二侧上。在此可行的是,不同的电触点相对于彼此电隔离。

39.于是可行的是,在将连接载体施加到半导体本体上之前,加工半导体本体的第一侧和第二侧。因此,连接载体并不因在半导体本体的第一侧和第二侧处的加工工艺而损坏。此外,所述装置可以被测试并且各个装置可以根据特定的标准在继续加工之前被分拣。也可行的是,在施加连接载体之前加工半导体器件,直至简化半导体器件与连接载体的其他工艺管理。因此,可以降低用于制造半导体器件的方法的成本并且可以有效地制造半导体器件。

40.根据该方法的至少一个实施方式,辅助载体和连接载体的至少80重量百分比由相同的基本材料构成。基本材料于是形成辅助载体和连接载体的至少80重量百分比。由于辅助载体和连接载体的至少80重量百分比由相同的基本材料构成,所以辅助载体和连接载体具有类似的或相同的热膨胀系数。因此,在用于制造半导体器件的方法中出现较少的热机械应力或不出现热机械应力。因此,由于半导体器件不因热机械应力弯曲,所以在校准半导体器件时不出现问题并且因此可以更有效地制造所述半导体器件。基本材料尤其是硅。

41.根据该方法的至少一个实施方式,在生长半导体本体期间在半导体本体的第二侧上设置有生长衬底。这意味着,不需要中间载体,以便将辅助载体施加在半导体本体的第一侧上和将连接载体施加在半导体本体的第二侧上。因此,该方法包括总体上更少的方法步骤。

附图说明

42.在下文中,结合实施例和所属的附图详细地阐述这里所描述的用于制造半导体器件的方法。

43.借助图1至11参照示意性的剖视图描述用于制造半导体器件的方法的实施例。

44.借助图12至图15描述该方法的其他实施例的步骤。

45.借助图16至图17描述该方法的其他实施例的步骤。

46.借助图18至图21描述该方法的其他实施例的步骤。

47.借助图22至图24描述该方法的其他实施例的步骤。

具体实施方式

48.相同的、相似的或作用相同的元件在附图中设置有相同的附图标记。这些附图和在这些附图中所示的元件彼此间的大小关系不应视为是合乎比例的。更确切地说,为了更好的可视性和/或为了更好的理解而夸大地示出个别元件。

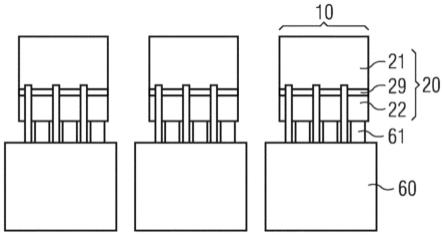

49.图1示出贯穿生长衬底30上的半导体本体20的示意性横截面,其中半导体本体20具有第一侧27和第二侧28,所述第二侧背离第一侧27。半导体本体20具有n型掺杂的区域21、p型掺杂的区域22和有源区29。n型掺杂的区域21生长到生长衬底30上。生长衬底30于是处于半导体本体20的第一侧27上。有源区29生长到n型掺杂的区域21上,而p型掺杂的区域22生长在有源区29上。p型掺杂的区域22于是处于半导体本体20的第二侧28上。有源区29设计用于,在半导体本体20运行时发射电磁辐射。

50.半导体本体20在横向方向x上在生长衬底30的整个区域上延伸,该横向方向平行

于半导体本体20的主延伸方向。生长衬底30可以由蓝宝石、碳化硅、锗或砷化镓形成。有利地,半导体本体20并不在硅衬底上生长。优选地,半导体本体20基于氮化物化合物半导体,如例如氮化镓,而生长衬底30优选由蓝宝石形成。

51.在图2中示出用于制造半导体器件10的方法的实施例的接下来的步骤。在该步骤中,在p型掺杂的区域22上施加n侧的接触部23和p侧的接触部24。在此,n侧的接触部23从p型掺杂的区域22的上侧25朝向生长衬底30穿过有源区29延伸直至n型掺杂的区域21中,所述上侧背离生长衬底30。n侧的接触部23可以通过穿过p型掺杂的区域22和n型掺杂的区域21的一部分的穿通部形成。所述穿通部对p型掺杂的区域22电隔离并且由能导电的材料填充。p侧的接触部24施加在p型掺杂的区域22的上侧25上。在p型掺杂的区域22的上侧25上,n侧的接触部23和p侧的接触部24相对彼此电隔离。

52.在图3中示出,在该方法的接下来的步骤中,将中间载体50在p型掺杂的区域22的侧上施加到半导体本体20上。半导体本体20和中间载体50通过连接层51彼此连接。在此,连接层51设置在中间载体50与半导体本体20之间。在中间载体50和半导体本体20与连接层51的连接工艺期间,加热半导体本体20超过初始温度小于100k。连接层51例如可以由苯并环丁烯(bcb)或砷化镓形成。

53.可行的是,中间载体50和半导体本体20通过如下方式彼此连接:加热半导体本体20超过初始温度小于100k并且在此期间将中间载体50和半导体本体20挤压在一起。此外可行的是,连接层51通过金属形成,并且在连接工艺期间将环境压力相对于初始环境压力提高。

54.在该方法的接下来的步骤中,如在图4中所示,将生长衬底30从半导体本体20去除。当生长衬底30由蓝宝石形成时,生长衬底30例如可以通过激光剥离方法去除。如果生长衬底30由硅形成,可以在由氢氟酸和硝酸构成的含水溶液中通过刻蚀将所述生长衬底从半导体本体20去除。如果生长衬底30由砷化镓形成,可以在由硫酸和过氧化氢构成的含水溶液中通过刻蚀将所述生长衬底从半导体本体20去除。在此有利的是,将生长衬底30整面地从半导体本体20剥离,而不以分割的部分剥离,因为因此不出现边缘效应。

55.此外,在该方法的该步骤中可以加工n型掺杂的区域21的上侧26,所述上侧处于n型掺杂的区域21的背离中间载体50的侧上。例如,n型掺杂的区域21的上侧26可以被研磨或粗化或可行的是,施加机械保护。有利地,在用于制造半导体器件10的方法的该实施例中,不仅可以加工n型掺杂的区域21的上侧26,而且可以加工p型掺杂的区域22的上侧25,而不损伤连接载体60,所述连接载体在该方法的稍后的步骤中施加。

56.在图5中示出,在该方法的接下来的步骤中,将辅助载体40在n型掺杂的区域21的侧上、即在第一侧27上施加到半导体本体20上。辅助载体40在半导体本体20的整个横向扩展上延伸。辅助载体40可以通过硅或具有类似于硅的热膨胀系数的热膨胀系数的玻璃形成。也可行的是,辅助载体40通过陶瓷、例如基于氮化铝或氮化硅的陶瓷形成。

57.为了施加辅助载体40,在半导体本体20的第一侧27上将牺牲层41施加到半导体本体20上。也可行的是,将牺牲层41施加到辅助载体40上,或者除了牺牲层41之外施加粘合层。牺牲层41例如可以通过热稳定的金属氧化物、如氧化锌形成或通过铝形成。此外可行的是,牺牲层41通过多孔的层、如例如多孔的硅或旋涂玻璃材料形成。辅助载体40可以借助与中间载体50类似的工艺施加到半导体本体20上。这意味着,在将辅助载体40与半导体本体

20连接期间,将半导体本体20的温度相对于初始温度提高小于100k。也可行的是,半导体本体20和辅助载体40通过粘合层彼此粘合。

58.在图6中示出,在该方法的接下来的步骤中,将中间载体50从半导体本体20去除。中间载体50例如可以通过激光剥离工艺去除。如果中间载体50通过硅形成,则也可能的是,在去除之前将中间载体50研磨得更薄并且随后湿化学地或在气相中刻蚀。连接层51在此保留在半导体本体20上。但也可能的是,同样去除连接层51。

59.在图7中示出,根据可选的方法步骤分割在辅助载体40上的半导体本体20。这意味着,将半导体本体20和辅助载体40垂直于辅助载体40的主延伸方向分开成多个装置70。在此,每个所述装置70都包括半导体本体20的一部分和辅助载体40的一部分。所分割的装置70在此可以设置在框架上,所述框架未示出。

60.在图8中示出,在该方法的接下来的步骤中,为了制造半导体器件10提供连接载体60。连接载体60例如可以具有在硅衬底上的控制电子装置或所谓的互补金属氧化物半导体结构。在连接载体60上施加有电接触部位61。接触部位61相对彼此电隔离。连接载体60的至少80重量百分比由基本材料构成,所述基本材料由硅形成。辅助载体40具有第一横向热膨胀系数并且连接载体60具有第二横向热膨胀系数,其中第一横向热膨胀系数和第二横向热膨胀系数相差最多50%。优选地,辅助载体40和连接载体60具有相同的基本材料,并且优选地第一横向热膨胀系数和第二横向热膨胀系数是相同的。

61.在将连接载体60施加到半导体本体20上之前,各个装置70如果已存在则被测试。例如,各个装置70可以是各个发光二极管。因此,在施加到连接载体60之前可以将可能有损伤的装置70分拣出。此外,有利的是,连接载体60在去除生长衬底30之后才施加到半导体本体20上,因为由此防止在去除生长衬底30期间损伤连接载体60。

62.如在图9中所示,在该方法的接下来的步骤中,将连接载体60在第二侧28上施加到半导体本体20上。这意味着,半导体本体20的n侧的接触部23和p侧的接触部24与连接载体60的接触部位61电和机械连接。在此,半导体本体20可以被加热超过初始温度至少100k并且接着冷却至少50k。此外可能的是,提高在连接工艺期间的环境压力。也可行的是,在连接工艺期间,将接触部位61和/或n侧的接触部23和p侧的接触部24熔化或它们借助于金属焊接材料彼此连接。由于辅助载体40和连接载体60具有类似的或相同的横向热膨胀系数,所以在连接工艺期间出现小的热机械应力或不出现热机械应力。因此避免所述装置70的弯曲。由此,能够实现或简化对所述装置70的继续加工。

63.在该方法的接下来的步骤中,如在图10中所示,将辅助载体40从半导体本体20去除。在此,将牺牲层41通过经济的方法去除。例如,通过湿化学刻蚀去除牺牲层41。在此并不损伤连接载体60。也可行的是,辅助载体40是多孔的或具有孔,以便加速牺牲层41的脱离或膨胀。

64.由于借助于牺牲层41将辅助载体40施加在半导体本体20上,所以可以选择性地将牺牲层41脱离从而去除辅助载体40。如果半导体本体20在硅衬底上生长,则该步骤是不可行的。在此情况下,可以仅利用用于连接载体60的保护措施化学选择性地将硅衬底脱离。此外,明显会更费事地实现用于各个装置70的所述步骤,因此不可能分拣出有损伤的装置70。

65.在图11中示出,将在连接载体60上的各个装置70分割。这意味着,垂直于连接载体60的主延伸方向分开连接载体60。连接载体60例如可以通过锯割工艺、通过激光分离或等

离子刻蚀来分开。在此,沿着所述装置70分开连接载体60。如果半导体本体20尚未分开成各个装置70,则在该方法步骤中将半导体本体20分开成各个装置70并且将连接载体60分开。接着,每个装置70与连接载体60的相关联的部分一起形成半导体器件10。在此也可行的是,连接载体60的每个部分都关联有两个或更多个装置70。也可行的是,将装置70施加到多个连接载体60上。

66.利用所描述的方法于是可以制造多个半导体器件10。如果各个半导体器件10是发光二极管,则发光二极管的发射侧通过n型掺杂的区域21的上侧26形成。n型掺杂的区域21的上侧26或发光二极管的发射侧在施加连接载体60之前已经可以加工。因此,半导体器件10的其他工艺管理简化和变得更有效。

67.该方法的借助图12至15所示的另一实施例包括在图1至5中所示的方法步骤。在图12中示出跟随于此的方法步骤。将中间载体50从半导体本体20去除,例如通过激光剥离工艺来去除。将连接层51同样从半导体本体20去除。因此,n侧的接触部23和p侧的接触部24可以电接触。

68.在图13中示出,在该方法的接下来的步骤中,提供连接载体60。在该实施例中,尚未分割在辅助载体40上的半导体本体20。因此,可以有利地避免边缘效应。

69.在该方法的接下来的步骤中,如在图14中所示,将连接载体60在第二侧28上施加到半导体本体20上。如结合图9所描述的那样,将n侧的接触部23和p侧的接触部24与连接载体60的接触部位61电和机械连接。

70.如在图15中所示,在该方法的接下来的步骤中,将辅助载体40从半导体本体20去除。在此,可以通过湿化学刻蚀去除牺牲层。与在图10中所示的方法步骤不同,在此情况下尚未分割半导体本体20。在该方法的接下来的步骤中,分割在连接载体60上的半导体本体20。根据所述另一实施例的方法的其他步骤结合图10和11来描述。

71.在图16中示出该方法的另一实施例的步骤。在该实施例中,生长衬底30设置在半导体本体20的第二侧28上。如结合图1所描述的那样,n型掺杂的区域21生长到生长衬底30上。

72.在图17中示出,在该方法的其他步骤中,将辅助载体27施加在半导体本体20的第一侧27上。将辅助载体40借助于牺牲层41与半导体本体20连接。牺牲层41因此设置在辅助载体40与半导体本体20之间。辅助载体40和牺牲层41可以如结合图5所描述的那样构成。在该方法的接下来的步骤中,将生长衬底30从半导体本体20去除。生长衬底30可以借助如结合图4所描述的方法从半导体本体20去除。半导体本体的背离辅助载体40的上侧26可以在去除生长衬底30之后被加工。接着,将n侧的接触部23和p侧的接触部24施加到半导体本体20上,如结合图2所描述的那样。

73.根据该方法的另一实施例,将半导体本体20类似于在图7至11或13至15中所示的方法步骤加工。

74.然而与在图7至15中所示的方法不同,在该方法的所述另一实施例中,连接载体60处于半导体本体20的n型掺杂的区域21的侧上,并且半导体本体20的发射侧处于半导体本体20的p型掺杂的区域22的侧上。这意味着,在该方法的所述另一实施例中,不需要中间载体50,以便将辅助载体40施加在半导体本体20的第一侧27上,和将连接载体60施加在半导体本体20的第二侧28上。

75.借助图18至图21描述该方法的另一实施例。在图18中示出如下方法步骤,所述方法步骤随在图1中所示的方法步骤之后。在此,将中间载体50在p型掺杂的区域22的侧上施加到半导体本体20上,而在p型掺杂的区域22上事先未施加n侧的接触部23和p侧的接触部24。

76.所述另一实施例的接下来的步骤类似于在图4、5和6中所示的方法步骤进行。在图19中示出,将生长载体30从半导体本体20去除。此外,加工n型掺杂的区域21的上侧26。n型掺杂的区域的上侧26是如下侧,所述侧处于n型掺杂的区域21的背离中间载体50的侧上。n型掺杂的区域21的上侧26例如可以被研磨或粗化,或可行的是,施加机械保护。

77.在图20中示出,将辅助载体40在n型掺杂的区域21的侧上施加到半导体本体20上。如借助图5所描述的那样,在辅助载体40与半导体本体20之间设置有牺牲层41。

78.在该方法的接下来的步骤中,如在图21中所示,将中间载体50从半导体本体20去除。接着,在p型掺杂的区域22上施加n侧的接触部23和p侧的接触部24,如借助图2所描述的那样。有利地,将n侧的接触部23和p侧的接触部24在该实施例中在去除生长衬底30之后和在施加辅助载体40之后施加。因此,避免了n侧的接触部23和p侧的接触部24的翘曲或扭曲效应,这会在之前的方法步骤中出现。这能够实现对n侧的接触部23和p侧的接触部24在连接载体60的接触部位61上的校准。在图7至11中示出后续的方法步骤。

79.借助图22至图24描述该方法的另一实施例。在图22中示出如下方法步骤,所述方法步骤随在图1中所示的方法步骤之后。在此,与在图18中所示类似地,将中间载体50在p型掺杂的区域22的侧上施加到半导体本体20上,而在p型掺杂的区域22上不施加n侧的接触部23和p侧的接触部24。在该实施例中,中间载体50是保持设备。半导体本体20因此可以为下面两个方法步骤固定在保持设备上。保持设备可以是如下机器的一部分,所述机器用作用于半导体本体20的保持设备。

80.在接下来的方法步骤中,如在图23中所示,将生长衬底30从半导体本体20去除。

81.在图24中示出,将辅助载体40在n型掺杂的区域21的侧上施加到半导体本体20上。如借助图5所描述的那样,在辅助载体40与半导体本体20之间设置有牺牲层41。接着,将中间载体50从半导体本体20去除。因此,半导体本体20在后续的方法步骤中不再固定在保持设备上。借助图21和7至11描述后续的方法步骤。

82.本发明并不因参照实施例的描述而限于这些实施例。更确切地说,本发明包括任意新特征以及特征的任意组合,这尤其包含权利要求中的特征的任意组合,即使这些特征或组合本身并未明确地在权利要求或实施例中说明时也如此。

83.本专利申请要求德国专利申请de 10 2016 124 646.8的优先权,该德国专利申请的与之有关的公开内容通过参引结合于此。

84.根据本公开的实施例,还公开了以下附记:

85.1.一种用于制造半导体器件(10)的方法,所述方法具有如下步骤:

[0086]-将具有第一横向热膨胀系数的辅助载体(40)施加在半导体本体(20)的第一侧(27)上,以及

[0087]-将具有第二横向热膨胀系数的连接载体(60)施加在所述半导体本体(20)的第二侧(28)上,所述第二侧背离所述辅助载体(40),其中

[0088]-将所述半导体本体(20)施加在与所述辅助载体(40)不同的生长衬底(30)上,

[0089]-所述第一横向热膨胀系数和所述第二横向热膨胀系数相差最多50%,以及

[0090]-在施加所述辅助载体(40)之前去除所述生长衬底(30)。

[0091]

2.根据上一项附记所述的用于制造半导体器件(10)的方法,

[0092]

其中在所述辅助载体(40)和所述半导体本体(20)之间设置有牺牲层(41),所述牺牲层不是外延制造的。

[0093]

3.根据附记2所述的用于制造半导体器件(10)的方法,

[0094]

其中在施加所述连接载体(60)之后,将所述牺牲层(41)从所述半导体本体(20)去除。

[0095]

4.根据附记3所述的用于制造半导体器件(10)的方法,

[0096]

其中通过湿化学刻蚀,将所述牺牲层(41)从所述半导体本体(20)去除。

[0097]

5.根据上述附记中任一项所述的用于制造半导体器件(10)的方法,

[0098]

其中在施加所述连接载体(60)时,将所述半导体本体(20)从初始温度至少局部加热至少100k,并且接着冷却至少50k。

[0099]

6.根据上述附记中任一项所述的用于制造半导体器件(10)的方法,

[0100]

其中所述半导体本体(20)构成为,在所述半导体器件(10)运行时发射电磁辐射。

[0101]

7.根据上述附记中任一项所述的用于制造半导体器件(10)的方法,

[0102]

其中在将所述连接载体(60)施加到所述半导体本体(20)之前,将所述半导体本体(20)和所述辅助载体(40)横向于或垂直于所述辅助载体(40)的主延伸方向分开成多个装置(70),所述装置分别包括所述半导体本体(20)的一部分和所述辅助载体(40)的一部分。

[0103]

8.根据上述附记中任一项所述的用于制造半导体器件(10)的方法,其中所述生长衬底(30)不由硅形成。

[0104]

9.根据上述附记中任一项所述的用于制造半导体器件(10)的方法,

[0105]

其中所述半导体本体(20)具有n型掺杂的区域(21)和p型掺杂的区域(22),并且所述连接载体(60)在所述p型掺杂的区域(22)的侧上施加到所述半导体本体(20)上。

[0106]

10.根据上述附记中任一项所述的用于制造半导体器件(10)的方法,其中所述连接载体(60)具有集成电路。

[0107]

11.根据上述附记中任一项所述的用于制造半导体器件(10)的方法,

[0108]

其中所述连接载体(60)在其朝向所述半导体本体(20)的外面上具有多个接触部位(61),所述接触部位机械地和导电地与所述半导体本体(20)连接。

[0109]

12.根据上述附记中任一项所述的用于制造半导体器件(10)的方法,

[0110]

其中在施加所述辅助载体(40)之前,将中间载体(50)施加在所述半导体本体(20)的所述第二侧(28)上。

[0111]

13.根据上述附记中任一项所述的用于制造半导体器件(10)的方法,

[0112]

其中将所述半导体本体(20)在所述半导体本体(20)的第一侧(27)上在施加所述辅助载体(40)之前研磨,并且在所述半导体本体(20)的所述第二侧(28)上在施加所述连接载体(60)之前施加电触点。

[0113]

14.根据上述附记中任一项所述的用于制造半导体器件(10)的方法,

[0114]

其中所述辅助载体(40)和所述连接载体(60)中的至少80重量百分比的份额由相同的基本材料构成。

[0115]

15.根据上述附记中任一项所述的用于制造半导体器件(10)的方法,

[0116]

其中将所述生长衬底(30)在生长所述半导体本体(20)期间设置在所述半导体本体(20)的所述第二侧(28)上。

[0117]

附图标记表

[0118]

10:半导体器件

[0119]

20:半导体本体

[0120]

21:n型掺杂的区域

[0121]

22:p型掺杂的区域

[0122]

23:n侧的接触部

[0123]

24:p侧的接触部

[0124]

25:上侧

[0125]

26:上侧

[0126]

27:第一侧

[0127]

28:第二侧

[0128]

29:有源区

[0129]

30:生长衬底

[0130]

40:辅助载体

[0131]

41:牺牲层

[0132]

50:中间载体

[0133]

51:连接层

[0134]

60:连接载体

[0135]

61:接触部位

[0136]

70:装置

[0137]

x:横向方向

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1