双面冷却组件的封装工艺的制作方法

本发明涉及电子器件的封装,特别涉及促进双面冷却的电子组件的封装。

背景技术:

1、混动汽车和电动汽车市场目前正蓬勃发展,使得汽车行业出现令人兴奋的增长。因此,越来越多的车辆正在实现电气化,使得用于逆变器的功率半导体模块的生产需求越来越高。双面冷却组件(通常称为“dsc”组件)通过更高的功率密度、可扩展性和空间优势提供性能改进。

2、dsc组件可以包括由氧化铝制成的直接覆铜(dbc)隔离陶瓷衬底。其用作大型金属垫片,为绝缘栅双极(“igbts”)和二极管等电子元件提供机械支撑和更好的散热。本领域已知一种这样的dsc组件,其具有750v的阻断电压能力和800a的集电极连续电流。dsc组件的最大连续结温可能在175℃左右。这是可能的,因为dsc组件不具有传统的硅胶填充设计,而是使用硬环氧树脂塑封料,并且不含焊线。诸如dbc衬底的冷却散热器位于这种dsc组件的两侧。这些双面散热器在dsc组件的顶侧和底侧构造有针翅(pin-fin)结构,这极大地提高了dsc组件的热性能。dsc组件是一种经济高效的解决方案,因为硅含量越少,热性能越好。

3、必须采用不同的封装工艺对dsc组件进行塑封。传统上,包覆成型工艺是市场上dsc组件的一种常见封装方法。通过使用这种方法,在塑封期间暴露出底部冷却板,相反,制备塑封料以覆盖dsc组件的顶部冷却板。然而,这种方法需要额外的磨削和抛光工艺,以便在所述包覆成型之后暴露顶部冷却板。

4、图1是传统塑封dsc组件100的横截面图。已经利用塑封系统对该塑封dsc组件100用塑封料进行了封装,该塑封系统包括上模102和下模104。上模102和下模104配合夹紧衬底106,使得安装在衬底106上的电子器件108位于形成在上模102和下模104中的型腔内。在电子器件108的顶面和底面分别为顶部冷却板110和底部冷却板112。每个冷却板110、112可以包括dbc隔离陶瓷衬底。

5、将塑封料114引入上模102和下模104的型腔中,以封装电子器件108以及顶部冷却板110和底部冷却板112。虽然图1示出了底部冷却板112与下模104的型腔表面相对齐平,但是在顶部冷却板110与上模102的型腔表面之间存在间隙,使得在顶部冷却板110与上模102的型腔表面之间引入了过量的塑封料114。为了确保顶部冷却板110能够有效地将热量从塑封dsc组件100中传导出去,应该将这种塑封在顶部冷却板110顶面的多余的塑封料114去除。

6、图2是用于制造dsc组件的传统工艺流程的流程图。首先进行塑封工艺120以将电子器件108封装在衬底106上。随后进行塑封后固化122,以确保塑封料114已充分定型并硬化。为了从顶部冷却板110的顶面去除多余的塑封料114,在塑封dsc组件100上进行顶侧磨削124,并且接下来应进行顶侧抛光126以提高塑封dsc组件100的表面质量。

7、如果底部冷却板112的底面上也存在多余的塑封料114,则还需要进行底侧磨削128和底侧抛光130。为了完成封装工艺,必须通过切边、成型或切单132每个塑封dsc组件100的方式对位于包括多个塑封dsc组件100的衬底106上的每个塑封dsc组件100进行分离。

8、前述包覆成型方法遇到了许多缺点。通常在包覆成型之后,会出现过量溢料,其结果是,由于塑封dsc组件中的裂纹扩展,导致可靠性故障的风险增加。如上所述的额外加工导致生产周期更长、成本(例如生产、人力和设备成本)更高。此外,封装厚度容易超出可接受的规格范围,需要额外的资源对其进行返工。因此,由于质量不合格情况的增加,降低了成品率。

9、为dsc组件提供一种避免现有技术的至少部分上述缺点的封装工艺将是有益的。

技术实现思路

1、因此,本发明的目的是寻求提供一种封装工艺,该工艺在封装期间确保强有力的溢料控制,以避免dsc组件中出现缺陷的风险,并通过消除封装工艺之后对后续磨削和抛光的需求,简化了工艺流程。

2、根据本发明的第一方面,提供一种用于封装安装在衬底上的一个或多个电子器件的方法,所述衬底包括与所述一个或多个电子器件接触的至少一个冷却板,所述方法包括以下步骤:将所述衬底放置在第一半模与第二半模之间,所述第一半模和所述第二半模限定用于塑封所述一个或多个电子器件的塑封型腔;将所述衬底夹在所述第一半模与所述第二半模之间;将能够移动地位于所述第一半模中的上内模伸入所述型腔中,以便接触所述至少一个冷却板并对其施加密封压力;在第一填充压力下将塑封料引入所述型腔;然后通过施加高于所述第一填充压力的第二填充压力,将所述型腔中的所述塑封料压实;其中,在分别引入、压实所述塑封料的同时,保持所述密封压力的值高于所述第一填充压力和所述第二填充压力的值。

3、根据本发明的第二方面,提供了一种制造电子组件的方法,所述电子组件包括安装在衬底上的一个或多个电子器件,所述衬底包括与所述一个或多个电子器件接触的至少一个冷却板,所述方法包括以下步骤:将所述衬底放置在第一半模与第二半模之间,所述第一半模和所述第二半模限定用于塑封一个或多个电子器件的塑封型腔;将所述衬底夹在所述第一半模与所述第二半模之间;将能够移动地位于所述第一半模中的上内模伸入所述型腔中,以便接触所述至少一个冷却板并对其施加密封压力;通过在第一填充压力下将塑封料引入所述型腔对所述一个或多个电子器件进行封装;然后通过施加高于所述第一填充压力的第二填充压力,将所述型腔中的所述塑封料压实;其中,在分别引入、压实所述塑封料的同时,保持所述密封压力的值高于所述第一填充压力和所述第二填充压力。

4、参考示出本发明优选实施例的附图将有助于在下文更详细地描述本发明。附图和相关描述的特征不应被理解为用于取代权利要求所限定的本发明的一般特征的普遍性。

技术特征:

1.一种用于封装安装在衬底上的一个或多个电子器件的方法,所述衬底包括与所述一个或多个电子器件接触的至少一个冷却板,所述方法包括以下步骤:

2.根据权利要求1所述的方法,其中,

3.根据权利要求1所述的方法,包括用于分离所述第一半模和所述至少一个冷却板的柔韧保护膜,其中当所述上内模对所述柔韧保护膜施加密封压力时,所述柔韧保护膜能够操作以与所述冷却板接触以在所述至少一个冷却板的表面上形成密封装置。

4.根据权利要求1所述的方法,包括以下步骤:在将所述塑封料引入所述型腔时施加第一密封压力,并且在压实所述型腔中的所述塑封料时施加第二密封压力,其中,所述第一密封压力小于所述第二密封压力。

5.根据权利要求4所述的方法,还包括以下步骤:稳步增加所述密封压力以始终保持所述密封压力的值大于所述第二填充压力,同时在压实所述型腔中的所述塑封料时稳步增加所述第二填充压力。

6.根据权利要求4所述的方法,还包括以下步骤:保持所述至少一个冷却板上高于所述第三填充压力的第三密封压力,同时在压实所述塑封料之后,允许所述塑封料在第三填充压力下加热固化。

7.根据权利要求6所述的方法,其中,当将所述塑封料引入所述型腔时,所述第一密封压力保持在第一恒定值;当允许所述塑封料固化时,所述第三密封压力保持在第二恒定值,其中所述第二恒定值高于所述第一恒定值。

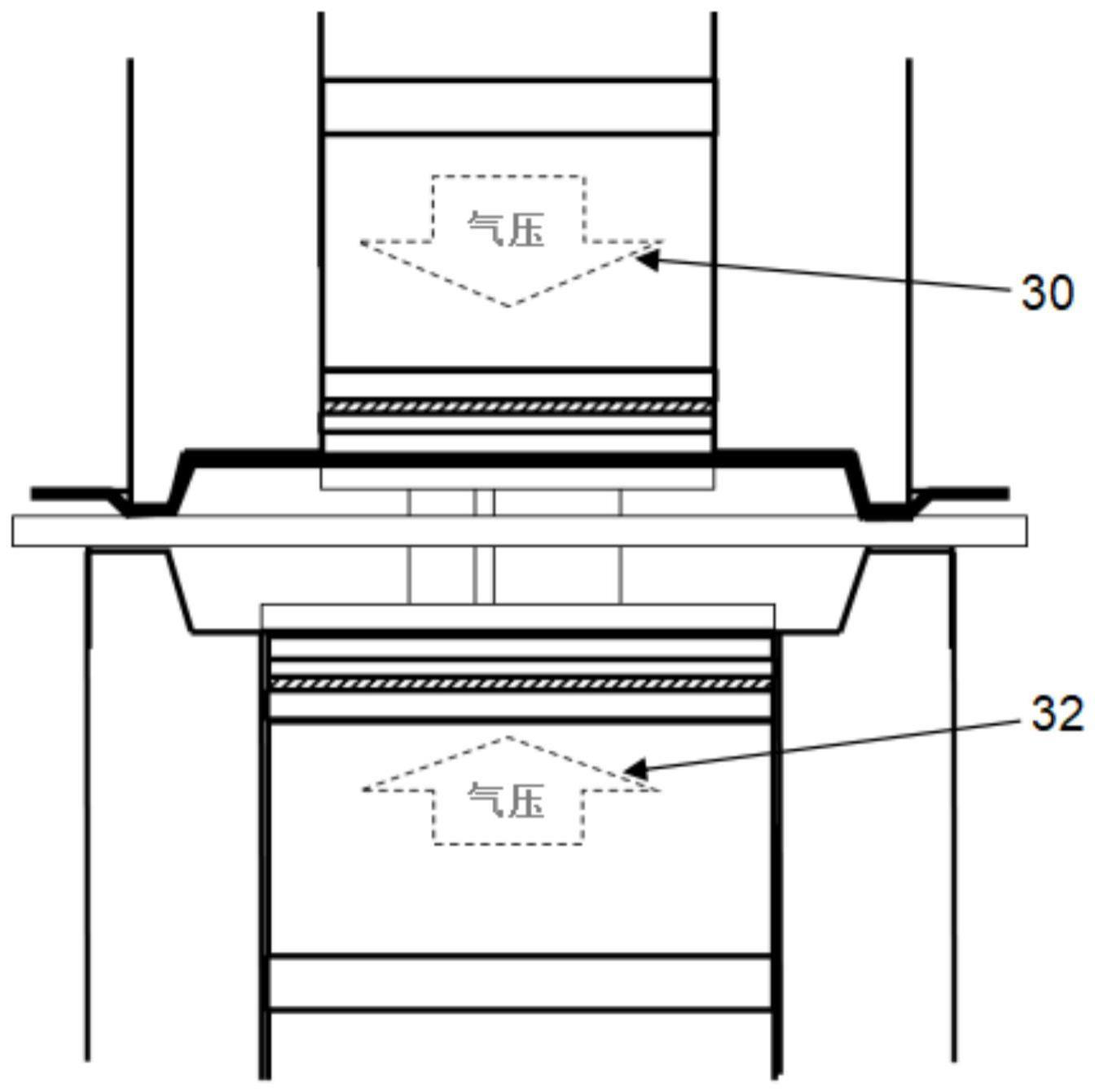

8.根据权利要求1所述的方法,其中,所述施加密封压力的步骤还包括以下步骤:在所述上内模上生成气压,使得所述上内模接触所述至少一个冷却板并对其施加所述密封压力。

9.根据权利要求8所述的方法,其中,在分别引入、压实所述塑封料的同时,保持所述气压的值高于所述第一填充压力和所述第二填充压力的值。

10.根据权利要求8所述的方法,其中,所述气压由气压室生成,所述气压室将气压作用于分离所述上内模和所述气压室的隔膜上。

11.根据权利要求8所述的方法,其中,所述上内模设置在凹模上,并且所述上内模能够插入形成在凹模托板上的通孔。

12.根据权利要求11所述的方法,包括围绕所述上内模的弹性密封件,所述密封件定位为抵靠内楔环,所述内楔环具有围绕所述弹性密封件的倾斜面,其中所述内楔环能够相对于围绕所述内楔环的外楔环的倾斜面滑动。

13.根据权利要求12所述的方法,其中,所述密封件、所述内楔环和所述外楔环容纳在气囊块的凹槽内。

14.根据权利要求12所述的方法,其中,当所述气压作用于所述上内模时,所述弹性密封件被所述气压推至所述内楔环,使得所述内楔环的所述倾斜面抵住所述外楔环的所述倾斜面滑动。

15.根据权利要求14所述的方法,其中,所述内楔环相对于所述外楔环的滑动闭合了所述弹性密封件与外部环境之间存在的挤压间隙,以防止气体通过所述挤压间隙泄漏至所述外部环境。

16.一种制造电子组件的方法,所述电子组件包括安装在衬底上的一个或多个电子器件,所述衬底包括与所述一个或多个电子器件接触的至少一个冷却板,所述方法包括以下步骤:

技术总结

对安装在衬底上的一个或多个电子器件进行封装,所述衬底包括与所述一个或多个电子器件接触的至少一个冷却板。所述衬底夹在第一半模与第二半模之间,这两个半模限定用于塑封所述一个或多个电子器件的塑封型腔。能够移动地位于所述第一半模中的上内模伸入所述型腔,以便接触所述至少一个冷却板并对其施加密封压力。在以第一填充压力将塑封料引入所述型腔之后,通过施加高于所述第一填充压力的第二填充压力,将所述型腔中的所述塑封料压实。在此期间,保持所述密封压力的值高于所述第一填充压力和所述第二填充压力的值。

技术研发人员:柯定福,林屹,拉温德拉·拉加万徳拉,甄家荣,佩雷斯·安吉利托·巴罗佐

受保护的技术使用者:先进科技新加坡有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!