一种基于衬底凹槽设计的高过载能力功率模块

本发明涉及半导体器件,尤其涉及一种基于衬底凹槽设计的高过载能力功率模块。

背景技术:

1、电力电子系统中,存在短时过载工况。例如,电网系统黑启动模式下的浪涌电流为额定电流的3倍且持续4.4s;电动汽车在满载启动和加速爬坡阶段,加速爬坡阶段,电机输出转矩大,为了保证电机的动态性能,电机控制器此时可能直接处于1.5倍持续10s甚至更长时间的短时过载状态;电力系统继电保护动作时,故障电流为额定电流的2倍持续时间为0.12s。

2、功率器件的总损耗主要由开关损耗和导通损耗两部分组成:ptot=psw+pdc=(eon+eoff)*fsw+d*v*i,其中ptot为功率芯片总损耗;psw为开关损耗;pdc为导通损耗;eon为开通损耗;eoff为关断损耗;fsw为开关频率;d为占空比;v为导通压降;i为导通电流。一方面,导通电流越大,导通压降越大,导通损耗也越大;另一方面,导通电流越大,开通损耗和关断损耗越大,开关损耗也越大。当电力电子系统处于过载状态下,器件承受的电流为额定电流的数倍,损耗迅速增大,结温急速上升,对于功率器件可靠性带来巨大挑战。因此,提升功率器件短时过载能力对电力电子系统安全可靠运行具有重要意义。

3、功率器件的短时过载能力与芯片结构、封装结构和栅极驱动状态有关。根据功率模块cauer热网络模型,如图1所示,在功率模块运行过程中,结温由功率损耗和结壳热阻的乘积决定,功率模块结壳热阻由其各层材料的rc热网络模型构成:

4、

5、其中zthjc为功率模块结壳阻抗;ri为第i层热阻;ci为第i层热容。因此,在封装层面,存在两种基本方法提升功率器件短时过载能力:一是降低封装结构的热阻;二是增大封装结构的热容。

6、重庆大学提出通过在传统功率模块中填充相变材料的方法提升其短时过载能力,如图2所示,该功率模块包括基板,陶瓷覆铜板,相变模块和功率端子;基板上表面呈长方形,多块陶瓷覆铜板分别设置在基板上,陶瓷覆铜板之间通过铜排连接;相变模块设置在陶瓷覆铜板上,多块功率端子设置在功率端子安装端上;相变模块包含传热增强框架和密封盖,传热增强框架里面填充有相变材料;密封盖的外表面还焊接有功率半导体芯片。该技术通过提高功率模块瞬时热容以抑制过载工况下功率模块结温。但是,传统功率模块等效热容低、等效暂态热阻大,短时过载能力不足,难以满足电力电子系统实际运用需求,易发生热失效造成系统运行崩溃等安全问题。而且上述相变功率模块将相变材料填充于芯片与陶瓷覆铜板间,增大了功率模块正常工作时热阻,传热增强框架温度升高时与芯片间将会产生热应力可能损坏芯片,且其工艺难度大实现较为困难,所需相变材料成本较高,制作实施成本高。

7、需要说明的是,在上述背景技术部分公开的信息只用于加强对本公开的背景的理解,因此可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现思路

1、本发明的目的在于克服现有技术的缺点,提供了一种基于衬底凹槽设计的高过载能力功率模块,解决了传统功率模块存在的不足。

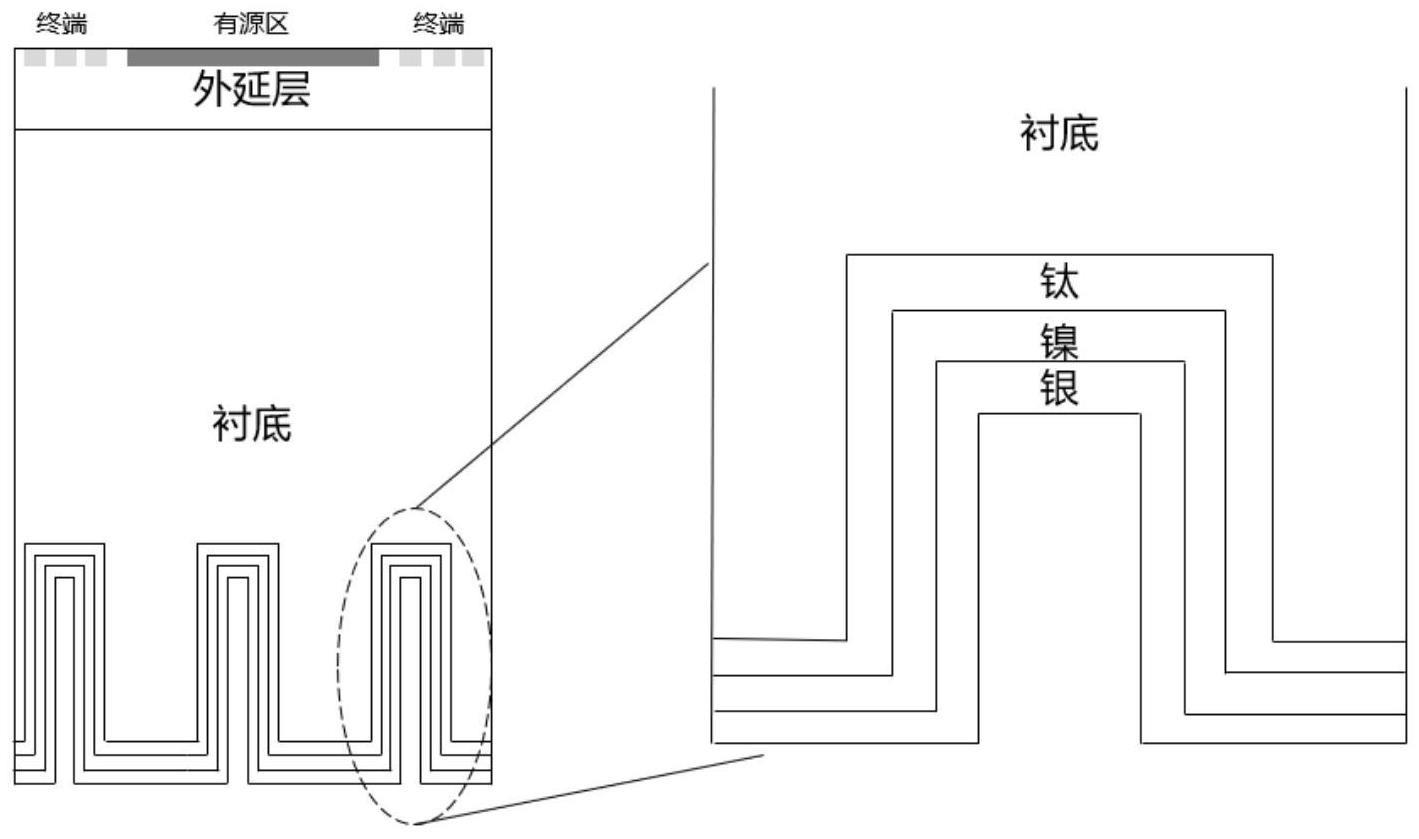

2、本发明的目的通过以下技术方案来实现:一种基于衬底凹槽设计的高过载能力功率模块,它包括芯片外延层以及设置在外延层下方的芯片衬底,在所述衬底的底面等间距且均匀分布的蚀刻有凹槽阵列,同时对挖槽后的衬底底面通过金属化处理沉积多层金属层;

3、在每个凹槽内填充有高比热容的金属材料,通过金属材料快速吸收功率模块短时过载时所产生的热量,增强功率模块的过载能力,并通过焊料焊接陶瓷覆铜基板于每个凹槽的开口处,实现芯片与外部电路的电气连接。

4、所述凹槽刻蚀的深度小于所述芯片衬底厚度的50%,所述凹槽开口的拐角处蚀刻有圆弧倒角,以减小功率模块升温后芯片衬底与凹槽内所填充金属材料之间的热应力。

5、所述凹槽的形状包括矩形槽或者方形槽或者正六边形槽,最外侧凹槽边界与所述芯片衬底边界之间的距离为05.mm-5mm,两个凹槽之间的间隙大于凹槽宽度的两边以上,以减功率模块升温后芯片衬底与凹槽内所填充金属材料之间的热应力作用,避免芯片损坏。

6、所述矩形槽宽度为10微米至50微米,两个矩形槽之间的间距为150微米至200微米;

7、所述方形槽宽度为20微米至60微米,两个方形槽之间的间距为100微米至150微米;

8、所述正六边形槽宽度为20微米至60微米,两个正六边形槽之间的间距为100微米至150微米;

9、每个凹槽均匀分布在所述芯片衬底上,避免芯片衬底未填充金属材料出升温严重,以减小未填充金属材料处的热应力与填充金属材料处的热应力差距。

10、对挖槽后的芯片衬底底面通过金属化处理,从上到下依次沉积有钛、镍和银三层金属材料,三层金属材料的总体厚度为0.1微米至2微米。

11、对挖槽后的芯片衬底底面通过金属化处理,从上到下依次沉积有钛、镍、钛和银四层金属材料,四层金属材料的总体厚度为0.1微米至2微米。

12、所述凹槽内所填充的金属材料包括钼或铜或银;所述凹槽内壁上涂抹有单层石墨烯,以增加凹槽与内部填充金属材料之间的导热性。

13、本发明具有以下优点:一种基于衬底凹槽设计的高过载能力功率模块,在芯片衬底内填充金属材料,提高芯片瞬时热容,由于所填充的部位在芯片内部,因此能够极快地响应功率模块过载时产生的大量热量。

技术特征:

1.一种基于衬底凹槽设计的高过载能力功率模块,其特征在于:它包括芯片外延层以及设置在外延层下方的芯片衬底,在所述衬底的底面等间距且均匀分布的蚀刻有凹槽阵列,同时对挖槽后的衬底底面通过金属化处理沉积多层金属层;

2.根据权利要求1所述的一种基于衬底凹槽设计的高过载能力功率模块,其特征在于:所述凹槽刻蚀的深度小于所述芯片衬底厚度的50%,所述凹槽开口的拐角处蚀刻有圆弧倒角,以减小功率模块升温后芯片衬底与凹槽内所填充金属材料之间的热应力。

3.根据权利要求1所述的一种基于衬底凹槽设计的高过载能力功率模块,其特征在于:所述凹槽的形状包括矩形槽或者方形槽或者正六边形槽,最外侧凹槽边界与所述芯片衬底边界之间的距离为05.mm-5mm,两个凹槽之间的间隙大于凹槽宽度的两边以上,以减功率模块升温后芯片衬底与凹槽内所填充金属材料之间的热应力作用,避免芯片损坏。

4.根据权利要求3所述的一种基于衬底凹槽设计的高过载能力功率模块,其特征在于:所述矩形槽宽度为10微米至50微米,两个矩形槽之间的间距为150微米至200微米;

5.根据权利要求1所述的一种基于衬底凹槽设计的高过载能力功率模块,其特征在于:对挖槽后的芯片衬底底面通过金属化处理,从上到下依次沉积有钛、镍和银三层金属材料,三层金属材料的总体厚度为0.1微米至2微米。

6.根据权利要求1所述的一种基于衬底凹槽设计的高过载能力功率模块,其特征在于:对挖槽后的芯片衬底底面通过金属化处理,从上到下依次沉积有钛、镍、钛和银四层金属材料,四层金属材料的总体厚度为0.1微米至2微米。

7.根据权利要求1-6中任意一项所述的一种基于衬底凹槽设计的高过载能力功率模块,其特征在于:所述凹槽内所填充的金属材料包括钼或铜或银;所述凹槽内壁上涂抹有单层石墨烯,以增加凹槽与内部填充金属材料之间的导热性。

技术总结

本发明涉及一种基于衬底凹槽设计的高过载能力功率模块,它包括芯片外延层以及设置在外延层下方的芯片衬底,在所述衬底的底面等间距且均匀分布的蚀刻有凹槽阵列,同时对挖槽后的衬底底面通过金属化处理沉积多层金属层;在每个凹槽内填充有高比热容的金属材料,通过金属材料快速吸收功率模块短时过载时所产生的热量,增强功率模块的过载能力,并通过焊料焊接陶瓷覆铜基板于每个凹槽的开口处,实现芯片与外部电路的电气连接。本发明在芯片衬底内填充金属材料,提高芯片瞬时热容,由于所填充的部位在芯片内部,因此能够极快地响应功率模块过载时产生的大量热量。

技术研发人员:蒋华平,魏镜枫,冉立,廖瑞金

受保护的技术使用者:重庆大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!