高迁移率的SiCMOSFET器件及其制作方法与流程

高迁移率的sic mosfet器件及其制作方法

技术领域

1.本发明涉及电子元器件技术领域,尤其涉及一种高迁移率的sic mosfet器件及其制作方法。

背景技术:

2.随着信息技术及能源、交通、国防的迅猛发展,对半导体器件的性能要求越来越高,第三代半导体材料碳化硅(sic)成为了半导体材料发展的关注焦点。与一代半导体材料硅(si)、锗(ge)和二代半导体材料砷化镓(gaas)、磷化铟(inp)相比,sic 在禁带宽度、临界击穿场强、饱和电子漂移速度和热导率等方面都有着显而易见的优势,这些优势使得sic 器件可以获得更高的额定电压、更高的开关速度,并且可以在更高的温度下工作,并且sic工艺和si工艺具有良好的兼容性。这些优势使得sic 器件拥有广阔的发展前景。

3.制约sic mosfet器件的主要问题是沟道载流子迁移率较低。由于sic中有碳元素的存在,在高温氧化制备栅的常规工艺中容易因氧化不充分使得sic/sio2界面处形成碳团簇和近界面陷阱(nits),这些因素会导致界面处的界面态密度升高,从而使沟道载流子迁移率降低。

技术实现要素:

4.本发明所要解决的技术问题是如何提供一种可以有效减少栅中存在的碳团簇和近界面陷阱密度,沟道载流子迁移率明显增高,电流能力明显提升的高迁移率的sic mosfet器件。

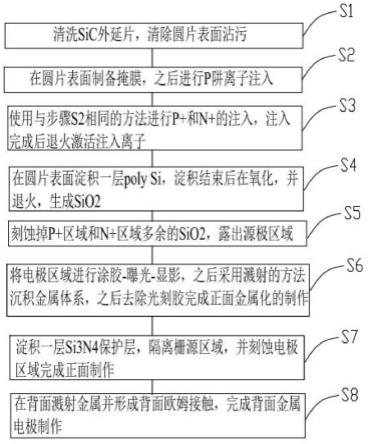

5.为解决上述技术问题,本发明所采取的技术方案是:一种高迁移率的sic mosfet器件的制作方法,其特征在于包括如下步骤:步骤s1:清洗sic外延片,清除圆片表面沾污;步骤s2:在圆片表面制备掩膜,之后进行p阱离子注入。

6.步骤s3:使用与步骤s2相同的方法进行p

+

和n

+

的注入,注入完成后退火激活注入离子;步骤s4:在圆片表面淀积一层poly si,淀积结束后在氧化,并退火,生成sio2;步骤s5:刻蚀掉p

+

区域和n

+

区域多余的sio2,露出源极区域;步骤s6:将电极区域进行涂胶-曝光-显影,之后采用溅射的方法沉积金属体系,之后去除光刻胶完成正面金属化的制作;步骤s7:淀积一层si3n4保护层,隔离栅源区域,并刻蚀电极区域完成正面制作。

7.步骤s8:在背面溅射金属并形成背面欧姆接触,完成背面金属电极制作。

8.进一步的技术方案在于,所述步骤s1具体包括:使用标准的rca工艺清洗sic外延片,清除圆片表面沾污。

9.进一步的技术方案在于,所述步骤s2具体包括:在圆片表面采用涂胶-曝光-显影的方法制备掩膜,之后进行p阱离子注入,注入深

度为1-10μm,掺杂浓度在10

16-10

18

cm-3

之间。

10.进一步的技术方案在于,所述步骤s3具体包括:使用步骤2相同的方法进行p

+

和n

+

的注入,注入深度为100nm-1μm,掺杂浓度在10

18-10

19

cm-3

,注入完成后置入1600-2000℃高温炉中退火激活注入离子。

11.进一步的技术方案在于,所述步骤s4具体包括:使用lpcvd在600℃条件下用硅烷在圆片表面淀积一层200-400

å

的poly si,淀积结束后在800℃条件下氧化,并在1400-1600℃条件下退火,生成sio2。

12.进一步的技术方案在于,所述步骤s6具体包括:将电极区域进行涂胶-曝光-显影,之后采用溅射的方法沉积ti/al、ti/ta/al或ti/pt/au金属体系,金属总厚度为1μm-6μm,之后去除光刻胶完成正面金属化的制作。

13.进一步的技术方案在于,所述步骤s7具体包括:淀积一层6000-8000

å

的si3n4保护层,隔离栅源区域,并刻蚀电极区域完成正面制作。

14.进一步的技术方案在于,所述步骤s8具体包括:在背面溅射200μm

ꢀ‑

400μm ti并激光合金形成背面欧姆接触,完成背面制作。

15.本发明还公开了一种高迁移率的sic mosfet器件,其特征在于:包括sic外延片,所述sic外延片上部的左右两侧各形成有一个p阱区,每个所述p阱区上形成有两个n

+

区和一个p

+

区,其中所述p

+

区位于两个所述n

+

区之间,左侧的二氧化硅层位于左侧的p阱区的上表面,且部分与该p阱区左侧的n

+

区接触,右侧的二氧化硅层位于右侧的p阱区的上表面,且部分与该p阱区右侧的n

+

区接触,中间的二氧化硅层位于两个p阱区之间的sic外延片的上表面,且中间的二氧化硅层的左端与左侧的p阱区中右侧的n+区部分接触,中间的二氧化硅层的右端与右侧的p阱区中左侧的n+区部分接触,左侧的二氧化硅层与中间的二氧化硅层之间的p+区的上表面形成有一个正面金属层,右侧的二氧化硅层与中间的二氧化硅层之间的p+区的上表面形成有一个正面金属层,中间的二氧化硅层的上表面形成有一个正面金属层,所述sic外延片的背面形成有背面金属层。

16.进一步的技术方案在于:所述器件还包括保护层,所述保护层位于所述器件的上表面,且所述保护层上形成有刻蚀槽,通过刻蚀槽使正面金属层的部分漏出。

17.采用上述技术方案所产生的有益效果在于:所述方法采用先淀积poly si 后氧化形成sio2的栅制备工艺,其目的在于去除高温工艺中带来的碳元素,从而避免了sic/sio2界面处产生的大量碳团簇和近界面陷阱的产生,从而改善了栅氧质量,提高了沟道迁移率。

附图说明

18.下面结合附图和具体实施方式对本发明作进一步详细的说明。

19.图1是本发明实施例所述方法的流程图;图2是本发明实施例所述方法中sic圆片示意图;图3是本发明实施例所述方法中p阱注入后圆片示意图;图4是本发明实施例所述方法中p

+

和n

+

注入后圆片示意图;图5是本发明实施例所述方法中采用淀积多晶硅后氧化的方法制备sio2后圆片示意图;

si,淀积结束后在800℃条件下氧化,并在1400-1600℃条件下退火,生成sio2层5,需要说明的是,多晶硅还可以使用其它工艺制备,其结构如图5所示。

28.步骤步骤s5:刻蚀掉p

+

区域4和n

+

区域3多余的sio2,露出源极区域,其结构如图6所示。

29.步骤s6:将sio2层5上相应的电极区域进行涂胶-曝光-显影,之后采用溅射的方法沉积ti/al、ti/ta/al或ti/pt/au金属体系,金属总厚度为1μm-6μm,之后去除光刻胶完成正面金属化的制作,需要说明的是,所述金属体系还可以使用现有技术中的其它金属体系,其结构如图7所示。

30.步骤s7:淀积一层6000-8000

å

的si3n4保护层7,隔离栅源区域,并刻蚀电极区域完成正面制作,保护层还可以为其它形式的具体材料,其结构如图8所示。

31.步骤s8:在背面溅射200μm

ꢀ‑

400μm ti并激光合金形成背面欧姆接触,完成背面金属层8制作,所述背面金属层8还可以使用其它常用材料进行制作,其结构如图9所示。

32.本发明通过上述方法制备的高迁移率的sic mosfet器件,具体如图8所示,包括:sic外延片1,所述sic外延片1上部的左右两侧各形成有一个p阱区2,每个所述p阱区2上形成有两个n

+

区3和一个p

+

区4,其中所述p

+

区4位于两个所述n

+

区3之间,左侧的二氧化硅层5位于左侧的p阱区2的上表面,且部分与该p阱区2左侧的n

+

区3接触,右侧的二氧化硅层5位于右侧的p阱区2的上表面,且部分与该p阱区2右侧的n

+

区3接触,中间的二氧化硅层5位于两个p阱区2之间的sic外延片1的上表面,且中间的二氧化硅层5的左端与左侧的p阱区2中右侧的n+区3部分接触,中间的二氧化硅层5的右端与右侧的p阱区2中左侧的n+区3部分接触,左侧的二氧化硅层5与中间的二氧化硅层5之间的p+区4的上表面形成有一个正面金属层6,右侧的二氧化硅层5与中间的二氧化硅层5之间的p+区4的上表面形成有一个正面金属层6,中间的二氧化硅层5的上表面形成有一个正面金属层6,所述sic外延片的背面形成有背面金属层8;保护层7位于所述器件的上表面,且所述保护层7上形成有刻蚀槽,通过刻蚀槽使正面金属层的部分漏出。

33.所述方法采用先淀积poly si 后氧化形成sio2的栅制备工艺,其目的在于去除高温工艺中带来的碳元素,从而避免了sic/sio2界面处产生的大量碳团簇和近界面陷阱的产生,从而改善了栅氧质量,提高了沟道迁移率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1