电池单体、电池及用电装置的制作方法

1.本技术涉及电池技术领域,具体涉及一种电池单体、电池及用电装置。

背景技术:

2.近年来,新能源汽车因其节能环保特性得到蓬勃发展,电池驱动系统是影响新能源汽车性能和成本的主要因素,而动力锂离子电池又是电池驱动系统的重要组成部分。一般来说,锂离子电池包括密封在电池外壳内的正极电极组件、负极电极组件及电解液。

3.电解液中的非水溶剂在工作环境下容易分解,在电池单体内部生成气体,生成的气体中含有co2、co、ch4、c2h4、c2h6、h2以及o2等成分。而若产气过多将导致电池单体鼓胀,从而引起电池阻抗增大、寿命缩短。为解决这一问题,当前已有电池采用微孔分子筛作为气体吸收剂,捕集气体。但是微孔分子筛的气体吸附量及有效利用效率比较低。

技术实现要素:

4.鉴于上述问题,本技术实施例提供一种电池单体、电池及用电装置,以解决采用微孔分子筛作为气体吸收剂的有效利用率及气体吸附量较低的技术问题。

5.第一方面,本技术实施例提供了一种电池单体,外壳和气体吸附结构,所述外壳具有容置腔,所述气体吸附结构设于所述容置腔内,所述气体吸附结构的材料包括多级孔分子筛及复合分子筛中的至少一种或纳米分子筛,其中,所述复合分子筛由微孔分子筛及介孔分子筛混合而成。

6.纳米分子筛因其较小的颗粒尺寸、较大的外比表面积和更多的有效吸附活性中心而具有更大吸附能力,因此使用纳米分子筛制备气体吸附结构可以大幅度增加气体吸附量。多级孔分子筛具有两套孔道结构,具有外比表面积高、吸附容量大等特点,同时多级孔分子筛的微孔孔道与介孔孔道分布均匀,多级孔分子筛可最大程度上使得分布在微孔上的吸附活性位具有可接触性,从而提高气体的扩散效率,较大程度上解决了传质扩散限制的问题,提高其中微孔孔道的利用率,增大气体吸附量。复合分子筛为微孔分子筛与介孔分子筛的混合物,由于混合了孔径更大的介孔分子筛,同时介孔分子筛也参与气体吸附过程,其外比表面积更高、吸附容量更大,可在一定程度上解决传质扩散限制问题,增大了气体吸附量,无论气体吸附结构采用纳米分子筛、多级孔分子筛还是复合分子筛,均能够加速电池单体化成过程中产生的溶解在电解液内的气体以及粘附在极片、隔膜上的微小气泡的扩散,从而提高气体吸附效率,以提高电池单体sei膜的质量,及电池单体的生产效率,极大程度上缓解由于产气所带来的安全隐患。

7.在一些实施例中,所述气体吸附结构包括多个气体吸附颗粒,各所述气体吸附颗粒由所述纳米分子筛、所述多级孔分子筛及所述复合分子筛中的一种或多种制成。气体吸附颗粒便于快速填充至电池单体内的残余空间中,可操作性强。

8.在一些实施例中,所述外壳包括壳体和顶盖,所述壳体形成容置槽,所述顶盖盖合于所述容置槽的槽口,所述电池单体还包括设于所述容置腔中的裸电芯,所述容置腔包括

用于容置所述裸电芯的第一腔部以及设于所述顶盖内的第二腔部,所述第二腔部与所述第一腔部相连通,所述气体吸附结构填充于所述第二腔部。这样气体吸附结构便能够填充于顶盖中,而不占用容置腔内的其他空间,便于操作,节省加工成本。

9.在一些实施例中,所述容置槽的槽壁与所述裸电芯的外侧面之间形成安装间隙,所述气体吸附结构填充于所述安装间隙。这样气体吸附结构便可重复利用容置腔内的残余空间,进行气体吸收,无需在电池单体内单独设置填充空间。

10.在一些实施例中,所述电池单体还包括设于所述容置腔中的裸电芯,所述裸电芯为圆柱状,并形成有沿轴向延伸的中心孔,所述气体吸附结构填充于所述中心孔。不仅保留了圆柱电芯的原有中心孔设计,不影响电池单体原有的各个生产工艺,同时灵活地将圆柱电芯的残余空间用到极致,缓解甚至解决了圆柱电芯产气的防爆措施上捉襟见肘的现状,升级迭代圆柱电芯的产品设计,提高产品竞争力。

11.在一些实施例中,所述外壳还包括壳体、顶盖及底盖,所述壳体为环状,所述顶盖与所述底盖分别盖合于所述壳体的两端开口处,并与所述壳体共同形成所述容置腔,所述电池单体还包括设于所述容置腔中的裸电芯,所述容置腔包括容置所述裸电芯的第一腔部以及设于所述底盖上的第三腔部,所述第三腔部与所述第一腔部相连通,所述气体吸附结构填充于所述第三腔部。这样气体吸附结构便能够填充于底盖中,而不占用容置腔内的其他空间,便于操作,节省加工成本。

12.在一些实施例中,所述底盖的朝向所述第一腔部一侧开设有避让槽,所述避让槽的内壁围设形成所述第三腔部,所述气体吸附结构填充于避让槽内,以充分利用底盖上的现有空间,方便加工及操作。

13.在一些实施例中,所述电池单体还包括设于所述容置腔中的裸电芯,所述气体吸附结构包括气体吸附涂层,所述气体吸附涂层涂覆于所述容置腔的腔壁或所述裸电芯的外表面。涂层可直接与电解液相接触,以去除电解液中的气体及水分。

14.示例性的,所述外壳包括壳体和顶盖,所述壳体形成容置槽,所述顶盖盖合于所述容置槽的槽口,所述壳体包括环状的侧壳及连接于所述侧壳端部的底壳,所述侧壳及所述底壳共同形成所述容置槽,所述气体吸附涂层涂覆于所述侧壳的朝向所述容置槽的一侧。这样,便可节省裸电芯与壳体之间的空间,同时可直接与电解液相接触,以去除电解液中的气体及水分

15.第二方面,本技术还提供一种电池,包括上述实施例中的电池单体。该电池通过设置该电池单体,降低了电池阻抗,延长了使用寿命,降低了由于产气引起的安全隐患。

附图说明

16.通过阅读对下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本技术的限制。而且在全部附图中,用相同的附图标号表示相同的部件。在附图中:

17.图1为球状分子筛的示意图;

18.图2为条状分子筛的示意图;

19.图3为本技术实施例一中电池单体的保证图;

20.图4为本技术实施例一中电池单体的顶盖的结构图;

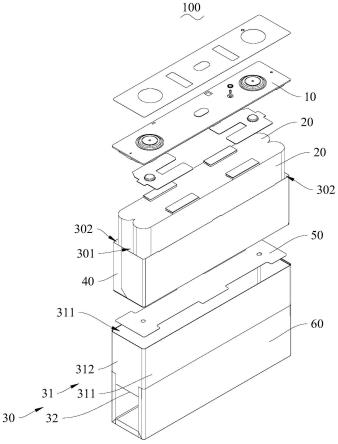

21.图5为本技术实施例三中电池单体的爆炸图。

22.具体实施方式中的附图标号如下:

23.100、200、电池单体;10、顶盖;11、凸台;110、第一安装孔;12、防爆阀筛网;120、第二安装孔;20、裸电芯;201、中心孔;30、壳体;31、侧壳;311、第一侧部;312、第二侧部;32、底壳;301、第一安装间隙;302、第二安装间隙;311、容置槽;40、绝缘片;50、底托板;70、底盖;701、避让槽;7011、第一槽部;7012.第二槽部。

具体实施方式

24.下面将结合附图对本技术技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本技术的技术方案,因此只作为示例,而不能以此来限制本技术的保护范围。

25.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同;本文中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术;本技术的说明书和权利要求书及上述附图说明中的术语“包括”和“具有”以及它们的任何变形,意图在于覆盖不排他的包含。

26.在本技术实施例的描述中,技术术语“第一”“第二”等仅用于区别不同对象,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量、特定顺序或主次关系。在本技术实施例的描述中,“多个”的含义是两个以上,除非另有明确具体的限定。

27.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

28.在本技术实施例的描述中,术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

29.在本技术实施例的描述中,术语“多个”指的是两个以上(包括两个),同理,“多组”指的是两组以上(包括两组),“多片”指的是两片以上(包括两片)。

30.在本技术实施例的描述中,技术术语“中心”“纵向”“横向”“长度”“宽度”“厚度”“上”“下”“前”“后”“左”“右”“竖直”“水平”“顶”“底”“内”“外”“顺时针”“逆时针”“轴向”“径向”“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术实施例的限制。

31.在本技术实施例的描述中,除非另有明确的规定和限定,技术术语“安装”“相连”“连接”“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;也可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术实施例中的具体含义。

32.在本技术实施例的描述中,sei膜指的是具有固体电解质的特征的固体电解质界面膜,即在液态锂离子电池首次充放电过程中,电极材料与电解液在固液相界面上发生反

应形成的一层覆盖于电极材料表面的钝化层形成的膜。

33.近年来,新能源汽车因其节能环保特性得到蓬勃发展,电池驱动系统是影响新能源汽车性能和成本的主要因素,而动力锂离子电池又是电池驱动系统的重要组成部分。一般来说,锂离子电池包括密封在电池外壳内的正极电极组件、负极电极组件及电解液。锂离子电池能够在有限空间内提供更多的能量,克服里程焦虑,但是,锂离子电池的电解液中的非水溶剂在工作环境下容易分解,在电池内部生成气体,生成的气体中含有co2、co、ch4、c2h4、c2h6、h2以及o2等成分。而若产气过多将导致电池单体鼓胀,从而引起电池阻抗增大、寿命缩短。

34.为解决这一问题,当前已有锂离子电池采用微米级或亚微米级的微孔分子筛作为气体吸收剂,进行气体捕集。例如,将微孔分子筛封装到可透气薄膜中,再置于电芯内的顶峰空间中,微孔分子筛结合其基体上负载的铜离子发生反应以消耗co,同时捕集co2,或将微孔分子筛作为吸附构件的主要载体之一,同其他组件一同封装于电池单体外壳内,在吸附co和co2的同时也能够实现对水分的吸附,或将单体电芯划分为一定基础单元,在基础单元中插入含有微孔分子筛的隔热层,以吸附o2。

35.微孔分子筛本身具有极丰富的孔结构(如图1),上述方法可利用微孔分子筛的该特点对电池单体内部的气体进行吸附封存,从而使电芯中的气压下降,减少电芯鼓胀,限制界面阻抗增大,从而延长电池单体的使用寿命,同时还可对吸附co和co2的过程中所产生的水分进行吸附,防止水分对电池单体的性能产生负面影响。

36.但是微孔分子筛自身的微孔孔径均小于2nm,易导致电芯工作过程中产生的气体优先被分子筛表面吸附,造成分子筛表面孔道堵塞,吸附迅速达到饱和,而微孔分子筛内部的孔结构无法有效利用上;另外,电解液中溶剂分子虽然将避免电解液(尤其是分子链大的溶剂)渗入微孔分子筛的孔内,但是这些大分子也阻挡了气体小分子被微孔分子筛吸附,以上原因均会导致微孔分子筛的气体吸附量及有效利用效率较低。

37.现有研究中,关于电池单体中的用于吸附气体的分子筛的研究数量极为有限,且已有的工作中均未明确分子筛的尺寸和孔径,基于现有研究的不足,发明人提供了如下实施例中的电池单体、电池及用电装置,以提高气体吸附结构的气体吸附量及有效利用效率,去除电池单体化成过程中产生的溶解在电解液内的气体,以及粘附在极片、隔膜上的微小气泡,提高了锂离子电池sei膜的质量,提高了锂离子电池的生产效率。

38.本技术实施例提供了一种电池单体、电池及用电装置。

39.电池单体为组成电池的最小单元,其中,电池单体可以为二次电池或一次电池,还可以是锂硫电池、钠离子电池或镁离子电池,但不局限于此。电池单体可扁平体、长方体或其它形状等。

40.该电池包括至少一个该电池单体,一般包括多个电池单体,多个电池单体串联、并联或者混联,以增大电池的供电能力。在一些情形下,电池还包括箱体,电池单体容纳于箱体内。

41.该用电装置为使用电池作为电源的用电装置,用电装置包括但不限于手机、平板、笔记本电脑、电动玩具、电动工具、电瓶车、电动汽车、轮船、航天器等等。

42.该电池单体包括外壳及气体吸附颗粒,外壳具有容置腔,容置腔内填充有电解液,气体吸附结构设于容置腔内,气体吸附结构的材料包括多级孔分子筛及复合分子筛中的至

少一种或纳米分子筛,其中,复合分子筛由微孔分子筛及介孔分子筛混合而成。

43.分子筛根据粒径大小的不同可分为纳米分子筛(颗粒尺寸小于100nm)、亚微米分子筛(颗粒尺寸在100nm-1μm之间)、微米分子筛(颗粒尺寸不小于1μm)纳米分子筛因其较小的颗粒尺寸、较大的外比表面积和更多的有效吸附活性中心而具有更大吸附能力,因此使用纳米分子筛制备气体吸附结构可以大幅度增加气体吸附量,延长电池单体的使用寿命,极大程度上缓解电池单体产气带来的安全隐患。该纳米分子筛可通过精确调控分子筛的颗粒尺寸在纳米级别来获取。

44.分子筛根据孔径是否单一分为单一孔道的分子筛及多级孔分子筛,其中,单一孔道的分子筛为具有单一孔径的孔道的分子筛,其根据孔径的不同可分为微孔分子筛(孔径尺寸小于2nm)、介孔分子筛(孔径尺寸在2-50nm)、大孔分子筛(孔径尺寸大于50nm),多级孔分子筛为具有至少两种不同孔径的孔道的分子筛。

45.当前所选用的微孔分子筛具有单一的微孔孔道的分子筛,由于其颗粒团聚或者扩散限制易造成其吸附活性中心的不可接触,限制了气体吸附。而本实施例可采用多级孔分子筛代替单一孔道的分子筛。该多级孔分子筛可直接制备而成,并其具有两套孔道结构,分别为微孔孔道和介孔孔道,该多级孔分子筛具有外比表面积高、吸附容量大等特点,同时多级孔分子筛的微孔孔道与介孔孔道分布均匀,微孔孔道嵌在介孔孔道之间,气体可通过介孔孔道进入微孔孔道,多级孔分子筛可最大程度上使得分布在微孔上的吸附活性位具有可接触性,从而提高气体的扩散效率,较大程度上解决了传质扩散限制的问题,提高其中微孔孔道的利用率,增大气体吸附量,极大程度上缓解电池单体产气带来的安全隐患。另外,多级孔分子筛中的介孔可以为电解液添加剂提供可通过的孔道,尤其对于分子链大的溶剂分子,该溶剂分子可通过介孔孔道流动,避免该溶剂分子堵塞分子筛中的微孔孔道或被分子筛吸附而影响sei膜的形成,并减少添加剂损失。

46.复合分子筛为微孔分子筛与介孔分子筛的物料混合物。其中,微孔分子筛与介孔分子筛均为单独制备,然后将上述微孔分子筛与介孔分子筛按一定比例混合,形成复合分子筛,这样,该复合分子筛便具有两套孔道结构,分别为微孔分子筛的微孔孔道及介孔分子筛的介孔孔道,相较于单独使用微孔分子筛,复合分子筛由于混合了孔径更大的介孔分子筛,同时介孔分子筛也参与气体吸附过程,其外比表面积更高、吸附容量更大,可在一定程度上解决传质扩散限制问题,增大了气体吸附量,缩短了吸气时间,极大程度上缓解电池单体产气带来的一系列后果,同时克服cid(current interrupt device,电流切断装置)翻转带来的安全隐患。

47.当气体吸附结构的材料含有该复合分子筛时,该复合分子筛所含的微孔分子筛与介孔分子筛的质量比占比为10-90:90-10,进一步为40-60:60-40。通过控制微孔分子筛与介孔分子筛的混合比例,提高复合分子筛的上述作用。

48.其次,无论气体吸附结构采用纳米分子筛、多级孔分子筛还是复合分子筛,均能够加速电池单体化成过程中产生的溶解在电解液内的气体以及粘附在极片、隔膜上的微小气泡的扩散,从而提高气体吸附效率,以提高电池单体sei膜的质量,及电池单体的生产效率。

49.该电池单体可选为锂离子电池单体,电池单体中的裸电芯可以为硬壳电芯、软包电芯或圆筒电芯,此处不做限制。壳体可以为铝塑膜壳。顶盖可以为金属或塑胶材料制成。

50.其中,该多级孔分子筛及复合分子筛均可以为纳米级也可为微米或亚微米级,此

处不做限制。在本实施例中,微孔分子筛、介孔分子筛及多级孔分子筛可均选用纳米分子筛,这样,微孔分子筛、介孔分子筛及多级孔分子筛便可在自身孔径优势的基础上由于颗粒尺寸的增大而获得更高的外比表面积和更多的有效吸附活性中心,从而进一步增大气体吸附量。

51.在一些实施例中,纳米分子筛包括a型分子筛、x型分子筛、y型分子筛、t型分子筛、zsm系列分子筛、cha分子筛、beta分子筛和磷酸铝分子筛的一种或多种。

52.具体而言,纳米分子筛、多级孔分子筛、微孔分子筛均为5a分子筛、13x分子筛、y分子筛、zsm-5分子筛、zsm-11分子筛、beta分子筛、sapo-34分子筛的一种或多种。介孔分子筛为mcm-41分子筛、mcm-22分子筛和sba-15分子筛中的一种或多种。

53.气体吸附结构的外观形态可以有多种,例如粉末状或颗粒状。在实际应用中,可根据电池单体内部空间的需求选择合适的外观形态的气体吸附结构进行设置。

54.其中,粉末状的气体吸附结构无固定形态,易于填充至电池单体内的任一狭小空间,并根据填充空间的形状进行定型。

55.颗粒状的气体吸附结构更便于取放,还可通过自身特定形状限位于电池单体内部空间。具体而言,气体吸附结构包括多个气体吸附颗粒,各气体吸附颗粒的材料包括多级孔分子筛及复合分子筛中的至少一种或纳米分子筛。气体吸附结构中的多个气体吸附颗粒可以均为同种成分的气体吸附颗粒,也可为不同成分的气体吸附颗粒,此处不做限制,具体可根据需求进行调配和选用。气体吸附颗粒可以为球状(如图1)或柱状(如图2),该柱状可以为圆柱状、棱柱状等。

56.其中,颗粒状及粉末状的气体吸附结构可通过防水透气隔膜进行封装,再置入容置腔中进行气体的吸收。

57.具体而言,电池单体包括外壳、裸电芯及气体吸附结构,外壳形成容置腔,容置腔内填充有电解液,裸电芯位于容置腔内,并浸泡在电解液中。该裸电芯可以为片状卷芯、圆柱电芯或软包电芯,此处不作具体限制。

58.在一些实施例中,裸电芯为片状卷芯,外壳至少包括壳体及顶盖,壳体形成有容置槽,顶盖盖合于容置槽的槽口处并与壳体共同围设形成密封的容置腔,壳体可以是多种形状和多种尺寸的,例如长方体形、圆柱体形、六棱柱形等。具体地,壳体的形状可以根据电芯组件的具体形状和尺寸大小来确定。壳体的材质可以是多种,比如,铜、铁、铝、不锈钢、铝合金、塑胶等。顶盖可以由具有一定硬度和强度的材质(如铜、铁、铝、不锈钢、铝合金、塑胶等)制成。

59.对于一般长方体形的电池单体,其壳体的内壁的截面为四方形,即容置槽的截面为四方形,当裸电芯为片状卷芯时,容置槽的槽壁与裸电芯的外表面之间无法完全适配,会形成安装间隙,气体吸附结构可填充于安装间隙。由于该安装间隙为不规则空间,为填充更多的气体吸附结构,该安装间隙的气体吸附结构为粉末状。应用时,可先将粉末状的气体吸附结构挤压成型为与安装间隙适配的特定形状,再将该具有特定形状的气体吸附结构插入安装间隙中,从而实现气体吸附结构的快速填充。

60.示例性的,容置腔包括用于容置裸电芯的第一腔部以及设于顶盖内的第二腔部,第二腔部与第一腔部相连通,气体吸附结构填充于第二腔部。也就是说,第二腔部形成于顶盖上,气体吸附结构通过顶盖固定位置,此时气体吸附结构可以为粉末状,或包括多个气体

吸附颗粒。其中,气体吸附结构通过防水透气膜封装于第二腔部内,以便于在加盖顶盖前先将气体吸附结构定位于顶盖上,防止气体吸附颗粒从第二腔部中掉落,同时可避免电解液中的溶剂分子影响气体吸附结构的气体吸附。

61.可选的,该第二腔部可通过安装孔与第一腔部连通,该安装孔的孔口可设置较小,以使得部分气体吸附颗粒可直接卡在安装孔的孔口处,从而避免第二腔部内的气体吸附颗粒或粉末状的气体吸附结构掉落。当需要封装防水透气膜时,可将防水透气膜直接加盖于安装孔的孔口处。

62.在一些实施例中,裸电芯为圆柱电芯,外壳包括壳体、顶盖及底盖,壳体为环状,顶盖及底盖分别盖合于壳体的两端开口处。

63.示例性的,裸电芯为中空的圆柱状,裸电芯形成有沿轴向延伸的中心孔,此时气体吸附结构可填充于中心孔内,以充分利用电池单体内部空间。

64.示例性的,容置腔包括容置裸电芯的第一腔部以及设于底盖上的第三腔部,第三腔部与第一腔部相连通,气体吸附结构填充于第三腔部。也就是说,第三腔部形成于底盖上,气体吸附结构通过底盖固定位置,此时气体吸附结构可以为粉末状,或包括多个气体吸附颗粒。其中,气体吸附结构通过防水透气膜封装于第三腔部内,以便于在加盖底盖前先将气体吸附结构定位于底盖上,防止气体吸附颗粒从第三腔部中掉落,同时可避免电解液中的溶剂分子影响气体吸附结构的气体吸附。

65.可选的,底盖的朝向第一腔部一侧开设有避让槽,避让槽的内壁围设形成第三腔部,气体吸附结构填充于该避让槽内,以充分利用底盖上的现有空间,方便加工及操作。当需要封装防水透气膜时,可将防水透气膜直接加盖于避让槽的槽口处。

66.粉末状的气体吸附结构可混合粘结剂、润湿剂等制成气体吸附涂料,以涂抹于电池单体内容置腔的腔壁或裸电芯的外表面,形成气体吸附涂层。此时气体吸附涂层可直接与电解液相接触,以吸附电解液中的气体,缓解裸电芯卷大析锂的问题。需要说明的是,容置腔的腔壁包括壳体的内表面及顶盖的朝向容置腔一侧的表面。裸电芯的外表面指的是裸电芯的与电解液相接触的表面。

67.在一些实施例中,外壳包括壳体及顶盖,壳体形成容置槽,顶盖盖合于容置槽的槽口处,并与壳体共同围设形成容置腔。具体而言,壳体包括围设形成环状的侧壳及连接于侧板端部的底壳,侧壳形成容置槽的槽侧壁,底壳形成容置槽的槽底壁,气体吸附涂层涂覆于侧壳的朝向容置腔的一侧,以便于与更多的电解液相接触,从而更好的吸附电解液中的气体。

68.在一些实施例中,电池单体还包括套于裸电芯外的绝缘片(mylar),该绝缘片可为聚酯薄膜,其具有良好的耐热性、表面平整性、透明度和机械柔韧性。气体吸附结构包括气体吸附涂层,气体吸附涂层涂覆于绝缘片的背向裸电芯的一侧,以便于气体吸附结构在电池单体上的设置及电池单体的组装。

69.在一些实施例中,壳体还包括设于外壳与裸电芯底部之间的底托板,气体吸附涂层涂覆于底托板的朝向裸电芯一侧,或涂覆于底托板的朝向底壳的一侧,或涂覆于底托板的朝向裸电芯一侧及底托板的朝向底壳的一侧,以便于气体吸附结构在电池单体上的设置及电池单体的组装。

70.实施例

71.以下,说明本技术的实施例。下面描述的实施例是示例性的,仅用于解释本技术,而不能理解为对本技术的限制。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

72.实施例1

73.请参阅图3和图4,本实施例提供了一种电池单体100,包括外壳、裸电芯20、顶盖10、绝缘片40、底托板50、蓝膜60及气体吸附结构。

74.该电池单体100为磷酸铁锂/石墨体系的电池单体100,该裸电芯20为片状卷芯,片状卷芯是指叠层设置的正极片、隔膜和负极片卷绕热压后制得的片状部件。,例如由磷酸铁锂与石墨体系制成的156ah的片状卷芯。外壳包括壳体30及顶盖10,壳体30由硬质材料制成,壳体30形成容置槽311,顶盖10连接于壳体30并盖合于容置槽311的槽口处,以与壳体30共同围设形成容置腔。裸电芯20与气体吸附结构均位于容置腔内。绝缘片40包裹于裸电芯20外,绝缘片40可以用于隔离壳体30和裸电芯20,以降低短路的风险。绝缘片40可以是塑料、橡胶等。底托板50设于裸电芯20底部与绝缘片40之间,具体为绝缘片40与底壳32之间。蓝膜60包裹于壳体30外。

75.请参阅图3,顶盖10的朝向容置腔的一侧设有凸台11及防爆阀筛网12,凸台11设有两个,分别设于顶盖10的对侧边缘,用于与壳体30进行装配。该凸台11为中空结构,高度为5.5mm。防爆阀筛网12也为中空结构,高度为5.5mm。容置腔包括第一腔部及第二腔部,第一腔部用于容置裸电芯20,第二腔部包括设于凸台11内的的凸台腔部及设于防爆阀筛网12内筛网腔部,凸台腔部通过第一安装孔110与第一腔部连通。筛网腔部通过第二安装孔120与第一腔部相连通,气体吸附结构填充于第二腔部内,第一安装孔110的孔口与第二安装孔120的孔口处均盖有防水透气膜,该防水透气膜可用于封装气体吸附结构。

76.在该实施例中,由于容置腔内的下方是电解液,气体将大量聚集在容置腔的顶部空间,同时考虑到凸台11和防爆阀筛网12对气体吸附结构也有一定的防护作用,第二腔部内均可选用成型的气体吸附颗粒进行填充,该气体吸附壳体30可由纳米分子筛制备而成,在凸台腔部处,最优选为规格更小的球形(1.7-2.5mm,抗压强度:≥35n/颗)的气体吸附颗粒装填,次优选为条形(1.6mm,抗压强度:≥30n/颗)的气体吸附颗粒装填,次次优选是装填规格更大的球形(3.2mm,抗压强度:≥55n/颗)的气体吸附颗粒装填。需要说明的是,气体吸附颗粒的单项最大尺寸不超过第一安装孔110的孔口宽度。在筛网腔部处,由于防爆阀筛网12结构的特殊性(第二安装孔120孔径达到3.0mm),因此只能选用规格更大的球形颗粒装填,以防气体吸附颗粒掉落在电芯中,则此处球形分子筛装填量较低。需要说明的是,筛网腔部内填充的气体吸附颗粒的直径需与第二安装孔120相匹配,以便气体吸附颗粒能够落在第二安装孔120的孔口处,从而限制筛网腔部内的气体吸附颗粒从第二安装孔120处掉落。这样,气体吸附结构均设置于顶盖10内部,不占用额外的第一腔部的空间,对电池单体100其他结构不构成干涉,而且纳米分子筛成本低廉。

77.制备该实施例中气体吸附颗粒的纳米分子筛可选用5a、13x、y、zsm-5、zsm-11、beta、sapo-34等分子筛中的一种或多种混合。

78.在该实施例中,壳体30包括围设形成环状的侧壳31及连接于侧板端部的底壳32,侧壳31与底壳32共同围设形成容置槽311,其中,侧壳31形成容置槽311的槽侧壁,底壳32形

成容置槽311的槽底壁。侧壳31的截面为四方形,包括相对且平行设置的两第一侧部311及相对且平行设置的两第二侧部312。顶盖10连接于侧壳31并盖合于容置槽311的槽口处,以与壳体30共同围设形成容置腔。裸电芯20与气体吸附结构均位于容置腔内。

79.裸电芯20设有两个,各裸电芯20卷绕形成扁平状,作为片状卷芯,裸电芯20的中间部分中的极片呈平直状,两端部分的极片呈弧形状。裸电芯20的中间部分对应侧壳31的第一侧部311,裸电芯20的端部极片对应侧壳31的第二侧部312,各裸电芯20的两端部极片的相接处与第二侧部312之间形成第一安装间隙301,电池单体100中的第一安装间隙301具有两个,第一侧部311与第二侧部312的相接处的拐角与裸电芯20的端部极片之间形成第二安装间隙302,电池单体100中的第二安装间隙302具有四个。第一安装间隙301与第二安装间隙302形成电池单体100中的残余空间,气体吸附结构填充于该残余空间内。

80.在该实施例中,由于硬壳电芯的容置腔内的残余空间相较于叠片电芯和软包电芯而言更多,因此在硬壳电芯中可选用粒径更大的纳米分子筛,纳米分子筛的成本相较于多级孔分子筛更加低廉,如此,可在解决电芯产气问题的基础上控制成本。在实际应用中,该纳米分子筛可制作形成球状或者条状等气体吸附颗粒进行填充,从工艺角度出发,通过气体吸附颗粒进行填充可操作性极强,难度极低。

81.相同质量(2-8g)的微米或者亚微米分子筛和纳米分子筛,在固定时间段内,当使用微米或者亚微米尺寸的分子筛(比表面约220-330m

2/

g)时,气体吸附结构的气体吸附量为8-12ml/g

分子筛

;当纳米分子筛粒径在80-100nm(比表面约410-800m2/g)范围内的,气体吸附结构的气体吸附量为18-22ml/g

分子筛

;当纳米分子筛粒径优选为40-80nm(比表面约600-920m2/g)时,气体吸附量达26-31ml/g

分子筛

。

82.因此在该实施例中,气体吸附结构可选用粒径范围在40-80nm的纳米分子筛,此时气体吸附结构的气体吸附量可达26-31ml/g分子筛,相较于选用微米分子筛或者亚微米分子筛时气体吸附量为8-12ml/g,气体吸附结构的气体吸附性能明显改善,从而排除硬壳电芯产气带来的安全隐患,同时,缓解因产气引起的硬壳电芯大面和拐角析锂情形,提高硬壳电芯性能,延长了使用寿命。

83.在其他实施例中,也可选用粉末状的气体吸附结构填充至电池单体100的残余空间中。电池单体100加工时,可先制作与第一安装间隙301及第二安装间隙302适配的模具,然后将粉末状的气体吸附结构填充于该模具中,以形成与第一安装间隙301适配的第一气体吸附构件及与第二安装间隙302适配的第二气体吸附构件,然后将第一气体吸附构件由容置槽311的槽口处插入第一安装间隙301,并将第二气体吸附构件由容置槽311的槽口处插入第二安装间隙302,从而实现气体吸附结构在电池单体100内的快速填充。

84.在该实施例中,请参阅图4,绝缘片40的背向裸电芯20的一侧及底托板40的上下两侧均涂覆有气体吸附涂层,该气体吸附涂层有粉末状的气体吸附结构、粘结剂、润湿剂共同配置而成的气体吸附涂料涂覆而成。由于安装空间的限制,该气体吸附涂层的厚度不超过10μm,此时气体吸附结构可选用多级孔分子筛,该多级孔分子筛可以为x、a型分子筛。多级孔分子筛由于其多重孔道结构(微孔和介孔),增大了气体吸附结构的比表面,以提高气体吸附效率,同时可以吸收电解液中的水分。

85.实施例2

86.本实施例提供了一种电池单体,包括壳体30、裸电芯20、顶盖10及气体吸附结构。

87.该裸电芯20为软包电芯,例如由钴酸锂与石墨体系制成的软包电芯,壳体30为铝塑膜壳。

88.考虑到软包电芯的容置腔内的残余空间较硬壳电芯而言更小,可填充的气体吸附结构的用量十分有限,因此在本实施例中,气体吸附结构需要选用吸附性能相较于单一孔径的分子筛明显更好的多级孔分子筛。该多级孔分子筛可选用5a、13x、y、zsm-5、zsm-11、beta、sapo-34型分子筛。

89.为了节省空间,可将粉末状的气体吸附结构混合粘结剂和润湿剂等,形成气体吸附涂料,涂覆于壳体30的内表面,并在壳体30内表面形成气体吸附涂层,多级孔分子筛由于其多重孔道结构(微孔和介孔),增大了气体吸附结构的比表面,以提高气体吸附效率,同时可以吸收电解液中的水分。

90.当气体吸附涂层厚度在200-330μm时,筛选多级孔分子筛的介孔孔径大小可为2-30nm,总比表面为300-1000m2/g。其中,次优选为4-24nm,总比表面为400-800m2/g,此介孔孔径分布下气体吸附涂层的气体吸附量为28-32ml/g

分子筛

;优选为8-18nm,总比表面为450-690m2/g,此介孔孔径分布下气体吸附涂层的气体吸附量为35-45ml/g分子筛。

91.因此在该实施例中,该气体吸附涂层的厚度50-600μm,优选为200-330μm,多级孔分子筛的介孔孔径分布在8-18nm时,气体吸附量最高,可达35-45ml/g分子筛。该涂覆工艺可直接借鉴电芯生产中的绝缘涂层的工艺,操作上的可行性高,难度低,可在交付符合客户要求的规格的软包电芯的基础上,排除软包电芯产气带来的安全隐患。

92.实施例3

93.请参阅图5,本实施例提供了一种电池单体200,包括壳体30、裸电芯20、顶盖10、底盖70及气体吸附结构。

94.裸电芯20可选用圆柱电芯,例如由高镍与硅基负极体系制成的圆柱电芯。壳体30为环状,包覆于裸电芯20外。顶盖10与底盖70分别盖合于壳体30的两端口,并与壳体30共同形成容置空间。裸电芯20卷绕形成有中心孔201,中心孔201沿裸电芯20的中心轴线延伸。该中心孔201形成电池单体200中的残余空间,气体吸附结构填充于该残余空间内。

95.底盖70由转接片及塑料件组装而成,转接片与塑料件之间形成朝向容置腔一侧开口的避让槽701,避让槽701包括相间隔的第一槽部7011及第二槽部7012,第一槽壁7011对称设有两个,并用于避让壳体30,以实现与壳体30的对接。第二槽部7012设于两第一槽部7011之间。

96.在该实施例中,可选用粉末状气体吸附结构填充于该避让槽501内,并通防水透气膜封装避让槽501的槽口,以防止气体吸附结构漏出。该气体吸附结构可选用多级孔分子筛。多级孔分子筛由于其多重孔道结构(微孔和介孔),增大了气体吸附结构的比表面,以提高气体吸附效率,同时可以吸收电解液中的水分。

97.传统圆柱电芯的顶盖10上没有防爆阀,圆柱电芯由于产气过程中,形成的气压过大,vent(排气孔)翻转,冲开接触,cid焊点拉断,若压力持续上升,则vent破裂,传统的微孔分子筛不足以解决该问题,因此需要使用相比微孔分子筛的气体吸附性能更好的气体吸附结构。由于圆柱电芯相较于硬壳电芯而言,残余空间更小,相较于软包而言,残余空间显著更大,同时,圆柱电芯在气体吸附上的要求不如软包电芯严苛,因此,在本实施例中,气体吸附结构可选用复合分子筛,复合分子筛为微孔分子筛与介孔分子筛的物理混合形成,其吸

附能力较单一微孔分子筛而言,介孔分子筛的引入明显缓解了微孔分子筛的比表面更小及可接触吸附活性位少的问题,复合分子筛对比多级孔分子筛,虽然其微孔分子筛与介孔分子筛由于物理混合而导致微介孔分布不均一,一定程度上限制了吸附性能,但是复合分子筛中的介孔分子筛的介孔也具备吸附功能,而多级孔分子筛自身的介孔不具备吸附功能,因此增大了气体吸附结构用于吸附的比表面,该特征可很好的匹配圆柱电芯的需求。

98.其中,复合分子筛中的微孔分子筛与介孔分子筛的配比为40-60%时,气体吸附量为29-39ml/g分子筛。为了降低将分子筛装配到圆柱电芯中的难度,在本实施例中,可选用的由复合分子筛制备的气体吸附颗粒对中心孔201进行填充。该气体吸附颗粒可以为球状会条状,从工艺角度出发,可操作性极强,难度极低。电池单体200通过采用该气体吸附结构,不仅保留了圆柱电芯的原有中心孔201设计,不影响电池单体200原有的各个生产工艺,同时灵活地将圆柱电芯的残余空间用到极致,缓解甚至解决了圆柱电芯产气的防爆措施上捉襟见肘的现状,升级迭代圆柱电芯的产品设计,提高产品竞争力。

99.其中,气体吸附颗粒在轴向上最大尺寸应不超过中心孔201的直径。最优选为规格更小的球形(1.7-2.5mm,抗压强度:≥35n/颗)的气体吸附颗粒装填,次优选为条形(1.6mm,抗压强度:≥30n/颗)的气体吸附颗粒装填,次次优选是装填规格更大的球形(3.2mm,抗压强度:≥55n/颗)的气体吸附颗粒装填。

100.复合分子筛中的微孔分子筛和介孔分子筛的配比可选为10%-90%,当该配比为10-30%时,气体吸附结构的气体吸附量为20-25ml/g

分子筛

;当该配比为40-60%时,气体吸附结构的气体吸附量为29-39ml/g

分子筛

;当该配比为70-90%时,气体吸附结构的气体吸附量为18-23ml/g

分子筛

。

101.以该配比为40%-60%为例,当介孔分子筛的介孔孔径在2-4nm范围内时,气体吸附量为30-32ml/g

分子筛

;当介孔分子筛的介孔孔径在6-20nm范围内时,气体吸附量为32-39ml/g

分子筛

;当介孔分子筛的介孔孔径在20-30nm范围内时,气体吸附量为29-34ml/g

分子筛

。

102.在本技术的另一个实施例中,提供了一种电池,该电池包括箱体及上述实施例中提到的电池单体,电池单体可设有一个或多个。

103.在一些实施例中,电池还包括箱体,电池单体设于箱体内。由于本技术实施例的电池单体采用了上述所有实施例的全部技术方案,因此同样具有上述实施例的技术方案所带来的所有有益效果,在此不再一一赘述。

104.该电池通过设置该电池单体,降低了电池阻抗,延长了使用寿命,降低了由于产气引起的安全隐患。上述电池可以应用于但不限于手机、平板、笔记本电脑、电动玩具、电动工具、电瓶车、电动汽车、轮船、航天器等等。其中,电动玩具可以包括固定式或移动式的电动玩具,例如,游戏机、电动汽车玩具、电动轮船玩具和电动飞机玩具等等,航天器可以包括飞机、火箭、航天飞机和宇宙飞船等等。

105.在本技术的另一个实施例中,提供一种用电装置,包括上述的电池。由于本技术实施例的电池采用了上述所有实施例的全部技术方案,因此同样具有上述实施例的技术方案所带来的所有有益效果,在此不再一一赘述。

106.本技术实施例的用电装置通过采用了上述的电池大大降低了安全隐患及电池的更换频率。用电装置可以为但不限于手机、平板、笔记本电脑、电动玩具、电动工具、电瓶车、电动汽车、轮船、航天器等等。其中,电动玩具可以包括固定式或移动式的电动玩具,例如,

游戏机、电动汽车玩具、电动轮船玩具和电动飞机玩具等等,航天器可以包括飞机、火箭、航天飞机和宇宙飞船等等。

107.最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围,其均应涵盖在本技术的权利要求和说明书的范围当中。尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本技术并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1