太阳能电池的制作方法与太阳能电池与流程

1.本技术涉及光伏技术领域,特别涉及一种太阳能电池的制作方法与太阳能电池。

背景技术:

2.太阳能是一种清洁的可再生的能源,取之不尽用之不竭,是最有可能替代常规化石燃料的能源。光伏发电是当前利用太阳能的主要方式之一,已成为世界各国普遍关注和重点发展的新兴产业。

3.太阳能电池表面存在大量收集电流的金属栅线(电极),在制备金属栅线之前通常采用激光对太阳能电池表面的钝化层进行开槽以形成栅线图形,之后采用电镀等方法在钝化层的沟槽内形成与硅基底电性接触的金属栅线,然而,由于工序环节较多,并且,每个工序环节都会产生相应的生产成本,从而导致太阳能电池的生产成本较高。

技术实现要素:

4.本技术实施例提供一种太阳能电池的制作方法与太阳能电池,该太阳能电池的制作方法采用一道激光加工工序同时实现钝化层的开槽以及电极的制备,从而可以节约一道生产工序,降低太阳能电池的生产成本。

5.第一方面,本技术实施例提供一种太阳能电池的制作方法,包括:

6.提供电池基材,所述电池基材包括基底和设于所述基底表面的钝化层;

7.在所述电池基材的所述钝化层表面施加金属离子溶液,采用激光照射所述电池基材上施加有所述金属离子溶液的一侧,在所述钝化层上形成沟槽,同时,所述金属离子溶液在所述激光的作用下发生化学反应生成金属,所述金属沉积在所述钝化层的所述沟槽处形成电极,所述电极与所述基底之间形成欧姆接触,得到太阳能电池。

8.在一些实施例中,在采用激光照射所述电池基材的过程中,在所述电池基材的上方连续不间断地施加所述金属离子溶液,在所述电池基材表面形成液体膜层,所述液体膜层始终保持连续流动的状态。

9.在一些实施例中,所述激光照射于所述电池基材上的位点为第一位点,所述金属离子溶液施加于所述电池基材上的位点为第二位点,在采用激光照射所述电池基材的过程中,所述第一位点和所述第二位点均相对于所述电池基材移动,并且,在移动的过程中,所述第一位点和所述第二位点保持至少部分重叠。

10.在一些实施例中,所述太阳能电池的制作方法采用激光诱导金属沉积设备实现,所述激光诱导金属沉积设备包括溶液槽、加工平台、传输管道、泵装置、喷头以及激光发射装置,所述溶液槽用于容置所述金属离子溶液,所述加工平台用于承载所述电池基材,所述传输管道用于将所述溶液槽内的所述金属离子溶液传输至所述喷头中,所述泵装置用于将所述金属离子溶液泵送至所述传输管道内,所述喷头用于将所述金属离子溶液喷射至所述电池基材上,所述激光发射装置用于朝向所述电池基材发射激光。

11.在一些实施例中,所述喷头上设有通孔,所述激光发射装置发出的激光穿过所述

通孔照射至所述电池基材上,所述喷头内部设有环形流体通道,所述环形流体通道环绕所述通孔设置,所述金属离子溶液经由所述环形流体通道流出后,在到达所述电池基材之前或者到达所述电池基材时汇集在一起形成液体柱,所述液体柱施加于所述电池基材的位点与所述激光施加于所述电池基材的位点至少部分重叠;

12.在采用激光照射所述电池基材的过程中,所述激光发射装置和所述喷头均相对于所述电池基材移动,并且,在移动的过程中,所述激光发射装置和所述喷头之间保持相对静止。

13.在一些实施例中,所述激光为脉冲激光,所述脉冲激光包括纳秒激光、皮秒激光和飞秒激光中的至少一种;所述激光的光束包括高斯光束和平顶光束中的至少一种;

14.所述激光的光束聚焦到所述电池基材上的光斑为圆形,光斑的直径为5μm~120μm;或者,所述激光的光束聚焦到所述电池基材上的光斑为矩形,光斑的边长为5μm~120μm。

15.在一些实施例中,所述金属离子溶液中的金属离子包括铜离子、镍离子和银离子中的至少一种。

16.在一些实施例中,所述金属离子溶液包括金属盐、还原剂、络合剂和水,其中,所述金属盐的浓度为3g/l~10g/l,所述还原剂的浓度为10g/l~30g/l,所述络合剂的浓度为1g/l~10g/l。

17.在一些实施例中,所述金属盐包括硫酸铜、酒石酸铜、硝酸铜、硫酸镍、乙酸镍和银氨中的至少一种;

18.所述还原剂包括甲醛、次亚磷酸盐、硼氢化合物、肼和葡萄糖中的至少一种;

19.所述络合剂包括柠檬酸钠、酒石酸钠和苹果酸中的至少一种。

20.第二方面,本技术实施例提供一种太阳能电池,采用如上所述的太阳能电池的制作方法制得。

21.本技术实施例提供的太阳能电池的制作方法,通过在电池基材的钝化层表面施加金属离子溶液,当采用激光照射电池基材上施加有金属离子溶液的一侧时,不仅可以在钝化层上形成沟槽,而且,在开槽之后,金属离子溶液在激光的作用下可以发生化学反应生成金属,金属沉积在钝化层的沟槽处形成电极,也即是说,本技术实施例采用一道激光加工工序同时实现了钝化层的开槽以及电极的制备,从而节约了一道生产工序,降低了太阳能电池的生产成本,并且,在采用激光刻蚀钝化层的过程中,由于钝化层表面的金属离子溶液可以吸收一部分激光转化的热量,从而可以降低电池基材上被激光照射区域的温度,进而可以减少或消除激光对基底造成的热损伤。

附图说明

22.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单的介绍。

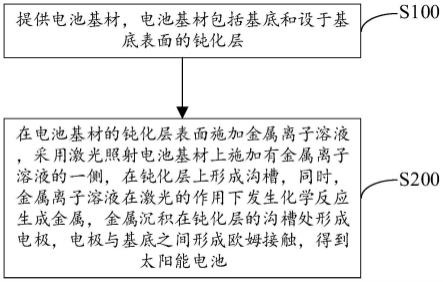

23.图1为本技术实施例提供的太阳能电池的制作方法的流程图。

24.图2为本技术实施例提供的电池基材的结构示意图。

25.图3为本技术实施例提供的激光诱导金属沉积设备的结构示意图。

26.图4为本技术实施例制备的太阳能电池的结构示意图。

具体实施方式

27.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整的描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

28.请参阅图1,图1为本技术实施例提供的太阳能电池的制作方法的流程图,本技术实施例提供一种太阳能电池的制作方法,包括:

29.s100,请参阅图2,提供电池基材10,电池基材10包括基底11和设于基底11表面的钝化层12。

30.示例性的,基底11的材料可以包括硅,例如晶体硅(单晶硅或多晶硅)或者非晶体硅。示例性的,基底11中掺杂有n型掺杂元素或者p型掺杂元素,其中,n型掺杂元素通常为v族元素,例如磷、砷或锑等,p型掺杂元素可以为硼、铝、镓等元素。

31.示例性的,钝化层12的材料包括氮化硅(sin

x

)。

32.在一些实施例中,基底11的一面(正面或背面)设有钝化层12,另一侧未设置钝化层12(如图2所示),在另一些实施例中,基底11的两面(正面和背面)均设有钝化层12。

33.s100,请参阅图3,在电池基材10的钝化层12表面施加金属离子溶液41,采用激光91照射电池基材10上施加有金属离子溶液41的一侧,在钝化层12上形成沟槽121,同时,金属离子溶液41在激光91的作用下发生化学反应生成金属,金属沉积在钝化层12的沟槽121处形成电极30,电极30与基底11之间形成欧姆接触,得到太阳能电池100。

34.可以理解的是,当激光91照射至金属离子溶液41时,金属离子溶液41会吸收一部分激光91的能量从而产生热量,金属离子溶液41在激光91的作用下发生光化学反应和热化学反应,从而将金属离子转化为金属原子。

35.示例性的,在采用激光91照射电池基材10的过程中,在电池基材10的上方连续不间断地施加金属离子溶液41,在电池基材10表面形成液体膜层42,液体膜层42始终保持连续流动的状态。

36.需要说明的是,在采用激光91照射电池基材10的过程中,为了形成栅线(电极30)的图形,激光91需要保持移动的状态,从而可以在钝化层12上形成呈线状的沟槽121以及呈线状的电极30,可以理解的是,如果电池基材10表面的液体膜层42是一次施加形成的,那么,在激光91照射的过程中,随着时间的推移,液体膜层42中的金属离子会持续减少,因此,当激光91相对于电池基材10保持匀速移动时,在激光91照射制程前期形成的金属层(即电极30的前端)和在激光91照射制程后期形成的金属层(即电极30的后端)的厚度会存在显著差异,从而导致电极30的不同区域的厚度不均匀,进而会影响太阳能电池100的电学性能;本技术实施例通过在电池基材10的上方连续不间断地施加金属离子溶液41,使得液体膜层42始终保持连续流动的状态,也即是说,液体膜层42不停的发生变化,液体膜层42始终由最新流入的金属离子溶液41形成,从而可以保证液体膜层42中的金属离子浓度保持在一个较为稳定的范围(或者保持为恒定数值),因此,当激光91相对于电池基材10保持匀速移动时,在激光91照射制程前期形成的金属层和在激光91照射制程后期形成的金属层的厚度不会出现显著差异,电极30的不同区域的厚度保持均匀,进而可以提升太阳能电池100的电学性能。

37.示例性的,液体膜层42的厚度可以为0.2mm~0.8mm,例如0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm等。在一些实施例中,液体膜层42的厚度为0.5mm。

38.示例性的,激光91照射于电池基材10上的位点为第一位点,金属离子溶液41施加于电池基材10上的位点为第二位点,在采用激光91照射电池基材10的过程中,第一位点和第二位点均相对于电池基材10移动,并且,第一位点和第二位点保持至少部分重叠。

39.需要说明的是,通过将激光91照射于电池基材10上的位点(第一位点)与金属离子溶液41施加于电池基材10上的位点(第二位点)设置为至少部分重叠,可以保证液体膜层42上被激光91照射的位置始终流动着新鲜的金属离子溶液41,也即说,可以保证激光91照射的位置金属离子的浓度保持不变,因此,当激光91相对于电池基材10保持匀速移动时,沿着激光91移动的轨迹,电池基材10上形成的金属层的厚度可以始终保持均匀一致,从而可以保证电极的不同区域的厚度均匀一致,进而提升太阳能电池100的电学性能。

40.在一些实施例中,第一位点和第二位点可以完全重叠,即第一位点和第二位点的大小和形状完全一致。

41.请参阅图3,图3为本技术实施例提供的激光诱导金属沉积设备200的结构示意图。太阳能电池的制作方法可以采用激光诱导金属沉积设备200实现,激光诱导金属沉积设备200包括溶液槽40、加工平台50、传输管道60、泵装置70、喷头80以及激光发射装置90,溶液槽40用于容置金属离子溶液41,加工平台50用于承载电池基材10,传输管道60用于将溶液槽40内的金属离子溶液41传输至喷头80中,泵装置70用于将金属离子溶液41泵送至传输管道60内,喷头80用于将金属离子溶液41喷射至电池基材10上,激光发射装置90用于朝向电池基材10发射激光91。

42.请结合图3,喷头80上设有通孔81,激光发射装置90发出的激光91穿过通孔81照射至电池基材10上,喷头80内部设有环形流体通道82,环形流体通道82环绕通孔81设置,金属离子溶液41经由环形流体通道82流出后,在到达电池基材10之前或者到达电池基材10时汇集在一起形成液体柱,液体柱施加于电池基材10的位点与激光91施加于电池基材10的位点至少部分重叠;

43.在采用激光照射电池基材10的过程中,激光发射装置90和喷头80均相对于电池基材10移动,并且,激光发射装置90和喷头80之间保持相对静止。

44.请结合图3,加工平台50对应于溶液槽40设置,并且,加工平台50设置于金属离子溶液41的液面的上方。此时,施加于电池基材10上的金属离子溶液41会不断溢流至溶液槽40中,从而实现金属离子溶液41的循环使用。通过对金属离子溶液41进行循环使用,可以降低太阳能电池100的生产成本,并且可以避免产生废液从而污染环境。可以理解的是,由于制备单片太阳能电池100上的电极所需要的金属离子的量较少,相对于整个溶液槽40中的金属离子溶液41中的金属离子的量来说微乎其微,因此,在单片太阳能电池100的生产过程中,溶液槽40中的金属离子溶液41中的金属离子的浓度并不会发生明显的变化,因此在单片或数片(小于10片)太阳能电池100的生产过程中,可以不对溶液槽40中的金属离子溶液41进行更换,当太阳能电池100的生产超过10片时,可以向溶液槽40中添加金属盐,以补充金属离子,或者直接更换新的金属离子溶液41。

45.示例性地,加工平台50可以用于承载多片(两片或两片以上)电池基材10,加工平台50具有旋转功能,当一片太阳能电池100制备完成之后,可以通过旋转加工平台50,使已

制备完成的太阳能电池100远离加工工位,并且使待加工的电池基材10旋转至加工工位。

46.请结合图3,传输管道60具有入口端和出口端,入口端用于吸入溶液槽40内的金属离子溶液41,出口端与喷头80相连,泵装置70可以设置传输管道60上位于入口端和出口端之间的任意位置(如图3所示),或者,泵装置70可以设置于溶液槽40内,并且,泵装置70与传输管道60的入口端相连(未图示)。示例性的,泵装置70可以为液压泵。

47.示例性的,激光91为脉冲激光91,脉冲激光91包括纳秒激光91、皮秒激光91和飞秒激光91中的至少一种;激光91的光束包括高斯光束和平顶光束中的至少一种。

48.示例性的,激光91的光束聚焦到电池基材10上的光斑可以为圆形,光斑的直径为5μm~120μm(例如5μm、10μm、20μm、40μm、60μm、80μm、100μm、120μm等)。

49.示例性的,激光91的光束聚焦到电池基材10上的光斑也可以为矩形(长方形或正方形),光斑的边长(长或宽)为5μm~120μm(例如5μm、10μm、20μm、40μm、60μm、80μm、100μm、120μm等)。

50.示例性的,激光91的光束可以包括高斯光束和平顶光束中的至少一种。

51.示例性的,金属离子溶液41中的金属离子包括铜离子、镍离子和银离子中的至少一种。

52.示例性的,金属离子溶液41包括金属盐、还原剂、络合剂和水,其中,金属盐的浓度为3g/l~10g/l(例如3g/l、4g/l、5g/l、6g/l、7g/l、8g/l、9g/l、10g/l等),还原剂的浓度为10g/l~30g/l(例如10g/l、12g/l、15g/l、18g/l、20g/l、22g/l、25g/l、28g/l、30g/l等),络合剂的浓度为1g/l~10g/l(例如1g/l、2g/l、3g/l、4g/l、5g/l、6g/l、7g/l、8g/l、9g/l、10g/l等)。

53.示例性的,金属盐可以包括硫酸铜、酒石酸铜、硝酸铜、硫酸镍、乙酸镍和银氨中的至少一种。

54.示例性的,还原剂可以包括甲醛、次亚磷酸盐、硼氢化合物(例如硼氢化钠、硼氢化钾等)、肼和葡萄糖中的至少一种。

55.示例性的,络合剂可以包括柠檬酸钠、酒石酸钠和苹果酸中的至少一种。

56.在一些实施例中,金属离子溶液41为铜离子溶液,铜离子溶液包括铜盐、还原剂、络合剂和水,其中,铜盐为硫酸铜、酒石酸铜或硝酸铜,还原剂为甲醛。

57.在一些实施例中,金属离子溶液41为镍离子溶液,镍离子溶液包括镍盐、还原剂、络合剂和水,其中,镍盐为硫酸镍或乙酸镍,还原剂为次亚磷酸盐、硼氢化合物和肼中的至少一种。

58.在一些实施例中,金属离子溶液41为银离子溶液,银离子溶液包括银盐、还原剂、络合剂和水,其中,银盐为银氨,还原剂为葡萄糖。

59.综上所述,本技术实施例提供的太阳能电池的制作方法,通过在电池基材10的钝化层12表面施加金属离子溶液41,当采用激光91照射电池基材10上施加有金属离子溶液41的一侧时,不仅可以在钝化层12上形成沟槽121,而且,在开槽之后,金属离子溶液41在激光91的作用下可以发生化学反应生成金属,金属沉积在钝化层12的沟槽121处形成电极,也即是说,本技术实施例通过采用一道激光91加工工序同时实现了钝化层12的开槽以及电极的制备,从而节约了一道生产工序,降低了太阳能电池100的生产成本,并且,在采用激光刻蚀钝化层12的过程中,由于钝化层12表面的金属离子溶液41可以吸收一部分激光转化的热

量,从而可以降低电池基材10上被激光91照射区域的温度,进而可以减少或消除激光91对基底11造成的热损伤。

60.现有技术中,钝化层开槽和栅极制备通常在两个工序中完成,并且,通常采用激光对基底表面的钝化层进行开槽,可以理解的是,在激光刻蚀钝化层(氮化硅薄膜)的过程中,由于激光辐照区域能量聚集,温度升高,因此,激光产生的热量不仅可以烧蚀钝化层从而形成沟槽,而且还会损伤基底(硅片)中的pn结从而在基底的内部形成大量缺陷,进而导致太阳能电池100的效率降低。本技术通过在电池基材的钝化层表面施加金属离子溶液,因此在采用激光刻蚀钝化层的过程中,钝化层表面的金属离子溶液可以吸收一部分激光转化的热量,从而可以降低电池基材上被激光照射区域的温度,进而可以减少或消除激光对基底造成的热损伤;另外,当钝化层表面的金属离子溶液保持流动状态时,从钝化层表面流走的金属离子溶液还会带走一部分热量,从而进一步降低电池基材上被激光照射区域的温度,避免基底被激光的能量灼伤导致产生缺陷。

61.请参阅图4,图4为本技术实施例制备的太阳能电池的结构示意图。本技术还提供一种太阳能电池,采用上述任一实施例中的太阳能电池的制作方法制得。

62.请结合图4,太阳能电池100可以包括基底11和设于基底11上的钝化层12和电极30,其中,钝化层12上设有沟槽121,电极30设于沟槽121内,并且电极30与基底11之间形成欧姆接触。

63.示例性地,基底11的材料包括硅。

64.示例性地,钝化层12的材料包括氮化硅(sin

x

)。

65.示例性地,电极30的材料可以为金属,金属可以包括镍、铜、银中的至少一种;在一些实施例中,电极30可以包括在硅片上依次层叠设置的镍层、铜层和银层。

66.示例性的,钝化层12的厚度可以为80nm~120nm,例如80nm、90nm、100nm、110nm、120nm等。在一些实施例中,钝化层12的厚度为100nm。

67.示例性的,电极30的厚度可以为10μm~20μm,例如10μm、11μm、12μm、13μm、14μm、15μm、16μm、17μm、18μm、19μm、20μm等。在一些实施例中,电极30的厚度为15μm。

68.示例性的,电极30的材料可以包括铜、镍和银中的至少一种。

69.在一些实施例中,基底11的一面(正面或背面)设有钝化层12,另一侧未设置钝化层12(如图2所示);在另一些实施例中,基底11的两面(正面和背面)均设有钝化层12,示例性的,当基底11的两面均设有钝化层12时,两侧的钝化层12上可以均设置沟槽121,两侧沟槽121内均设有电极30。

70.以上对本技术实施例提供的太阳能电池的制作方法与太阳能电池进行了详细介绍。本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术。同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1