一种含高丰度稀土元素的磁钢及其制备方法和应用与流程

本发明涉及一种含高丰度稀土元素的磁钢及其制备方法和应用。

背景技术:

1、钕铁硼永磁材料因其优异的磁性能而被广泛应用于电子产品、汽车、风电、家电、电梯及工业机器人等领域,例如聚焦马达、驱动电机、风力发电机、和电梯曳引机、定位电机等永磁电机中提供磁场等,其需求日益扩大,其中对pr/nd/dy/tb需求大量增加,同时高丰度稀土和其他稀土被大量搁置,造成浪费;

2、但是,在钕铁硼永磁材料中添加la、ce、y、er、yb、gd或sm等高丰度稀土元素会降低永磁材料的磁性能,限制了la、ce、y、er、yb、gd或sm等高丰度稀土元素在永磁材料中的应用。

技术实现思路

1、本发明主要是为了克服现有技术中存在的采用高丰度稀土无法有效提高矫顽力并维持剩磁的缺陷,而提供了一种含高丰度稀土元素的磁钢及其制备方法和应用。本发明通过复合磁硬化壳层的构建,充分利用la/ce/y/er/yb/gd/sm、pr/nd/ho/dy、dy/tb的ha,提高含高丰度稀土磁铁的磁性能。

2、本发明主要是通过以下技术方案来解决上述技术问题的。

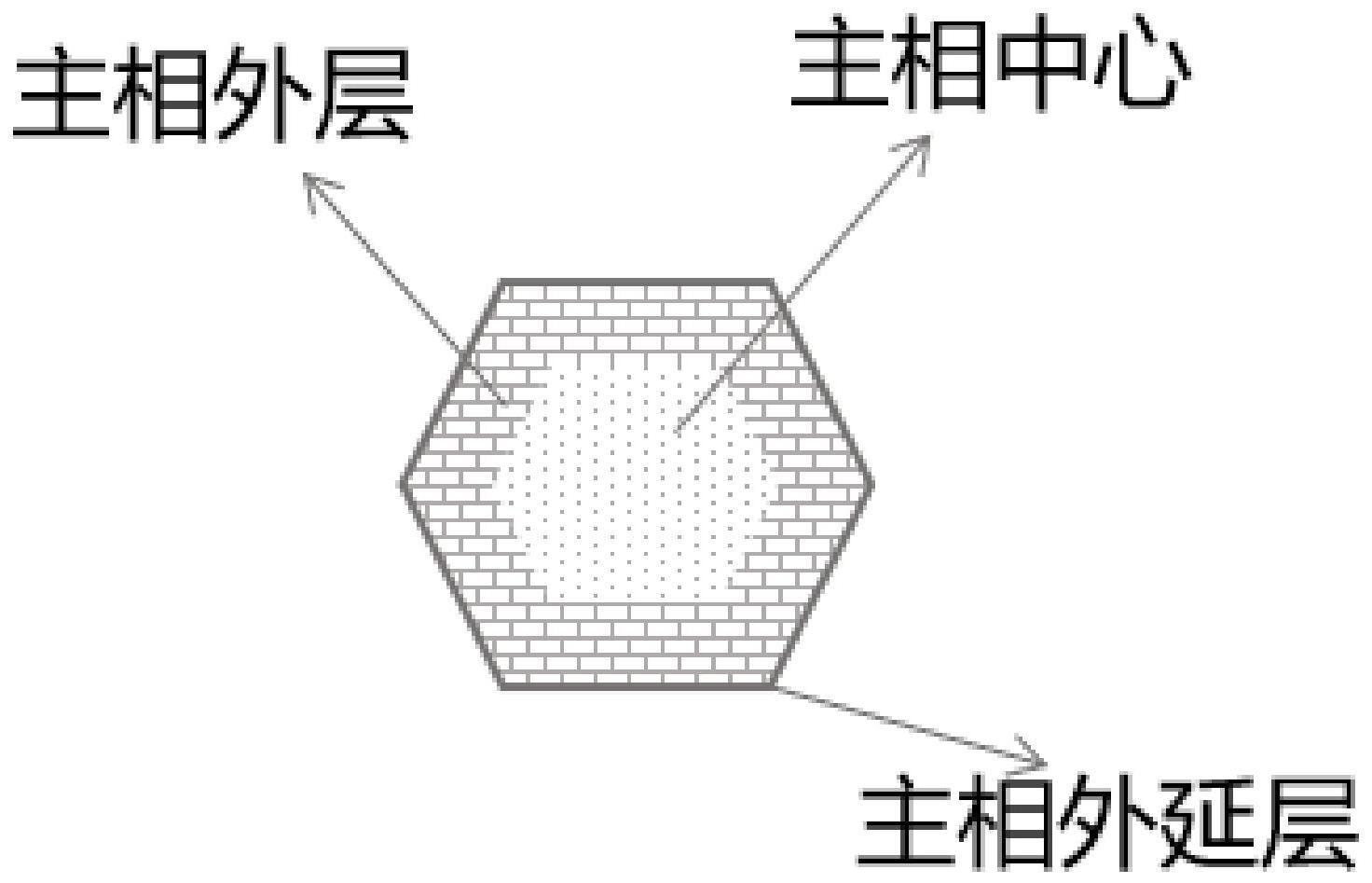

3、本发明的技术方案之一为:一种含高丰度稀土元素的磁钢,其主相包括主相中心、主相外层和主相外延层;所述主相外层位于所述主相中心外侧并完全包覆所述主相中心;所述主相外延层位于所述主相外层外侧并完全包覆所述主相外层;

4、其中,所述主相中心中高丰度稀土元素re1的含量为a1 at%,at%是指主相中心中的高丰度稀土元素在含高丰度稀土元素的磁钢中的原子百分比;

5、所述主相外层中高丰度稀土元素re2的含量为a2 at%,at%是指主相外层中的高丰度稀土元素在含高丰度稀土元素的磁钢中的原子百分比;

6、a1 at%>a2 at%;

7、其中,所述主相中心的平均直径为r1,所述主相外层的平均厚度为r2,1<r1/r2<5;

8、其中,所述主相外延层包括重稀土元素rh;所述主相外延层的平均厚度为r3,2nm<r3<500nm。

9、本发明中,所述主相中心可包括轻稀土元素rl1,所述轻稀土元素rl1包括高丰度稀土元素re1。

10、所述主相中心中,所述轻稀土元素rl1优选包括pr和/或nd。所述轻稀土元素rl1的原子百分比优选为9.0at%~10.0at%,例如9.63at%。

11、所述主相中心中,所述高丰度稀土元素re1的原子百分比优选为0.5at%~3.0at%,更优选为2.0at%~3.0at%,例如2.69at%。

12、本发明中,所述主相外层可包括轻稀土元素rl2,所述轻稀土元素rl2包括高丰度稀土元素re2。

13、所述主相外层中,所述轻稀土元素rl2优选包括pr和/或nd。所述轻稀土元素rl2的原子百分比优选为9.0at%~10.0at%,例如9.91at%。

14、本发明中,所述主相中心中的高丰度稀土元素re1和所述主相外层中的高丰度稀土元素re2可独立地包括la、ce、y、er、yb、gd、tm和sm中的一种或多种;优选包括y、yb、gd、tm或sm。

15、本发明中,所述主相外层中,所述高丰度稀土元素re2的原子百分比优选为0.5at%~3.0at%,更优选为2.0at%~3.0at%,例如2.28at%。

16、本发明中,所述主相的平均直径为r,优选地,2μm<r<15μm。

17、本发明中,所述主相中心的平均直径为r1,所述主相外层的平均厚度为r2,r1/r2优选为2~4,例如3。

18、本发明中,所述主相外延层的平均厚度为r3,r3优选为100~400nm,例如200~300nm。

19、所述主相外延层中,所述重稀土元素rh优选包括dy和/或tb。

20、所述主相外延层中,所述重稀土元素rh的含量优选为2.5wt%;百分比是指重稀土元素rh的质量占含高丰度稀土元素的磁钢的质量百分比。

21、本发明中,所述含高丰度稀土元素的磁钢一般还包括晶界相。所述晶界相可为本领域常规。优选地,所述晶界相包括fe、al、cu、ga、zr、ti、b等元素。

22、本发明中,所述主相外延层、所述主相中心和所述主相外层的各向异性场依次减小。

23、本发明的技术方案之二为:一种含高丰度稀土元素的磁钢,其包括烧结体原料组合物,以及,扩散源原料组合物;

24、其中,所述烧结体原料组合物包括如下原子百分比的组分:

25、re:0.65-3.6at%;re为高丰度稀土元素,包括la、ce、y、er、yb、gd、tm和sm中的一种或多种;

26、rl:10-12.7at%;rl为轻稀土元素,包括pr和/或nd;

27、fe:78-80at%;

28、m1:0.7-0.9at%;m1包括al、cu和ga中的一种或多种;

29、n:0.4-0.6at%;n包括zr和/或ti;

30、b:5.5-6.5at%。

31、本发明中,所述烧结体原料组合物还可包括rh。所述rh为重稀土元素,优选包括dy和/或tb。所述rh的原子百分比可为0-0.1at%但不为0at%,例如0.05at%。

32、本发明中,所述烧结体原料组合物中,所述re的原子百分比优选为0.7-3.55at%,例如0.702at%、1.404at%、2.106at%或3.51at%。

33、当所述re包括y时,所述y的原子百分比可为0.7-3.51at%,例如0.702at%、1.404at%、2.106at%或3.51at%。

34、当所述re包括gd时,所述gd的原子百分比可为1.0-3.55at%,例如1.404at%或3.51at%。

35、当所述re包括yb、tm、sm或er时,所述yb、所述tm、所述sm或所述er的原子百分比可独立地为3-3.55at%,例如3.51at%。

36、所述re优选包括y、yb、er、gd、tm或sm。

37、本发明中,所述烧结体原料组合物中,所述rl的原子百分比优选为10.5-12.65at%,例如10.53at%、11.232at%或12.636at%。

38、当所述rl包括pr时,所述pr的原子百分比可为0.15-0.25at%,例如0.18at%、0.2at%或0.22at%。

39、当所述rl包括nd时,所述nd的原子百分比可为0.5-0.7at%,例如0.57at%、0.6at%或0.68at%。

40、所述rl优选包括pr和nd。

41、所述rl更优选包括0.18at%pr和0.57at%nd,或者,更优选包括0.2at%pr和0.6at%nd,或者,更优选包括0.22at%pr和0.68at%nd。

42、本发明中,所述烧结体原料组合物中,所述fe的原子百分比优选为78.5-79.5at%,例如78.88at%或79.48at%。

43、本发明中,所述烧结体原料组合物中,所述m1的原子百分比优选为0.75-0.85at%,例如0.8at%。

44、当所述m1包括al时,所述al的原子百分比可为0.2-0.3at%,例如0.24at%。

45、当所述m1包括cu时,所述cu的原子百分比可为0.15-0.25at%,例如0.2at%。

46、当所述m1包括ga时,所述ga的原子百分比可为0.3-0.4at%,例如0.36at%。

47、所述m1优选包括al、cu和ga。

48、所述m1更优选包括0.24at%al、0.2at%cu和0.36at%ga。

49、本发明中,所述烧结体原料组合物中,所述n的原子百分比优选为0.45-0.55at%,例如0.53at%。

50、当所述n包括zr时,所述zr的原子百分比可为0.2-0.3at%,例如0.26at%。

51、当所述n包括ti时,所述ti的原子百分比可为0.2-0.3at%,例如0.27at%。

52、所述n优选包括zr和ti。

53、所述n更优选包括0.26at%zr和0.27at%ti。

54、本发明中,所述烧结体原料组合物中,所述b的原子百分比优选为5.5-6.0at%,例如5.75at%。

55、本发明中,所述烧结体原料组合物优选为(y0.25pr0.18nd0.57)14.04fe78.88al0.24cu0.2ga0.36zr0.26ti0.27b5.75;或者,(y0.1pr0.22nd0.68)14.04fe79.48al0.24cu0.2ga0.36zr0.26ti0.27b5.75;或者,(yb0.25pr0.18nd0.57)14.04fe78.88al0.24cu0.2ga0.36zr0.26ti0.27b5.75;或者,(tm0.25pr0.18nd0.57)14.04fe78.88al0.24cu0.2ga0.36zr0.26ti0.27b5.75;或者,(gd0.25pr0.18nd0.57)14.04fe78.88al0.24cu0.2ga0.36zr0.26ti0.27b5.75;或者,(sm0.25pr0.18nd0.57)14.04fe78.88al0.24cu0.2ga0.36zr0.26ti0.27b5.75;或者,(er0.25pr0.18nd0.57)14.04fe78.88al0.24cu0.2ga0.36zr0.26ti0.27b5.75;或者,(yb0.1pr0.22nd0.68)14.04fe78.88al0.24cu0.2ga0.36zr0.26ti0.27b5.75;或者,(tm0.1pr0.22nd0.68)14.04fe78.88al0.24cu0.2ga0.36zr0.26ti0.27b5.75;或者,(gd0.1pr0.22nd0.68)14.04fe78.88al0.24cu0.2ga0.36zr0.26ti0.27b5.75;或者,(sm0.1pr0.22nd0.68)14.04fe78.88al0.24cu0.2ga0.36zr0.26ti0.27b5.75;或者,(er0.1pr0.22nd0.68)14.04fe78.88al0.24cu0.2ga0.36zr0.26ti0.27b5.75。

56、本发明中,当所述烧结体原料组合物中包括rh时,所述烧结体原料组合物优选为(y0.05dy0.05pr0.22nd0.68)14.04fe79.48al0.24cu0.2ga0.36zr0.26ti0.27b5.75;或者,(y0.05dy0.05gd0.1pr0.2nd0.6)14.04fe79.48al0.24cu0.2ga0.36zr0.26ti0.27b5.75)。

57、本发明中,所述扩散源原料组合物可为本领域常规的含重稀土元素的合金粉末。

58、其中,所述重稀土元素优选包括dy和/或tb。

59、所述重稀土元素的原子百分比优选为50-80at%;更优选为60-70at%。

60、本发明中,所述扩散源原料组合物还可包括m2;所述m2优选包括al、cu和ga中的一种或多种;更优选为al和cu。

61、其中,所述m2的原子百分比优选为20~50at%;更优选为30~40at%。

62、当所述m2包括cu时,所述cu的原子百分比优选为10~25at%;更优选为15~20at%。

63、当所述m2包括al时,所述al的原子百分比优选为10~25at%;更优选为15~20at%。

64、本发明中,所述扩散源原料组合物优选为dy70cu15al15。

65、本发明中,所述烧结体原料组合物和所述扩散源原料组合物的质量比可为(98~99.5):(0.5~2),优选为99.2:0.8。

66、本发明中,所述扩散源原料组合物一般用于形成主相外延层。

67、本发明的技术方案之三为:一种含高丰度稀土元素的磁钢的制备方法,其包括以下步骤:

68、(1)将所述含高丰度稀土元素的磁钢的烧结体原料组合物经熔炼、铸造、粉碎、成型和烧结,得到烧结体;

69、其中,所述烧结的操作为将烧结温度加热至1000~1100℃,并保温30~90min,降温至900℃;

70、所述烧结的次数为2~4次;

71、(2)将所述烧结体与扩散源原料组合物经晶界扩散即可。

72、本发明中,步骤(1)中,优选地,所述烧结体原料组合物如前所述。

73、本发明中,步骤(1)中,所述熔炼的操作和条件可为本领域常规的熔炼工艺,一般将所述含高丰度稀土元素的磁钢的烧结体原料组合物采用铸锭工艺和速凝片工艺进行熔炼浇铸,得到合金片。例如:在高频真空感应熔炼炉中熔炼,即可。所述熔炼炉的真空度可为5×10-2pa。所述熔炼的温度可为1500℃以下。

74、本发明中,步骤(1)中,所述铸造的工艺可为本领域常规的铸造工艺,例如:在ar气气氛中(例如5.5×104pa的ar气气氛下),以102℃/秒~104℃/秒的速度冷却,即可。

75、本发明中,步骤(1)中,所述粉碎的工艺可为本领域常规的粉碎工艺,优选包括氢破粉碎和微破碎。

76、所述氢破粉碎一般可为经吸氢、脱氢、冷却处理,即可。

77、其中,所述吸氢可在氢气压力0.15mpa的条件下进行。

78、其中,所述脱氢可在边抽真空边升温的条件下进行。

79、所述微破碎可为本领域常规,例如气流磨粉碎。

80、其中,所述气流磨粉碎可在氧化气体含量150ppm以下的氮气气氛下进行。所述氧化气体是指氧气或水分。

81、其中,所述气流磨粉碎的粉碎室压力可为0.38mpa。

82、其中,所述气流磨粉碎的时间可为3小时。

83、其中,所述粉碎后,可按本领域常规手段添加润滑剂,例如硬脂酸锌。所述润滑剂的添加量可为混合后粉末重量的0.10~0.15%,例如0.12%。

84、本发明中,步骤(1)中,所述成型的工艺可为本领域常规的成型工艺,例如磁场成型法或热压热变形法。

85、其中,所述磁场成型法的磁场强度可为1.5t以上,例如1.6t。

86、优选地,所述磁场成型法为:在0.35ton/cm2的成型压力下,将添加了硬脂酸锌的粉末一次成形,得到边长为25mm的立方体,一次成形后在0.2t的磁场中退磁。更优选地,为了使一次成形后的成形体不接触到空气,将其进行密封,再使用二次成形机(例如等静压成形机)在1.3ton/cm2的压力下进行二次成形。

87、本发明中,步骤(1)中,所述烧结的工艺可为本领域常规的烧结工艺,例如,在真空条件下(例如在5×10-3pa的真空下),经预热、烧结、冷却,即可。

88、其中,所述预热的温度可为300~600℃。所述预热的时间可为1~2h。优选地,所述预热为在300℃和600℃的温度下分别预热1h。

89、其中,所述烧结的加热方式优选为震荡加热烧结。所述烧结的操作优选为将烧结温度加热至1080~1090℃,并保温60min,降温至900℃。

90、其中,所述烧结的次数优选为3次。一般地,本领域技术人员应当理解,当所述烧结的次数为3次时,所述烧结的操作为:将烧结温度加热至1000~1100℃,并保温30~90min,降温至900℃,然后,再次加热至1000~1100℃,并保温30~90min,降温至900℃,最后,再次加热至1000~1100℃,并保温30~90min,降温至900℃。

91、由于y、er、yb、gd、tm和sm为重稀土,相比prnd形成的主相熔点更高,烧结温度由1000-1100℃(特别是1080-1090℃)向900℃降温的过程中,含y、er、yb、gd、tm和sm形成的主相先行冷却,使得y、er、yb、gd、tm和sm向主相中心迁移,从而降低了主相外层中y、er、yb、gd、tm和sm的含量,并形成了明显的主相中心和主相外层。

92、其中,所述烧结的时间可为本领域常规的烧结时间,例如4h。

93、其中,所述冷却前可通入ar气体使气压达到0.1mpa。所述冷却可为冷却至室温(25℃~30℃)。

94、本发明中,步骤(2)中,所述扩散源原料组合物如前所述。

95、本发明中,步骤(2)中,所述晶界扩散在高纯ar气气氛中进行。所述高纯ar气气氛的压力可为本领域常规,例如8×10-3pa~2×105pa。

96、所述晶界扩散的温度可为800~980℃,例如900℃。

97、所述晶界扩散中,所述晶界扩散的时间优选为12~30h,更优选为15~28h;例如24h。

98、本发明中,步骤(2)中,所述晶界扩散之后,按照本领域常规还进行时效热处理。所述时效热处理的温度一般可为440~580℃,例如500℃。所述时效热处理的时间一般可为2~4h,例如4h。

99、本发明中,步骤(2)中,所述晶界扩散后,所述扩散源原料组合物可形成主相外延层。

100、本发明的技术方案之四为:一种含高丰度稀土元素的磁钢,其采用如前所述的含高丰度稀土元素的磁钢的制备方法制得。

101、本发明提供的技术方案之五为:一种如前所述的含高丰度稀土元素的磁钢在电机中作为电子元器件的应用。

102、在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

103、本发明所用试剂和原料均市售可得。

104、本发明的积极进步效果在于:

105、本发明含高丰度稀土元素的磁钢中,高丰度稀土元素在主相中心的含量可高于其在主相外层的含量,磁钢的磁性能较佳;同时,本发明中含高丰度稀土元素的磁钢,其主相中的主相外层和主相外延层可形成复合磁硬化壳层,有利于提高磁钢的磁性能,并提高重稀土元素的利用率。

106、根据微磁学理论,晶粒表面的杂质或缺陷使晶粒表面更容易退磁,从而引起晶粒整体退磁,越靠近晶粒表面区域越容易反磁化。为了增强抗退磁能力,提高磁体的矫顽力,需对晶粒表面区域进行磁强化。本发明中含高丰度稀土元素的磁钢,主相晶粒的中心到表面抗退磁能力逐渐减弱,但因具备主相晶粒中心、外层、外延层的磁硬化强度逐渐提高的复合磁硬化壳层,可在提高晶粒抗退磁能力的同时能够保持成本最优化。

- 还没有人留言评论。精彩留言会获得点赞!