电磁屏蔽模组封装结构及其封装方法与流程

1.本发明属于半导体封装技术领域,特别关于一种电磁屏蔽模组封装结构及其封装方法。

背景技术:

2.大功率射频芯片需要较高的线弧,而线弧周围有填充料时往往会影响射频性能,现有的大功率射频芯片通常采用空腔类封装设计来进行封装,通过在封装框架表面粘结盖子来形成空腔。

3.如图1和图2所示,现有的适用于大功率射频芯片的空腔封装结构10包括:封装框架1,形成于封装框架1一侧的盖子5,盖子5和封装框架1通过粘胶6实现气密性连接,气密性连接后,盖子5和封装框架1之间形成一密闭空腔。

4.另外,封装框架1在与盖子5气密性连接之前,封装框架1上预先贴装芯片2,芯片2通过金属线3和封装框架1周边的引脚4打线连接。其中,封装框架1和盖子5气密性连接后,芯片2、金属线3分别位于上述密闭空腔中。

5.上述空腔封装结构10中,由于盖子5和封装框架1间仅通过粘胶6来粘结固定,盖子5存在粘结不稳导致掉落、错位等问题,导致封装框架1和盖子5之间的密闭空腔极易出现气密性不足的问题。

6.如图2所示,封装框架1上分布有若干芯片2,受限于封装框架1的封装面积、芯片的分布密度、连接电路的线路长度,导致密闭空腔内部或外部的电子元件之间的电磁干扰非常明显。由于盖子5的下边沿通过粘胶6直接接触封装框架1,盖子5无法单独接触封装框架1上接地引脚,因此不能直接在盖子5上做emi电磁屏蔽金属层,无法有效避免电磁干扰。

技术实现要素:

7.本发明的目的在于提供一种电磁屏蔽模组封装结构及封装方法,以克服现有的空腔封装结构中无法有效避免电磁干扰和气密性不佳的问题。

8.为解决上述问题,本发明技术方案提供了一种电磁屏蔽模组封装结构,所述封装结构包括:封装框架,所述封装框架包括基岛和位于所述基岛外围的接地引脚;电磁屏蔽组件,所述电磁屏蔽组件与所述封装框架固定连接共同界定出密闭空腔;以及芯片或元器件,所述芯片或元器件设置于所述基岛的表面上,且位于所述密闭空腔中;其中,所述电磁屏蔽组件包括罩体和电磁屏蔽层,所述电磁屏蔽层具有接触部,所述接触部自所述罩体中露出,并与所述接地引脚电性连接。

9.作为可选的技术方案,所述封装框架还包括:若干引脚,若干引脚位于所述基岛外围,用于和所述芯片或元器件电性连接;以及预塑封料,所述预塑封料塑封所述若干引脚、所述接地引脚和所述基岛构成所述封装框架。

10.作为可选的技术方案,还包括导电胶;所述接地引脚还包括形成在所述接地引脚上的第一连接结构;所述接触部还包括第二连接结构;其中,所述导电胶位于所述第一连接

结构和所述第二连接结构之间,使得所述接地引脚和所述接触部电性连接。

11.作为可选的技术方案,所述第一连接结构和所述第二连接结构的其中之一为凸部,其中之另一为凹部。

12.作为可选的技术方案,所述第一连接结构为凸部,所述凸部为形成在所述接地引脚上金属凸柱;所述第二连接结构为凹部,所述凹部为形成在所述罩体侧壁上的凹槽,所述接触部自所述凹槽中露出;其中,所述金属凸柱插入所述凹槽中,所述金属凸柱与所述接触部电性连接。

13.作为可选的技术方案,所述凹槽包括与所述金属凸柱外周表面相对的槽壁,所述槽壁上具有第一开口部,所述接触部自所述第一开口部中露出,并与所述金属凸柱外周表面电性连接;和/或,所述凹槽包括与所述金属凸柱顶部相对的槽底,所述槽底具有第二开口部,所述接触部自所述第二开口部中露出,并与所述金属凸柱顶部电性连接。

14.作为可选的技术方案,所述接触部为覆盖在所述凹槽的槽壁表面的连续的金属膜层,所述金属凸柱插入所述凹槽中与所述金属膜层电性连接。

15.作为可选的技术方案,所述凹槽在所述封装框架上的投影围设于所述密闭空腔的外侧,所述封装框架上还设置有塑封凸起,所述塑封凸起的顶部齐平于所述金属凸柱的顶部;其中,所述塑封凸起和所述金属凸柱构成的凸起部件在所述封装框架上投影与所述凹槽在所述封装框架上的投影重合。

16.作为可选的技术方案,还包括非导电胶,所述非导电胶填充于所述塑封凸起和所述凹槽之间。

17.作为可选的技术方案,所述罩体为塑封料,所述塑封料包封所述电磁屏蔽层构成所述电磁屏蔽组件;或者,所述罩体为塑胶盖,所述电磁屏蔽层设置于所述罩体厚度方向的表面上构成所述电磁屏蔽组件。

18.作为可选的技术方案,所述电磁屏蔽层选自金属盖或者金属膜层。

19.本发明还提供一种封装方法,所述封装方法用于封装如上所述的电磁屏蔽模组封装结构,所述封装方法包括:

20.提供预塑封料,所述预塑封料塑封基岛、若干引脚和接地引脚,制得封装框架;

21.贴装芯片或元器件至所述基岛的表面上,打线连接所述芯片或元器件、所述接地引脚和所述若干引脚;

22.制备电磁屏蔽组件,所述电磁屏蔽组件包括罩体和电磁屏蔽层,所述电磁屏蔽层包括接触部,所述接触部自所述罩体中露出;以及

23.固定所述电磁屏蔽组件至所述封装框架的一侧,所述电磁屏蔽组件和所述封装框架共同限定密闭空腔,所述芯片或元器件位于所述密闭空腔中;

24.其中,所述接触部和所述接地引脚电性连接。

25.作为可选的技术方案,所述制备电磁屏蔽组件的步骤包括:

26.提供金属盖和塑封料,所述塑封料包封所述金属盖形成包封体;蚀刻或者切割所述包封体,使得所述金属盖自所述包封体中露出,制得所述电磁屏蔽组件;其中,所述金属盖从所述包封体中露出的部分作为所述接触部。

27.作为可选的技术方案,还包括:蚀刻或者切割所述包封体中的塑封料而形成凹槽,所述接触部从所述凹槽中露出。

28.作为可选的技术方案,所述制备电磁屏蔽组件的步骤包括:

29.提供塑胶盖;于所述塑胶盖一侧表面上镀设金属膜层,所述金属膜层从所述塑胶盖与所述封装框架接触一侧露出,制得所述电磁屏蔽组件。

30.作为可选的技术方案,镀设所述金属膜层之前,还包括:

31.于所述塑胶盖上形成凹槽;镀设所述金属膜层至所述塑胶盖一侧表面上,且所述金属膜层延伸覆盖所述凹槽的槽壁表面;其中,所述金属膜层延伸覆盖所述凹槽的槽壁表面的部分作为所述接触部。

32.作为可选的技术方案,制备得到封装框架的步骤中还包括:于所述接地引脚上形成金属凸柱;以及,于所述若干引脚上形成塑封凸起,所述塑封凸起和所述金属凸柱构成封闭形图案;涂布导电胶于所述金属凸柱和/或所述凹槽对应所述金属凸柱的区域;涂布非导电胶于所述塑封凸起和/或所述凹槽不与所述金属凸柱对应的其他区域;装配所述封装框架和所述电磁屏蔽组件,所述金属凸柱和所述塑封凸起分别插入所述凹槽中;以及固化所述导电胶和所述非导电胶,所述电磁屏蔽组件固定于所述封装框架一侧,形成所述密闭空腔;其中,所述金属凸柱和所述接触部经所述导电胶电性连接。

33.与现有技术相比,本发明提供一种电磁屏蔽模组封装结构及封装方法,适用于大功率射频芯片的封装,电磁屏蔽模组封装结构中将电磁屏蔽层和形成密闭空腔的罩体预先形成为一体式的电磁屏蔽组件,电磁屏蔽层至少部分从罩体中露出作为接触部,电磁屏蔽组件和封装框架固定连接后,接触部直接与封装框架上的接地引脚电性接触,实现电磁屏蔽效果。进一步的,接触部和接地引脚的电性连接结构是通过凹凸的榫卯结构实现,使得接触部和接地引脚之间具有较多的接触面积,增加封装结构中电磁屏蔽组件和封装框架的连接强度,封装结构中密闭空腔的气密性明显提升。另外,凹凸的榫卯结构还避免了电磁屏蔽组件和封装框架封装制程的移位和脱落问题,同时有效增加了产品良率。

附图说明

34.图1为现有的空腔封装结构的侧视示意图。

35.图2为图1中封装框架的俯视示意图。

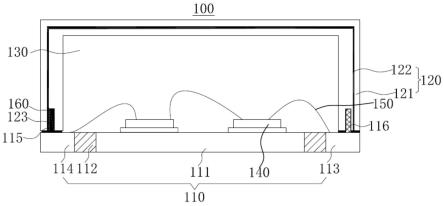

36.图3为本发明一实施例中的电磁屏蔽模组封装结构的侧视示意图。

37.图4为图3中的封装框架的俯视示意图。

38.图5为图3中封装框架制作过程的侧视示意图。

39.图6为图3中电磁屏蔽组件制作过程的侧视示意图。

40.图7为图3中电磁屏蔽组件和封装框架装配的示意图。

41.图8为本发明另一实施例中的电磁屏蔽模组封装结构的侧视示意图。

42.图9为图8中电磁屏蔽组件制作过程的侧视示意图。

43.图10为本发明又一实施例中的电磁屏蔽模组封装结构的侧视示意图。

44.图11为图10中电磁屏蔽组件制作过程的侧视示意图。

45.图12为本发明一实施例中提供的封装方法的流程图。

具体实施方式

46.为了使本发明的目的、技术方案及优点更加清楚明白,下面结合实施例及附图,对

本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

47.由于现有的空腔类的封装结构中,用于形成空腔的盖子和封装框架之间是通过非导电胶固定连接的,导致位于空腔中的芯片或元器件工作产生的电磁波需要通过额外结构在封装框架一侧单独进行接地,才能进行有效的电磁屏蔽。而,如何不额外单独设置接地结构,用于实现空腔类的封装结构中芯片或元器件工作产生的电磁波向空腔外部传递为本发明首要克服的技术问题。

48.因此,本发明的目的在于提供一种电磁屏蔽模组封装结构及其封装方法,将电磁屏蔽层和罩体预先制备形成电磁屏蔽组件,通过制备工艺的选择,从电磁屏蔽组件中露出的电磁屏蔽层包括接触部,接触部例如包括第二连接结构,在电磁屏蔽组件与封装框架粘结形成密闭空腔的过程中,第二连接结构得以与封装框架上的接地引脚的第一连接结构形成电性连接,通过此电性连接将芯片或元器件置于电磁屏蔽组件和封装框架之间的密闭空腔中,芯片或元器件工作产生的电磁波经接地引脚向外传递,实现有效的电磁屏蔽。

49.如图3、图4以及图7所示,本发明一实施例中提供电磁屏蔽模组封装结构100,其包括:固定连接的封装框架110和电磁屏蔽组件120,封装框架110和电磁屏蔽组件120共同界定出密闭空腔130,设置在封装框架110一侧的芯片或元器件140位于密闭空腔130中。

50.其中,电磁屏蔽组件120包括罩体121和电磁屏蔽层122,电磁屏蔽层122具有接触部123,接触部123从罩体121中露出,并与封装框架110上的接地引脚114电性连接。

51.电磁屏蔽模组封装结构100中,接触部123例如是电磁屏蔽层122朝向封装框架110延伸的端部,上述端部从罩体121中露出;封装框架110上的接地引脚114例如是封装框架110周边的接地引脚114;其中,接地引脚114和上述端部之间通过导电胶160电性连接,但不以此为限。在本发明其他实施例中,也可以是通过锡焊等方式电性连接。

52.如图7所示,电磁屏蔽层122的接触部123例如从罩体121侧壁下端的凹部中露出,凹部例如是形成在罩体121侧壁下端的凹槽124,凹槽124从罩体121侧壁的下端表面125向上(朝向罩体121顶盖的方向)延伸,以使接触部123从凹槽124的槽壁中处露出。其中,下端表面125用于和封装框架110通过粘胶180固定连接,粘胶180例如是非导电胶。

53.继续参照图3和图7,接触部123位于电磁屏蔽层122面对密闭空腔130的一侧,经验证,当接触部123朝向密闭空腔130并与接地引脚114电性连接时,可实现电磁屏蔽效果最佳。

54.进一步,为了使得接触部123与封装框架110上的接地引脚114形成良好的电性接触,接地引脚114一侧形成有与凹部相适配的凸部,凸部例如是金属凸柱115,电磁屏蔽组件120和封装框架110气密连接时,金属凸柱115插设于凹槽124中,并与接触部123的表面贴合,进而实现电性接触。其中,接触部123的表面与金属凸柱115的表面分别优选为平整表面,平整表面之间接触有助于提升密闭空腔130的气密性。

55.在一优选的实施方式中,接触部123和金属凸柱115之间填充有导电胶160,导电胶160实现接触部123和金属凸柱115的电性连接,由于金属凸柱115和接地引脚114电性连接,因此,接触部123和接地引脚114之间经导电胶160、金属凸柱115实现了电性连接。

56.需要说明的是,接触部和接地引脚电性连接的方式并不以上述电磁屏蔽模组封装结构100中的实施为限,在本发明其他实施例中,接触部例如是从罩体的下端表面突出的凸

部,接地引脚对应上述凸部例如还包括凹部,其中,电磁屏蔽组件和封装框架装配时,接触部上的凸部和接地引脚上对应的凹部相配合,也可实现接触部和接地引脚之间的电性连接。或者,接触部例如是从罩体的下端表面上伸出的弯折部,当电磁屏蔽组件和封装框架装配时,弯折部的至少部分表面搭接在接地引脚远离密闭空腔的上表面和/或侧表面上,也可以实现接触部和接地引脚之间的电性连接。

57.换言之,第一连接结构包括接地引脚上的凸起或者凹部或者接地引脚本身的部分表面,第二连接结构包括接触部上的凹部或者凸起或者接触部在罩体的下端表面上伸出的弯折部,通过将导电胶填充于第一连接结构和第二连接结构之间,实现封装框架的接地引脚和电磁屏蔽组件的接触部之间的电性连接,进而在电磁屏蔽组件和封装框架的气密闭装过程中,同步实现有效的电磁屏蔽。

58.继续参照图3至图7,封装框架110上对应金属凸柱115还设置有塑封凸起116,塑封凸起116位于封装框架110的基岛111的外周边,且位于部分用于电气连接的引脚113上。优选的,塑封凸起116和金属凸柱115的高度相同,两者的顶部大致齐平。

59.塑封凸起116和金属凸柱115在封装框架110上的投影和电磁屏蔽组件120中的凹槽124在封装框架110上的投影重合,优选的,凹槽124在封装框架110的上投影完全覆盖塑封凸起116和金属凸柱115,以确保塑封凸起116和金属凸柱115可以分别进入电磁屏蔽组件120的凹槽124中,以提升气密连接的稳定性,避免电磁屏蔽组件120在封装过程中产生位移。

60.如图4所示,塑封凸起116和金属凸柱115共同构成回字型凸起,围绕于基岛111的外周。其中,封装框架110为通过预塑封料112塑封基岛111、若干引脚113、接地引脚114形成。优选的,封装框架110例如是qfn(quad flat no-leads package,方形扁平无引脚封装)封装框架。其中,基岛111例如是铜基岛或者铜镍合金基岛。

61.本实施例中,塑封凸起116和金属凸柱115构成回字型凸起部件,对应的,凹槽124例如是形成电磁屏蔽组件120的罩体121的下端表面125上的回字形槽,但不以此为限。在本发明其他实施例中,塑封凸起在俯视视角时还可以是连续或者不连续或者弯折的凸起;当然,对应的,电磁屏蔽盖上的凹槽可以针对塑封凸起的形状进行适应性调整,以实现气密闭装时,电磁屏蔽组件和封装框架之间的连接稳定性,同时提升封装强度和密闭空腔的密闭性。

62.继续参照图4和图5,在封装框架110中,形成在接地引脚114上金属凸柱115例如可以采用冲压的方式形成,形成在若干引脚113处的塑封凸起116例如可以在模具中塑封形成。

63.另外,芯片或元器件140通过贴装材料142贴装于封装框架110的基岛111的表面,芯片或元器件140经金属引线150与若干引脚113、接地引脚114电性连接,实现芯片或元器件140的电信号的输入和输出。

64.继续参照图6,电磁屏蔽组件120中罩体121例如是塑封料,电磁屏蔽层122例如金属盖,塑封料包封金属盖后形成包封体,包封体中塑封料例如是完全包覆金属盖,使得金属盖内嵌于塑封料中而与外部环境隔离。

65.当然,在本发明其他实施例中,罩体例如是塑胶盖,电磁屏蔽层例如是金属膜层,金属膜层经贴附或者镀膜工艺设置塑胶盖上,其中,优选的,金属膜层设置在塑胶盖厚度方

向的内部表面上,内部表面和密闭空腔相邻,但不以此为限。当金属膜层设置在塑胶盖厚度方向的外部表面上时,外部表面远离密闭空腔,优选的,金属膜层的外侧覆盖一层保护层,以使得金属膜层和外部环境隔离,避免引入其他的电磁干扰。

66.结合图3和图6,经蚀刻或者激光切割的方式,在塑封料形成的罩体121的下端表面125上形成凹槽124,以及,移除凹槽124与金属凸柱115的外周表面相对应的槽壁形成第一开口部1241,使得金属盖的部分区域从第一开口部1241中露出作为接触部123。

67.参照图3、图6和图7,第一开口部1241位于凹槽124远离密闭空腔130一侧的槽壁上,而凹槽124靠近密闭空腔130一侧槽壁上未设置开口部,有助于维持槽壁的完整性,并提升密闭空腔130的气密性。

68.另外,导电胶160填充于第一开口部1241和金属凸柱115之间,以确保接触部123和金属凸柱115之间的电性连接。

69.如图3、图4和图7所示,导电胶160可以是预先涂布于凹槽124内部对应于金属凸柱115的区域,非导电胶170预先涂布于凹槽124对应于塑封凸起116的区域,进一步,封装框架110涂布有粘胶180,粘胶180包括内侧部分和外侧部分,其中,内侧部分围设于塑封凸起116和金属凸柱115靠近密闭空腔130一侧,而外侧部分围设于塑封凸起116和金属凸柱115远离密闭腔130一侧。当电磁屏蔽组件120和封装框架110装配后,金属凸柱115和接触部123通过导电胶160固定连接,金属凸柱115还通过导电胶160和凹槽124的其他侧壁固定连接;塑封凸起116通过非导电胶170和凹槽124固定连接;罩体121的下端表面125通过粘胶180的内侧部分和外侧部分分别和封装框架110固定连接,进而完成电磁屏蔽模组封装结构100的封装。

70.上述金属凸柱115、塑封凸起116和凹槽124的配合可视作榫卯结构,榫卯结构之间的间隙可以提供充裕的空间填充导电胶160和非导电胶170,使得电磁屏蔽组件120和封装框架110之间的连接稳定性得以增强,即,金属凸柱115和接触部123的连接强度增强,以及,塑封凸起116和凹槽124相对应的槽壁的连接强度增强,进而有效克服电磁屏蔽组件120在封装过程中为位移、变形和脱落,有助于密闭空腔气密性提升。

71.如图8和图9所示,本发明另一实施例中还提供一种电磁屏蔽模组封装结构200,其与图3中所示的电磁屏蔽模组封装结构100的区别在于,电磁屏蔽组件的结构不同。另外,电磁屏蔽模组封装结构200和电磁屏蔽模组封装结构100中相同的标号具有相似的功能,可参照上述关于电磁屏蔽模组封装结构100的说明,不另赘述。

72.具体来讲,电磁屏蔽模组封装结构200中,电磁屏蔽组件220的凹槽224设置于罩体221侧壁的下端表面225上并朝向罩体221的顶面延伸,凹槽224的槽底与金属凸柱115对应的区域形成有第二开口部2241,电磁屏蔽层222的端部从第二开口部2241中露出并作为接触部223。接触部223和封装框架110的接地引脚114上的金属凸柱115的顶端通过导电胶160电性连接,实现电磁屏蔽组件220和封装框架110之间的电磁屏蔽。

73.如图10和图11所示,本发明又一实施例中还提供一种电磁屏蔽模组封装结构300,其与图3中所述的电磁屏蔽模组封装结构100的区别同样在于电磁屏蔽组件的结构不同。另外,电磁屏蔽模组封装结构300和电磁屏蔽模组封装结构100中相同的标号具有相似的功能,可参照上述关于电磁屏蔽模组封装结构100的说明,不另赘述。

74.具体来讲,电磁屏蔽模组封装结构300中,电磁屏蔽组件320包括罩体321和电磁屏

蔽层322,罩体321例如塑胶盖,电磁屏蔽层322例如是形成在塑胶盖一侧表面的金属膜层,优选的,金属膜层整面覆盖于塑胶盖一侧的表面上并延伸至塑胶盖(罩体321)的下端表面325上。

75.本实施例中,为了适配封装框架110一侧的金属凸柱115和塑封凸起116,塑胶盖的下端表面325上预先经蚀刻或者切割工艺形成自下端表面325朝向塑胶盖顶面延伸的凹槽324;再经镀膜工艺,在塑胶盖面对封装框架110一侧的内表面上形成金属膜层,金属膜层从塑胶盖的内表面连续延伸并覆盖凹槽324的槽壁以及下端表面325。其中,金属膜层覆盖凹槽324的槽壁的部分作为接触部323,当金属凸柱115插入凹槽324中时,金属凸柱115与凹槽324的槽壁上的金属膜层(或者接触部323)经导电胶160电性连接。

76.需要说明的是,金属膜层可以仅覆盖凹槽324中对应金属凸柱115的部分,也可以覆盖凹槽324中对应金属凸柱115和对应塑封凸起116的区域。当在凹槽324对应金属凸柱115和对应塑封凸起116的区域均形成金属膜层时,由于用作电磁屏蔽的金属膜层的面积增加,因此,可以获得更好的电磁屏蔽效果。另外,也可以使得电磁屏蔽组件320朝向封装框架110的部分有更佳的表面平整度,对密闭空腔的气密性存在明显的有益效果。

77.如图12所示,本发明还提供一种封装方法400,封装方法400用于封装上述任一电磁屏蔽模组封装结构。

78.封装方法400至少包括:

79.提供预塑封料,预塑封料用于塑封基岛、若干引脚和接地引脚,制得封装框架;

80.贴装芯片或元器件至封装框架的基岛上,打线连接芯片或元器件、接地引脚和若干引脚;

81.制备电磁屏蔽组件,电磁屏蔽组件包括罩体和电磁屏蔽层,电磁屏蔽层包括接触部,接触部自罩体中露出;以及

82.固定电磁屏蔽组件至所述封装框架的一侧,电磁屏蔽组件和所述封装框架共同限定密闭空腔,芯片或元器件位于密闭空腔中,接触部和接地引脚电性连接。

83.在本发明提供的一实施方式中,电磁屏蔽组件的制备步骤包括:提供金属盖和塑封料,塑封料包封所述金属盖形成包封体;蚀刻或者切割包封体,使得金属盖自包封体中露出,制得电磁屏蔽组件;其中,金属盖从包封体中露出的部分作为接触部。优选的,还包括:蚀刻或者切割包封体中的塑封料而形成凹槽,接触部从所述凹槽中露出。

84.在本发明提供的又一实施方式中,电磁屏蔽组件的制备步骤包括:提供塑胶盖;于塑胶盖一侧表面上镀设金属膜层,所述金属膜层从塑胶盖与封装框架接触一侧露出,制得所述电磁屏蔽组件。优选的,镀设金属膜层之前,还包括:于塑胶盖上形成凹槽;镀设金属膜层至塑胶盖一侧表面上,且金属膜层延伸覆盖凹槽的槽壁表面;其中,金属膜层延伸覆盖凹槽的槽壁表面的部分作为接触部。

85.进一步,本发明一实施方式中,封装框架的制备还包括:于接地引脚上形成金属凸柱;以及,于若干引脚上形成塑封凸起,所述塑封凸起和所述金属凸柱构成封闭形图案;涂布导电胶于金属凸柱和/或凹槽对应金属凸柱的区域;涂布非导电胶于塑封凸起和/或凹槽不与金属凸柱对应的其他区域;装配封装框架和电磁屏蔽组件,金属凸柱和塑封凸起分别插入凹槽中;以及固化导电胶和非导电胶,电磁屏蔽组件固定于封装框架一侧,形成密闭空腔;其中,金属凸柱和接触部经导电胶电性连接。

86.其中,封闭形图案可以是矩形、正方形、圆环形、椭圆形等其他以线段首尾相连组成的封闭图形。

87.本发明一实施方式中,固化导电胶和非导电胶例如可以是热固化或者光固化的方式完成。

88.本发明一实施方式中,还包括在封装框架的金属凸柱和塑封凸起组成的凸起部件的内侧和外侧分别涂布内侧粘胶和外侧粘胶,内侧粘胶和外侧粘胶分别与电磁屏蔽组件朝向封装框架的端面接触并粘结固定,提高封装强度和密闭空腔的气密性。

89.综上,本发明提供一种电磁屏蔽模组封装结构及封装方法,适用于大功率射频芯片的封装,电磁屏蔽模组封装结构中将电磁屏蔽层和形成密闭空腔的罩体预先形成为一体式的电磁屏蔽组件,电磁屏蔽层至少部分从罩体中露出作为接触部,电磁屏蔽组件和封装框架固定连接后,接触部直接与封装框架上的接地引脚电性接触,实现电磁屏蔽效果。进一步的,接触部和接地引脚的电性连接结构是通过凹凸的榫卯结构实现,使得接触部和接地引脚之间具有较多的接触面积,增加封装结构中电磁屏蔽组件和封装框架的连接强度,封装结构中密闭空腔的气密性明显提升。另外,凹凸的榫卯结构还避免了电磁屏蔽组件和封装框架封装制程的移位和脱落问题,同时有效增加了产品良率。

90.本发明已由上述相关实施例加以描述,然而上述实施例仅为实施本发明的范例。此外,上面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。必需指出的是,本发明还可有其他多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1