一种光电复合缆及光通信系统的制作方法

1.本技术涉及光通信技术领域,尤其涉及一种光电复合缆及光通信系统。

背景技术:

2.随着第五代移动网络(5th generat ion mobi le networks,5g)及下一代固定网络的发展,光纤到天线,光纤到摄像头,光纤到交通信号灯,光纤到房间,光纤到天花板等光纤到接入末梢终端需求不胜枚举,光纤到接入末梢终端将构建智能时代高速及时通信的基础,保障智能时代海量信息及高品质带宽的诉求。

3.在接入末梢终端同时需要铺设光缆和电缆,这样就面临需要对已铺设电缆的接入末梢终端进行光缆的二次线路铺设。所以,光电复合缆成为光纤到接入末梢终端的优选解决方案,即通过一次铺设实现通电、通网。

4.5g无线基站采用如图1所示的光电复合缆,该光电复合缆包括中空结构的外护套01,两个光缆04和两个电缆03设置于外护套01的中空结构内,并在中空结构内填充填充层02,且该光电复合缆的端面呈圆形。参照图1,光缆04包括光纤041以及包覆在光纤041外部的套层042(套层042为了增加光纤041的抗拉抗压抗弯强度),电缆03包括导体031和包覆在导体031外部的绝缘包层032(绝缘包层032作为导体031的绝缘隔离结构)。也就是说,通过套层042将光纤041包裹以形成一根光缆,通过绝缘包层032将导体031包裹以形成一根电缆,由于光缆和电缆是相互分离的两根线缆,则再采用外护套01(外护套01具有一定的强度,对线缆和光缆起到保护作用)和填充层02(填充层02具有加强作用)将相分离的电缆和光缆捆扎在一起,以形成一根光电复合缆。具体使用时,剥开外护套01,以使电缆03和光缆04分离开,各个承担相应的使用功能。

5.当光缆04采用2.0mm

×

1.6mm的蝶形光缆,电缆03采用横截面积为1.5mm2的电缆时,整个光电复合缆的横截面直径可达到8.8mm~9.2mm,当光缆04采用2.0mm

×

1.6mm的蝶形光缆,电缆03采用横截面积为2.5mm2的电缆时,整个光电复合缆的横截面直径可达到10.1mm~10.5mm。

6.采用如图1所示结构的光电复合缆时,存在的技术问题是:由于结构复杂,导致整个光电复合缆的直径较大,无论是室外的管道铺设、架空铺设、或者是室内铺设的天花板铺设、地板铺设都会占据较大的铺设空间,尤其是对于铺设空间一定的使用场景,会减小光电复合缆的铺设数量,进而限定接入末梢终端的覆盖范围。

技术实现要素:

7.本技术的实施例提供一种光电复合缆及光通信系统,主要目的是在满足光缆和电缆使用要求的前提下,提供一种结构简单、制造工艺简化,可减小横断面的面积的光电复合缆。

8.为达到上述目的,本技术的实施例采用如下技术方案:

9.第一方面,本技术提供了光电复合缆,包括:

10.呈线状的导体;

11.光纤;

12.外护套,外护套紧贴包覆在导体和光纤的外部,且导体和光纤并排布设。

13.本技术实施例提供的光电复合缆,包括呈线状的导体、光纤和外护套,外护套紧贴包覆在导体和光纤的外部,导体和光纤并排布设。具体实施时,将外护套剥开以使位于导体周围的外护套与位于光纤周围的外护套相分离,以将光纤与其周围的外护套形成光缆,即外护套直接作为光纤的套层,此光缆就可安装在相对应的接头上,实现光信号的传输,导体和位于其周围的外护套形成电缆,即外护套直接作为导体的绝缘包层,此电缆可安装在相对应的接头上,实现电信号的传输。现有技术中,首先要将外护套剥开,将内部包覆有导体的绝缘包层分离出形成电缆,以及将包覆有光纤的套层分离出形成光缆,且剥开的外护套不被利用。相比现有技术,从功能上讲,本技术实施例的光电复合缆依然能够形成相分离的电缆和光缆,以使各自能够连接相对应的接头;从结构上讲,无需再单独设置包覆导体的绝缘包层以及包覆光纤的套层,而是利用了具有绝缘功能以及具有一定强度的外护套包覆导体和光纤,则简化了光电复合缆的结构;从尺寸上讲,在保障用于包覆导体的外护套的径向尺寸与现有技术中绝缘包层的径向尺寸相当,以及用于包覆光纤的外护套的径向尺寸与现有技术中套层的径向尺寸相当的前提下,本技术实施例提供的光电复合缆会明显减小光电复合缆的横断面的面积,最终减小光电复合缆所占用的铺设空间,所以,本技术实施例提供的光电复合缆在保障能够形成相分离的光缆和电缆的前提下,结构简单,制造工艺简化,且会减小光电复合缆的横断面的面积。

14.在第一方面可能的实现方式中,外护套的体积电阻率大于或等于1

×

10

12

ω〃m,介电强度大于或等于20mv/m,耐温范围为70℃~200℃。通过采用满足上述条件的外护套,既保障了整个光电复合缆具有耐高温性、绝缘性、以及方便使用者剥开外护套。

15.在第一方面可能的实现方式中,外护套的材料为聚氯乙烯、氟树脂、低烟无卤等材料。

16.在第一方面可能的实现方式中,外护套的横断面为直角矩形或圆角矩形。外护套的横断面为与导体的延伸方向垂直的面或与光纤的延伸方向垂直的面,需要将形成的电缆插入半径为r的插接口时,若将外护套的横断面设计为圆形,为了保障既能形成半径为r的电缆,也需要为光纤预留放置空间,则需要将外护套的横断面的直径设计为4r,则外护套的横断面的面积为4πr2,若将外护套的横断面设计为直角矩形或圆角矩形,为了保障既能形成半径为r的电缆,也需要为光纤预留放置空间,外护套的横断面的一侧边的长度为4r,另一侧边仅需要设计为2r,则外护套的横断面的面积接近8r2,4πr2与8r2相比,明显减小整个光电复合缆的横断面的面积。所以,采用本技术实施例提供采用横断面为直角矩形或圆角矩形的外护套,会进一步减小光电复合缆的横断面的面积,减小所占用的铺设空间。

17.在第一方面可能的实现方式中,导体包括第一导体和第二导体,光纤设置在第一导体和第二导体之间。具体实施时,一根光电复合缆基本需要两根电缆,其中一根为正极电缆,另一根为负极电缆,所以,通过设置第一导体和第二导体,以满足正极电缆和负极电缆的需求;光纤设置在第一导体和第二导体之间,在将光纤和第一导体以及第二导体分离时,就可在外护套的位于光纤与第一导体之间、光纤与第二导体之间的位置处剥开,包裹第一导体的外护套与包裹第二导体的外护套以及包裹光纤的外护套相分离,第一导体与其周围

的外护套形成正极电缆,第二导体与其周围的外护套形成负极电缆,光纤与其周围的外护套形成光缆,以使他们能够与各自相对应的接头连接。

18.在第一方面可能的实现方式中,外护套上设置有开剥结构,外护套的位于第一导体和光纤之间的位置处设置有开剥结构,外护套的位于第二导体与光纤之间的位置处设置有开剥结构,开剥结构用于剥开外护套,以使位于第一导体周围的外护套、位于光纤周围的外护套以及位于第二导体周围的外护套相分离。通过在外护套的位于第一导体与光纤之间,以及第二导体与光纤之间设置开剥结构,相比使用者采用其他开剥工具开剥外护套,会明显提高使用者体验度。

19.在第一方面可能的实现方式中,光纤的外部包覆有被覆层。通过在光纤的外部包覆被覆层,以提高形成的光缆的强度。

20.在第一方面可能的实现方式中,外护套上设置有开剥结构,开剥结构用于剥开外护套,以从外护套内取出内部设置有光纤的被覆层。通过在外护套上设置开剥结构,相比使用者采用其他开剥工具开剥外护套,会明显提高使用者体验度。

21.在第一方面可能的实现方式中,光纤具有一个,外护套的靠近被覆层的位置处设置有开剥结构。当光纤具有一个时,仅需在外护套的靠近被覆层的位置处设置有开剥结构,就可将内部设置有光纤的被覆层分离出,且将第一导体与第二导体分离开。

22.在第一方面可能的实现方式中,光纤具有多个,每一个光纤的外部均包覆有被覆层,多个被覆层的靠近第一导体的被覆层为首端被覆层,多个被覆层的靠近第二导体的被覆层为末端被覆层,外护套的靠近首端被覆层的位置处设置有开剥结构,外护套的靠近末端被覆层的位置处设置有开剥结构。当光纤具有多个时,当仅在外护套的靠近首端被覆层的位置处设置开剥结构,有可能不能容易的将所有的内部设置有光纤的被覆层剥离出,为了能够将所有的内部设置有光纤的被覆层剥离出,外护套的靠近首端被覆层的位置处设置开剥结构,外护套的靠近末端被覆层的位置处也设置开剥结构,这样不仅便于将所有内部设置有光纤的被覆层剥离出,也可以避免仅在外护套的靠近首端被覆层的位置处设置开剥结构时,用于包覆第二导体的外护套尺寸较大,进而影响第二导体形成的电缆与接头插接不顺畅,甚至不能插接的现象。

23.在第一方面可能的实现方式中,开剥结构包括:开剥缺口,开剥缺口开设在外护套的外表面,开剥缺口的延伸方向与光纤的延伸方向一致。通过在外护套的外表面开设开剥缺口,以便于使用者方便的将外护套剥开,且开剥缺口结构简单,也可简化制造工艺。

24.在第一方面可能的实现方式中,开剥缺口包括第一开剥缺口和第二开剥缺口,第一开剥缺口和第二开剥缺口位于被覆层的两侧。通过设置相对布设的第一开剥缺口和第二开剥缺口,更加容易将外护套剥开。

25.在第一方面可能的实现方式中,开剥结构包括:开剥绳,开剥绳设置在外护套内,开剥绳的延伸方向与光纤的延伸方向一致。通过将开剥绳设置在外护套内部,既可以保障整个光电复合缆的外形完整,也能够保障外护套的强度,避免在恶劣的环境下外护套开裂的现象。

26.在第一方面可能的实现方式中,开剥绳包括第一开剥绳和第二开剥绳,第一开剥绳和第二开剥绳位于被覆层的两侧。通过设置相对布设的第一开剥绳和第二开剥绳,更加容易将外护套剥开。

27.在第一方面可能的实现方式中,光纤具有多个,全部光纤的横断面的中心、第一导体的横断面的中心和第二导体的横断面的中心位于第一直线上,外护套的横断面具有相对的第一侧边和第二侧边,第一直线均与第一侧边和第二侧边相垂直,导体的横断面为与导体的延伸方向垂直的面,光纤的横断面为与光纤的延伸方向垂直的面。通过设置多个光纤,可保障该光电复合缆能够形成多根光缆,以向多个接收端传输光信号,且由于第一导体、第二导体和多个光纤位于第一直线上,且第一直线均与第一侧边和第二侧边相垂直,这样仅需增加外护套的横断面的第一方向(长度方向)尺寸,第二方向(宽度方向)尺寸不变,以使形成的光电复合缆呈扁状结构,相比既增加外护套的横断面的长度方向尺寸又增加宽度方向尺寸,本技术实施例提供的光电复合缆仅会增加在一个方向(长度方向所在的铺设方向)所占用的铺设空间,以保障在另一方向(宽度方向所在的铺设方向)所占用的铺设空间不变,保障在宽度方向所在的铺设方向上铺设的光电复合缆的数量。

28.在第一方面可能的实现方式中,第一直线经过第一侧边的中点和第二侧边的中点。通过将导体的横断面的中心位于第一侧边的中点与第二侧边的中点的连线上,以及将光纤的横断面的中心位于第一侧边的中点与第二侧边的中点的连线上,不仅保障光电复合缆内部结构整齐,尤其是形成的电缆中的导体靠近外护套的中心位置,便于顺畅的将电缆插接在相对应的接头上。

29.在第一方面可能的实现方式中,外护套上设置有电极辨识结构,电极辨识结构用于辨别第一导体和第二导体的电极性。使用者在连接电缆时,为了方便使用者区分形成的两根电缆中哪根是正极电缆哪根是负极电缆,通过在外护套上设置电极辨识结构,为使用者提供方便。

30.在第一方面可能的实现方式中,电极辨识结构包括颜色不同的正极色条和负极色条,正极色条和负极色条均设置在外护套内,正极色条靠近第一导体,且正极色条的延伸方向与第一导体的延伸方向一致,负极色条靠近第二导体,且负极色条的延伸方向与第二导体的延伸方向一致。采用靠近第一导体的正极色条以区分第一导体形成的电缆为正极电缆,靠近第二导体的负极色条以区分第二导体形成的电缆为负极电缆,且正极色条和负极色条均设置在外护套内,保障了正极色条和负极色条不会容易被损坏。

31.在第一方面可能的实现方式中,电极辨识结构包括第一凹槽和第二凹槽,第一凹槽和第二凹槽均开设在外护套内,第一凹槽和第二凹槽的结构不同,第一凹槽靠近第一导体,且第一凹槽的延伸方向与第一导体的延伸方向一致,第二凹槽靠近第二导体,且第二凹槽的延伸方向与第二导体的延伸方向一致。

32.在第一方面可能的实现方式中,导体为退火无氧铜、铝合金、铜包钢、铜合金等金属导体材料。

33.在第一方面可能的实现方式中,外护套上设置有用于悬挂外护套的吊线,吊线与外护套一体成型。当该光电复合缆需要架空时,就可采用吊线将该光电复合缆悬挂,且由于吊线与外护套一体成型,提高整个光电复合缆的强度。

34.在第一方面可能的实现方式中,外护套的外部包覆有加强套。通过在外护套的外部设置加强套,以提高整个光电复合缆的强度,进而可适用于恶劣的室外环境中。

35.在第一方面可能的实现方式中,加强套内设置有加强筋,加强筋的延伸方向与光纤的延伸方向或导体的延伸方向一致。为了进一步提高光电复合缆的强度,可在加强套内

设置加强筋,通过加强筋起到加固作用。

36.在第一方面可能的实现方式中,加强套与外护套之间设置有填充层。通过填充层也可提高整个光电复合缆的强度。

37.在第一方面可能的实现方式中,加强套的横断面为直角矩形、圆角矩形或者圆形,加强套的横断面为与导体的延伸方向垂直的面或与光纤的延伸方向垂直的面。

38.第二方面,本技术还提供了一种光通信系统,包括:

39.光电发端设备,光电发端设置用于输出电信号和光信号;

40.光电收端设备,光电收端设备用于接收电信号和光信号,光电发端设备与光电收端设备通过光电复合缆连接,该光电复合缆为上述第一方面或第一方面的任一实现方式中的光电复合缆。

41.本技术实施例提供的光通信系统,由于该光通信系统包括上述任一技术方案的光电复合缆,该光电复合缆包括呈线状的导体、光纤和外护套,外护套紧贴包覆在导体和光纤的外部。具体实施时,将外护套剥开以使位于导体周围的外护套与位于光纤周围的外护套相分离,以将光纤与其周围的外护套形成光缆,即外护套直接作为光纤的套层,此光缆就可安装在相对应的接头上,实现光信号的传输,导体和位于其周围的外护套形成电缆,即外护套直接作为导体的绝缘包层,此电缆可安装在相对应的接头上,实现电信号的传输。现有技术中,首先要将外护套剥开,将内部包覆有导体的绝缘包层分离出形成电缆,以及将包覆有光纤的套层分离出形成光缆,且剥开的外护套不被利用。相比现有技术,从功能上讲,该光电复合缆依然能够形成相分离的电缆和光缆,以使电缆的一端连接光电发端设备,另一端连接光电收端设备,光缆的一端连接光电发端设备,另一端连接光电收端设备;从结构上讲,无需再单独设置包覆导体的绝缘包层以及包覆光纤的套层,而是利用了具有绝缘功能以及具有一定强度的外护套包覆导体和光纤,则简化了光电复合缆的结构;从尺寸上讲,在保障用于包覆导体的外护套的径向尺寸与现有技术中绝缘包层的径向尺寸相当的前提下,该光电复合缆会明显减小光电复合缆的横断面的面积,若将该光电复合缆应用在室内光通信系统时,由于室内光通信系统需要光电复合缆的铺设密度较大,以减小铺设空间,所以,采用该光电复合缆可减小光电复合缆所占用的铺设空间,提高铺设密度,以增加光通信系统的覆盖范围。

42.在第二方面可能的实现方式中,光电发端设备用于输出电能,光电收端设备用于消耗电能。

附图说明

43.图1为现有技术中光电复合缆的结构示意图;

44.图2为本技术实施例光通信系统的结构框图;

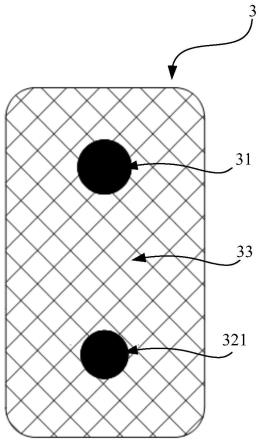

45.图3为本技术实施例光电复合缆的结构示意图;

46.图4为本技术实施例光电复合缆的结构示意图;

47.图5为本技术实施例光电复合缆的结构示意图;

48.图6为本技术实施例光电复合缆的外护套的横断面为圆角矩形与圆形的对比示意图;

49.图7为本技术实施例光电复合缆的结构示意图;

50.图8为本技术实施例光电复合缆的结构示意图;

51.图9为本技术实施例光电复合缆的使用状态图;

52.图10为本技术实施例光电复合缆的结构示意图;

53.图11为本技术实施例光电复合缆的结构示意图;

54.图12为本技术实施例光电复合缆的结构示意图;

55.图13为本技术实施例光电复合缆的结构示意图;

56.图14为本技术实施例光电复合缆的结构示意图;

57.图15为本技术实施例光电复合缆的结构示意图;

58.图16为本技术实施例光电复合缆的结构示意图;

59.图17为本技术实施例光电复合缆的结构示意图;

60.图18为本技术实施例光电复合缆的结构示意图;

61.图19为本技术实施例光电复合缆的结构示意图;

62.图20为本技术实施例光电复合缆的结构示意图;

63.图21为本技术实施例光电复合缆的结构示意图;

64.图22为本技术实施例光电复合缆的结构示意图;

65.图23为本技术实施例光电复合缆的结构示意图。

具体实施方式

66.本技术实施例涉及光电复合缆及光通信系统,下面结合附图对光电复合缆及光通信系统进行详细描述。

67.本技术实施例提供了一种光通信系统,参照图2,该光通信系统包括光电发端设备1和光电收端设备2,光电发端设备1用于输出电信号和光信号,光电收端设备2用于接收电信号和光信号,光电发端设备1与光电收端设备2通过光电复合缆3连接。其中,光电复合缆3中的电缆的一端连接光电发端设备1的电源插口,另一端连接光电收端设备2的电源插口,光电复合缆3中的光缆的一端连接光电发端设备1的光信号插口,另一端连接光电收端设备2的光信号插口,通过光电复合缆实现光信号、电信号的传输。

68.其中,光电发端设备1还可输出电能,光电收端设备2可消耗电能。

69.为了减小光电复合缆的横断面的面积,本技术实施例提供了一种光电复合缆,参照图3,该光电复合缆3包括:呈线状的导体31、光纤321以及外护套33,其中,外护套33紧贴包覆在导体31和光纤321的外部,且导体31和光纤321并排布设。

70.需要说明的是:导体31和光纤321并排布设并不仅仅指导体31和光纤321相平行,导体31和光纤321并排布设指导体31和光纤321相平行或接近平行。

71.本实施例提供的光电复合缆3的使用方法为:将外护套33剥开以使位于导体31周围的外护套33与位于光纤321周围的外护套33相分离,将光纤321与其周围的外护套33形成光缆,导体31与其周围的外护套33形成电缆;或者,将外护套33的靠近光纤321的位置处剥开,以保障导体31的外部的外护套33的完整性,将光纤321分离出,以形成光缆32,导体31与其周围的外护套33形成电缆,所以,该光电复合缆是利用具有绝缘性能和一定强度的外护套33作为导体31的外部的绝缘层层,以及作为光纤321的套层,相比现有技术,省略了导体31外部包覆的绝缘层和光纤外部的套层,本实施例提供的光电复合缆在实现光缆和电缆相

分离的前提下,且确保光缆和电缆的强度的基础上,结构简化了,制造工艺也会相对应的简化,更加方便预制成缆,由于结构简化了,重量也会减轻,进而提升了光电复合缆铺设的便利性。

72.由于该光电复合缆的结构简化了,在保障用于包覆导体的外护套的径向尺寸与现有技术中绝缘包层的径向尺寸和套层的径向尺寸相当的前提下,也就是保障最终电缆尺寸和光缆尺寸的前提下,整个光电复合缆的横断面的面积会相对应的减小,这样就会减小光电复合缆所占用的铺设空间,提高铺设密度,提高光通信系统的信号的覆盖范围。同时,由于光电复合缆的横断面的面积减小,在光电复合缆长度尺寸一定的前提下,会减小缠绕成盘的线缆卷的直径,减小线缆卷所占用的空间。

73.需要说明的是:本技术涉及到的横断面均指与导体的延伸长度垂直的面或者与光纤的延伸方向垂直的面。

74.为了保障外护套33既具有绝缘作用,又具有一定的强度,外护套33的体积电阻率大于或等于1

×

10

12

ω〃m(在20℃测试温度下),介电强度大于或等于20mv/m,耐温范围为70℃~200℃,优选的,耐温范围为70℃~105℃。在一些实施方式中,外护套33的材料可选择聚氯乙烯、氟树脂或者低烟无卤材料。

75.导体为退火无氧铜、铝合金、铜包钢、铜合金等金属导体材料。

76.沿光纤的径向方向,本技术实施例涉及的光纤321包括由内至外依次设置的纤芯、包层和涂覆层。纤芯完成光信号的传输,包层与纤芯的折射率不同,将光信号封闭在纤芯中传输并起到保护纤芯的作用,涂覆层作为纤芯和包层的保护结构。

77.为了进一步保障形成的光缆的强度,参照图4,光纤321的外部包覆有被覆层322,被覆层322作为光纤321的二次保护结构(涂覆层作为一次保护结构),加强光纤321的强度。本技术优选于在光纤321的外部包覆被覆层322。

78.被覆层322具有高强度的机械强度和耐高温特性。比如可选择尼龙,聚氨酯,氟塑料等。

79.在保障光电复合缆的使用性能的前提下,为了进一步减小光电复合缆的横断面的尺寸,参照图3,外护套33的横断面为直角矩形或圆角矩形,直角矩形指四个顶角为直角的矩形,圆角矩形指四个顶角为圆角的矩形。

80.横断面为直角矩形或圆角矩形的光电复合缆与横断面为圆形的光电复合缆相比,参照图6,当需要将光电复合缆形成的电缆插入半径为r的插接口时,若光电复合缆的横断面为圆形截面q1时,为了保障能够形成半径为r的电缆,且需要为光纤预留安装空间,圆形截面q1的半径为2r,即直径为4r,则外护套的圆形截面q1的面积为4πr2,当光电复合缆的横断面为直角矩形或圆角矩形q2时,同样为了保障既能形成半径为r的电缆,也需要为光纤预留放置空间,矩形的一侧边的长度为4r,另一侧边的长度仅为2r,因为只需保障最终形成半径为r的电缆即可,则外护套的横断面的面积为8r2,由数据4πr2与8r2相比,明显可以得到横断面为直角矩形或圆角矩形的光电复合缆比横断面为圆形的光电复合缆的横断面的面积小,所以,本技术选用横断面为直角矩形或圆角矩形的光电复合缆,下述涉及到的光电复合缆3均为外护套33的横断面为直角矩形或圆角矩形的光电复合缆。

81.导体31和光纤321的布设方式具有多种情况,示例的,导体31的横断面的中心与光纤321的中心的连线与直角矩形或圆角矩形的对角线重合;再示例的,导体31的横断面的中

心与光纤321的中心的连线与直角矩形或圆角矩形的两组相对的侧边中的其中一组侧边平行。

82.实施时,一根光电复合缆中的电缆通常需要一根正极电缆和一根负极电缆,为了满足该需求,参照图7,光电复合缆3中的导体包括第一导体311和第二导体312,这样在使用时,第一导体311与其周围的外护套33形成正极电缆,第二导体312与其周围的外护套33形成负极电缆。这样就可满足正极电缆和负极电缆的使用需求。

83.在一些实施方式中,参照图7,光纤321设置在第一导体311和第二导体312之间。因为光纤321设置在第一导体311和第二导体312之间时,具体实施时,在外护套33的位于第一导体311和光纤321之间的位置处分离,以及第二导体312和光纤321之间的位置处分离,以使第一导体311与其周围的外护套33就可形成正极电缆,第二导体312与其周围的外护套33就可形成负极电缆,光纤321与其周围的外护套33形成光缆。

84.在一些实施方式中,参照图10,光纤具有多个,这样就可形成多个光缆32。通过设置多个光纤,以形成多芯光单元,这样就可多个接收端传输光信号,扩大应用范围。

85.如图10所示,外护套33的横断面具有相对的第一侧边和第二侧边,全部光纤的横断面的中心、第一导体311的横断面的中心和第二导体312的横断面的中心位于第一直线上,且第一直线均与第一侧边和第二侧边相垂直。这样设计的好处是:通过将第一导体311、第二导体312和多个光纤布设在与第一侧边和第二侧边相垂直的第一直线上,这样仅需增加外护套33的横断面的第一方向(长度方向,也就是第一直线所在的方向)尺寸,第二方向(宽度方向)尺寸不变,以使形成的光电复合缆呈扁状结构,相比既增加外护套的横断面的长度方向尺寸又增加宽度方向尺寸,本技术实施例提供的光电复合缆仅会增加在一个方向(长度方向所在的铺设方向)所占用的铺设空间,以保障在另一方向(宽度方向所在的铺设方向)所占用的铺设空间不变,保障在宽度方向所在的铺设方向上铺设的光电复合缆的数量。呈扁状结构的光电复合缆在缠绕为线缆卷时,也会减小线缆卷的直径尺寸。

86.为了使最终形成的电缆的导体靠近外护套的中心,以顺畅插入接插口,第一直线经过第一侧边的中点和第二侧边的中点,也就是说,导体的横断面的中心位于第一侧边的中心与第二侧边的中心的连线上,光纤的横断面的中心也位于第一侧边的中点与第二侧边的中点的连线上,这样方可保障最终形成的电缆的导体的中心距离外护套的外缘的尺寸均匀,具体插接时,使用者可顺畅的将其插入插接口内,提高使用者体验度。

87.为了进一步提高使用者体验度,不需要使用其他开剥工具剥外护套,参照图5,外护套33上设置有开剥结构34,开剥结构34用于剥开外护套33。通过在光电复合缆3上形成开剥结构34,以使使用者方便的就可将外护套33剥开。

88.在一些实施方式中,光纤321的外部未包覆被覆层322时,参照图7和图11,开剥结构(341和342、343和344)设置外护套33的位于光纤和导体之间的位置处,例如,导体包括第一导体311和第二导体312时,外护套33的位于第一导体311和光纤321之间的位置处设置有开剥结构,外护套33的位于第二导体312和光纤321之间的位置处设置有开剥结构,这样设计的好处是:将外护套33剥开后,包覆在第一导体311外部的外护套33、包覆在第二导体312外部的外护套33、包覆在光纤321外部的外护套均为矩形结构,这样可顺畅的将他们插入相对应的插接口内。

89.在另外一些实施方式中,光纤321的外部包覆被覆层322时,开剥结构34设置在外

护套33的靠近被覆层322的位置处,通过开剥结构剥开外护套,以从外护套33内取出内部设置有光纤321的被覆层322,光纤321和被覆层322形成光缆。

90.当光纤321的外部包覆被覆层322时,开剥结构具有多种布设方式,示例的,参照图8和图12,光纤321具有一个,外护套33的靠近被覆层322的位置处设置有开剥结构。仅将开剥结构设置在靠近被覆层322的位置处,这样就很容易的将包覆有光纤321的被覆层322从外护套33内取出,以形成光缆,且第一导体311的周围的外护套也会和第二导体312的周围的外护套33相分离,进而形成两根电缆(参照图9)。再示例的,参照图10和图13,光纤具有多个,每一个光纤的外部均包覆有被覆层,多个被覆层的靠近第一导体311的被覆层为首端被覆层,多个被覆层的靠近第二导体312的被覆层为末端被覆层,外护套33的靠近首端被覆层的位置处设置有开剥结构,外护套33的靠近末端被覆层的位置处设置有开剥结构。也就是说,当光纤具有多个时,当仅在外护套的靠近首端被覆层的位置处设置开剥结构,有可能不能容易的将所有的内部设置有光纤的被覆层剥离出,为了能够将所有的内部设置有光纤的被覆层剥离出,外护套的靠近首端被覆层的位置处设置开剥结构,外护套的靠近末端被覆层的位置处也设置开剥结构,这样不仅便于将所有内部设置有光纤的被覆层剥离出,也可以避免仅在外护套的靠近首端被覆层的位置处设置开剥结构时,用于包覆第二导体的外护套尺寸较大,进而影响第二导体形成的电缆与接头插接不顺畅,甚至不能插接的现象。

91.开剥结构34具有多种结构,在一些实施方式中,参照图7、图8和图10,开剥结构34包括开剥缺口(341和342),开剥缺口开设在外护套33的外表面,开剥缺口的延伸方向与光纤的延伸方向一致,采用开剥缺口作为开剥结构,结构简单,且使用者操作方便;在另外一些实施方式中,参照图11、图12和图13,开剥结构34包括开剥绳(343和344),开剥绳设置在外护套33内,开剥绳的延伸方向与光纤的延伸方向一致,采用设置在外护套33内的开剥绳,结构简单,便于操作,尤其是保障了外护套33的外部的完整性,保障了外护套的强度,这样就可避免在恶劣的环境下,外护套33发生开裂的现象。具体实施时,开剥绳需要外露出外护套的横断面,这样方便撕裂。

92.开剥缺口具有多种结构,例如,如图8所示的横断面为三角形的结构;再例如,横断面为梯形的结构,本技术对开剥缺口的具体结构不做限定,任何结构均在本技术的保护范围之内。

93.为了保障能够顺畅的将外护套33撕开,开剥绳的抗拉强度需要大于外护套的强度,例如,开剥绳的材料可选择钢丝、聚酯纱或芳纶纱。

94.参照图8,开剥缺口包括第一开剥缺口341和第二开剥缺口342,第一开剥缺口341和第二开剥缺口342位于被覆层的两侧。通过设置相对的两个开剥缺口相比仅设置一个开剥缺口,更容易将外护套剥开。

95.参照图12,开剥绳包括第一开剥绳343和第二开剥绳344,第一开剥绳343和第二开剥绳344位于被覆层的两侧。通过设置相对的两个开剥绳相比仅设置一个开剥绳,更容易将外护套剥开,为了减小撕拉开剥绳的作用力,第一开剥绳343和第二开剥绳344可以愈靠近被覆层。

96.为了方便识别第一导体311和第二导体312的电极性,外护套33上设置有电极辨识结构,电极辨识结构用于辨别第一导体和第二导体的电极性。使用者在连接电缆时,为了方便使用者区分形成的两根电缆中哪根是正极电缆哪根是负极电缆,通过在外护套上设置电

极辨识结构,为使用者提供方便。

97.电极辨识结构具有多种可实施的结构,在一些实施方式中,参照图8,电极辨识结构包括颜色不同的正极色条351和负极色条352,正极色条351和负极色条352均设置在外护套33内,正极色条351靠近第一导体311,且正极色条351的延伸方向与第一导体311的延伸方向一致,负极色条352靠近第二导体312,且负极色条352的延伸方向与第二导体312的延伸方向一致。由于正极色条和负极色条均设置在外护套内,保障了正极色条和负极色条不会容易被损坏。在另外一些实施方式中,电极辨识结构包括第一凹槽和第二凹槽,第一凹槽和第二凹槽均开设在外护套内,第一凹槽和第二凹槽的结构不同,第一凹槽靠近第一导体,且第一凹槽的延伸方向与第一导体的延伸方向一致,第二凹槽靠近第二导体,且第二凹槽的延伸方向与第二导体的延伸方向一致。例如,第一凹槽的横断面为三角形,第二凹槽的横断面为矩形。当然,电极辨识结构也可以为其他结构,在此不再穷举,任何结构均在本技术的保护范围之内。

98.光电复合缆3的应用场景较多,例如,铺设在机架的安装槽内、悬挂在天花板上等,为了便于将光电复合缆3悬挂,参照图14至图17,外护套33上设置有用于悬挂外护套33的吊线39。即通过吊线39可提高对光电复合缆安装的方便性。在一些实施方式中,吊线39与外护套33一体成型。由于吊线与外护套一体成型,提高整个光电复合缆的强度,相比单独安装吊线,方便预制成型,简化加工工艺。

99.为了进一步提高光电复合缆的强度,参照图18,外护套33的外部包覆有加强套36。通过在外护套33的外部设置加强套36,以提高整个光电复合缆3的强度,进而可适用于恶劣的室外环境中,扩大该光电复合缆的应用场景。

100.为了保障加强套既具有绝缘作用,又具有一定的强度,在一些实施方式中,加强套36的材料可选择聚乙烯、阻燃聚乙烯、聚烯烃、聚氯乙烯或低烟无卤等。

101.参照图19和图21,加强套33内设置有加强筋37,加强筋37的延伸方向与光纤的延伸方向或导体的延伸方向一致。通过在加强套36内设置加强筋37,以使加强筋起到加固作用,进一步提高光电复合缆的强度。

102.参照图20,加强套36与外护套33之间设置有填充层38。通过填充层38也可提高整个光电复合缆的强度。

103.参照图18和图19,加强套36的横断面为直角矩形或圆角矩形,参照图20和图21,加强套的横断面为圆形。

104.为了便于将外部设置有加强套36的光电复合缆进行悬挂,参照图22和图23,加强套36上外护套33上设置有用于悬挂加强套36的吊线39,吊线39可以与加强套36一体成型。

105.在本说明书的描述中,具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

106.以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1