一种适用于MWT电池组件用集成背板的制作方法

一种适用于mwt电池组件用集成背板

技术领域

1.本实用新型属于光伏组件生产技术领域,具体涉及一种适用于mwt电池低成本组件用集成背板。

背景技术:

2.光伏组件由于绿色、环保,已被越来越多的人使用,同时由于市场需求低成本、高功率的组件,因此各公司都在提升组件的功率、降低组件的制作乘车;在追求高功率光伏组件的路线上,主要集中在增加电池片的尺寸,提升电池片的转化效率,由此也导致目前光伏组件的电流越来越高。随着210尺寸硅片的上市,光伏电池的电流随之升高,热斑效应也变得越来越重视。

3.目前,mwt电池半片组件的封装结构从上到下依次是玻璃、封装胶膜、电池片、绝缘胶膜、导电箔、封装胶膜、背板、分体式接线盒;接线盒使用肖恩特二极管,外边封装塑料盒体,实际使用时,需要将接线盒焊接在组件的外部,并用硅胶粘接接线盒体于背板之上,同时使用灌封胶对接线盒内部的部件进行密封;光伏组件被局部遮挡时,被遮挡位置温度上升发生热斑,当温度很高时,很容易引起火灾。将二极管并联在串联电池片的电路中,当遮挡达到一定程度时,将这一部分发生热斑的电池片短路,由此可以避免火灾的发生;随着硅片尺寸的增加,组件的电流越来越接近二极管能够承受的最大电流,导致二极管自身结温升高,由此二极管的问题也变成光伏组件应用的主要问题。

技术实现要素:

4.为了解决上述背景技术中的问题,本实用新型的目的是提供一种适用于mwt电池+mos二极管组件用集成背板,使用mos二极管替代传统的二极管,可以降低二极管工作时的结温,降低火灾风险;同时将二极管的设置在导电芯板的头部,封装组件时可以避免接触电池片,降低组件层压时mos二极管和电池片接触而导致的电池片隐裂,提升组件良率;将mos二极管直接与导电芯板焊接,封装在组件内部,还可以节省焊接时使用的引出线,操作简单,节约成本。

5.本实用新型为一种适用于mwt电池+mos二极管组件用集成背板,所述集成背板自上向下依次为绝缘胶膜层、导电金属层、封装胶膜层、背板层,其中,在所述导电金属层上设有引线,所述引线连接在电池串对应的导电金属层上金属线图案的端部,穿过导电金属层的非导电区域从导电金属层的头部引出,用于连接中间二极管;

6.所述绝缘胶膜层上设有通孔,所述通孔位置与电池片的电极点位置一一对应。

7.进一步的,所述引线与中间二极管焊接连接。

8.进一步的,所述中间二极管,两端焊接在两根不相连通的引线上,二极管本体紧靠在导电金属层上。

9.作为本技术的一种优选实施方案,所述中间二极管为mos二极管,长度为12-15mm,宽度为4-6mm,厚度为0.5-2mm。

10.更进一步的,所述的穿过导电金属层上非导电区域从导电金属层的头部引出具体为:在所述导电金属层设计引线的图案,引线为导电区域,从金属线图案的端部延伸至整个导电金属层的头部,所述中间二极管直接焊接在所述导电金属层上。

11.本技术的有益效果包含:

12.1.本实用新型制成的组件,使用mos二极管,结温较低,可以降低二极管工作时温度的上升,降低火灾的风险;

13.2.本实用新型将mos二极管直接焊接在导电芯板上,其制成的组件将二极管封装在组件的内部,可以降低本实用新型制成的组件成本,同时提升组件的可靠性;

14.3.本实用新型将mos二极管设计在集成背板的一端,降低使用本实用新型制成的组件在封装过程中引起的电池片隐裂,提升组件的良率;

15.4.本实用新型制作时进行焊接mos二极管,不需要焊接引出线,可以降低使用本实用新型制作组件的成本,同时操作简单、方便,提升生产速度。

附图说明

16.图1是本实用新型结构示意图;

17.图2本实用新型导电层示意图;

18.图3本实用新型二极管焊接效果图;

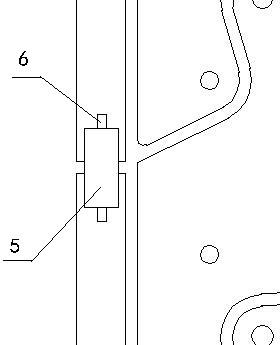

19.图中,1-绝缘胶膜层、2-导电金属层、3-封装胶膜层、4-背板层、5-mos二极管、6-引线。

具体实施方式

20.下面结合附图对本实用新型进行详细说明:

21.实施例1

22.如图1所示,本实施例为一种适用于mwt电池组件用集成背板,所述集成背板自上向下依次为绝缘胶膜层1(gps)、导电金属层2、封装胶膜层3、背板层4,其中,在所述导电金属层2上设有引线6,所述引线6连接在电池串对应在导电金属层2上金属线图案的端部,穿过导电金属层2上非导电区域从导电金属层2的头部引出,用于连接中间mos二极管;所述绝缘胶膜层1上设有通孔,所述通孔位置与电池片的电极点位置一一对应。

23.进一步的,所述引线6与中间二极管焊接连接。

24.进一步的,如图3所示,所述中间二极管,两端焊接在两根不相连通的引线6上,二极管本体紧靠在导电金属层2上;作为本技术的一种优选实施方案,所述中间二极管为mos二极管5,长度为12-15mm,宽度为4-6mm,厚度为0.5-2mm。

25.更进一步的,所述的穿过导电金属层2上非导电区域从导电金属层2的头部引出具体为:在所述导电金属层2设计引线6的图案,引线6为导电区域,从金属线图案的端部延伸至整个导电金属层2的头部,所述中间二极管直接焊接在所述导电金属层2上。

26.本实用新型的导电金属层2,设计有1-3mm的绝缘间隙,如图2中黑色线条部分;本实用新型使用的绝缘胶膜为epe材料,上面使用激光器刻蚀出直径为2-3mm的孔,孔的位置与电池片的电极点一一对应,绝缘胶膜的尺寸要完全覆盖导电层,避免导电层露出表面;本实用新型适用于mwt电池半片组件、mwt电池柔性组件等分体式接线盒组件。

27.本实用新型的制作方法:

28.1)将封装胶膜与导电箔使用覆膜机覆在一起;

29.2)将引线6作为图案的一部分,再使用激光器按照图形的黑线部分进行刻蚀,刻蚀后将黑线部位的金属箔撕掉,就会在黑线处形成一个1-3mm的绝缘间隙,此绝缘部分将正极、负极、引线各部分隔开,最终形成如图2所示的金属导电图形,黑线部分为撕掉金属箔部分,形成绝缘间隙;

30.3)将二极管焊接在图2中头部位置;

31.4)依次将背板、覆膜导电层、绝缘层依次加热覆在一起。

32.本实用新型中,mos二极管5代替分体接线盒中的中间体,由于mos二级管的结温低于肖恩特二极管,使用本实用新型制成的组件,接线盒位置的热斑效应低于常规组件,可以降低火灾的风险;本实用新型将mos二极管5焊接在导电芯板上,用此制成的组件,二极管会封装在组件的内部,因此使用本实用新型可以减少了常规组件用接线盒中间体的盒体和硅胶,成本较低;同时使用本实用新型制成的组件,二极管封装在组件的内部,可以提升组件的可靠性;本实用新型将二极管设置在导电芯板的头部,封装组件时避免接触电池片,可以降低组件层压时二极管和电池片接触导致电池片隐裂,提升组件良率;将mos二极管5直接与导电芯板焊接,还可以节省焊接时使用的引出线,操作简单,节约成本。

33.上述仅为本技术的较佳实施例,并不用以限制本技术,凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1