一种高压线缆折弯结构的制作方法

1.本实用新型涉及一种高压线缆折弯结构,属于电动车高压线缆技术领域。

背景技术:

2.现有高压动力线缆与高压设备连接时,连接形式分为高压快插件、接线盒等,其尾部均使用格兰头性质的防水方式,而高线线缆与高压设备连接后,在连接至另一设备时,需要按照良好的布置走线方式进行布置和固定,因此需要考虑到出线方向调整或中途折弯等线缆弯曲固定需求。

3.高压快插件由90度弯头的形式来实现设备插座出线方向与实际线缆走线方向的切换,但高压快插件的成本较高、端子载流量有限且接触电阻偏高,同时插件采购周期长对成本、寿命、大功率性能均有不利因素。接线盒的出线方向只能通过线缆弯折的方式实现,而高压线缆直径大、硬度高,折弯需要预留不低于线缆外径5倍的折弯走线空间,不利于高压线缆布置空间的集成化利用,存在因大量的走线空间导致整车空间布置效率低的问题,且线缆的过度折弯容易造成线缆绝缘皮褶皱损伤,加速绝缘材料的老化开裂和进水导致的绝缘恶化,并占用整车空间,折弯后增加了线缆内应力,也不利于高压部件紧靠相邻的集中布置需求,有诸多设计集成度和装配便利性及使用可靠性的弊端,现阶段尚无有效的高压线缆折弯技术解决该需求,急需高压线缆具备固定角度折弯便于走线布置的技术方案。

技术实现要素:

4.针对上述现有技术存在的问题,本实用新型提供一种高压线缆折弯结构,满足高压线缆出线角度变更和便捷折弯成束,并节省布置空间的走线固定需求。

5.为了实现上述目的,本实用新型采用的一种高压线缆折弯结构,包括折弯成一定角度的导体丝束,位于折弯处两侧的导体丝束上由内至外依次设有第一绝缘层、屏蔽层和第二绝缘层;所述导体丝束的折弯处由内至外依次设有第一绝缘层复塑层、过渡屏蔽层和第二绝缘层复塑层;

6.所述第一绝缘层复塑层的两端分别与第一绝缘层连接,过渡屏蔽层的两端分别与屏蔽层连接,第二绝缘层复塑层的两端分别与第二绝缘层连接。

7.作为一种改进,所述过渡屏蔽层的两端与屏蔽层直接焊接,或过渡屏蔽层的两端分别通过屏蔽环与屏蔽层连接。

8.作为一种改进,所述导体丝束采用定位模具折弯定型,折弯后的导体丝束再通过超声波焊接模具焊接成一体。

9.作为一种改进,所述第一绝缘层复塑层与第一绝缘层的材质相同;所述第二绝缘层复塑层与第二绝缘层的材质相同。

10.作为进一步的改进,所述第一绝缘层复塑层与第一绝缘层的绝缘皮连接融合为一体;所述第二绝缘层复塑层与第二绝缘层的绝缘皮连接融合为一体。

11.作为一种改进,所述导体丝束折弯成90

°

。

12.本实用新型的原理是:

13.采用两次线缆复塑(overmolding)工艺实现高压线缆的固定角度折弯预成型(当高压线缆只有一层绝缘层时,则只采用一次复塑工艺即可),采用超声波焊接方式实现线缆折弯点导体丝束的角度定型保持,采用屏蔽环实现屏蔽层的连接。

14.与现有技术相比,本实用新型具有如下有益效果:

15.1)在保证高压线缆的导体丝束完整、无损伤(保留原定载流能力,并保证屏蔽层效果及双绝缘层的密封性、耐磨性、绝缘性等性能)情况下,实现导体丝束和整体线束以所需任意角度和方向折弯,提高了设计灵活性和空间利用率。

16.2)避免线缆折弯后的折弯内应力对线缆固定结构和两侧插件的力作用,避免接触不良、固定不良、固定结构受力,线缆磨损、绝缘皮折弯后褶皱变形和损坏影响绝缘和屏蔽效果以及折弯过度导致的丝束受损和影响载流能力等问题。

17.3)空间尺寸缩小,可以实现整车布置的高集成度,并压缩结构件尺寸实现降本减重和小型化、轻量化、模块化设计。

附图说明

18.图1为折弯前高压线缆的剖面结构示意图;

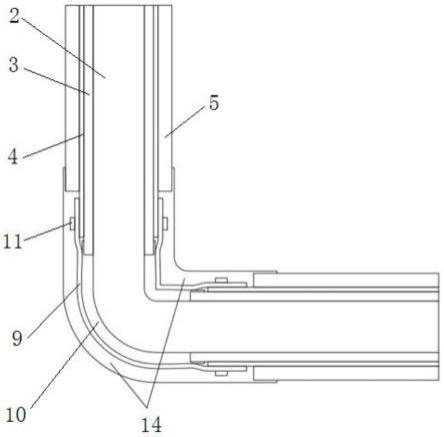

19.图2为高压线缆采用折弯夹具夹紧状态示意图;

20.图3为第一绝缘层复塑层的复塑加工示意图;

21.图4为第一绝缘层复塑层的成型及过渡屏蔽层加工示意图;

22.图5为第二绝缘层复塑层的复塑加工示意图;

23.图6为第二绝缘层复塑层的成型示意图;

24.图中:1、折弯点,2、导体丝束,3、第一绝缘层,4、屏蔽层,5、第二绝缘层,6、折弯模具及焊接模具,7、第一绝缘层复塑模具,8、第一绝缘层复塑空间,9、过渡屏蔽层,10、第一绝缘层复塑层,11、屏蔽环,12、第二绝缘层复塑模具,13、第二绝缘层复塑空间,14、第二绝缘层复塑层。

具体实施方式

25.为使本实用新型的目的、技术方案和优点更加清楚明了,下面对本实用新型进行进一步详细说明。但是应该理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限制本实用新型的范围。

26.除非另有定义,本文所使用的所有的技术术语和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同,本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。

27.如图2-图6所示,一种高压线缆折弯结构,包括折弯成一定角度的导体丝束2,位于折弯点1两侧外围(剖面图是两侧,实际线缆绝缘层呈圆周布置)的导体丝束2上由内至外依次设有第一绝缘层3、屏蔽层4和第二绝缘层5;

28.所述导体丝束2的折弯处由内至外依次设有第一绝缘层复塑层10、过渡屏蔽层9和第二绝缘层复塑层14;所述第一绝缘层复塑层10的两端分别与第一绝缘层3连接,过渡屏蔽层9的两端分别与屏蔽层4连接,第二绝缘层复塑层14的两端分别与第二绝缘层5连接。

29.结合图1-图6所示,在进行高压线缆折弯前,先确定折弯点1的位置及折弯方向和折弯角度,线缆导线截面积规格和第一绝缘层3、第二绝缘层5的外径,并选用对应规格尺寸的复塑模具、折弯模具及焊接模具6,具体步骤如下:

30.1)对折弯点1周边x距离长度范围内的第二绝缘层5进行剥除;

31.2)从折弯点1将屏蔽层4切断并向两侧分离,向两侧外翻预留足够操作空间;

32.3)将折弯点1周边y距离长度范围内的第一绝缘层3进行剥除,漏出内部导体丝束2,并保证导体丝束2完整无损伤;

33.4)x大于y,x与y的中点重合,重合度误差不大于z;

34.5)计算(x-y)/2尺寸,即第一绝缘层3与第二绝缘层5剥除尺寸的单边差值空间,满足通过屏蔽环11实施屏蔽层连接所需的工艺空间;

35.6)采用对应线缆导体丝束外径规格的定位模具,对线缆按照所需角度(该角度可以根据实际需求自定义,如0-180度之间的任意角度,并且折弯方向也可以自定义,比如假设线缆放置在xyz三轴空间坐标系中,第一个折弯点在xy轴平面向右折弯90度,下一个折弯点在xz平面向上折弯60度),进行导体丝束折弯定型,并采用对应规格的超声波焊接模具对折弯后的导体丝束2进行焊接一体并固化该折弯定型状态,避免在线缆运输、存储、装配、固定、震动等情况下发生弯曲或拉扯,导致折弯效果弱化消失和折弯点处导体丝束变形散乱;

36.具体的,如图3所示,采用对应线缆导线第一绝缘层3外径的第一绝缘层复塑模具7,对线缆折弯焊接后的部位(即第一绝缘层复塑空间8处)进行复塑得第一绝缘层复塑层10,实现导体丝束外表面的绝缘包覆和两端绝缘皮连接融合,实现绝缘、防水、角度定型、强度加固等效果;

37.7)如图4所示,将过渡屏蔽层9套入线缆并送达至复塑后的折弯点位置,过渡屏蔽层9的两端与原分离开的屏蔽层4的端部叠压搭接m距离,并在两个叠压处各采用一个屏蔽环11压紧并固定(可采用焊接方式固定屏蔽环11或取消屏蔽环直接焊接屏蔽层),屏蔽环11的压接位置在(x-y)/2尺寸预留范围内,具体定位误差依据工艺标准要求而定;

38.8)采用对应线缆导线第二绝缘层5外径的第二绝缘层复塑模具12,对线缆折弯焊接后的部位(即图5中第二绝缘层复塑空间13处)进行复塑得第二绝缘层复塑层14,实现导体丝束2外表面的绝缘包覆和两端绝缘皮连接融合,实现绝缘、防水、角度定型、强度加固等效果,并完成该高压线缆的折弯复塑工艺过程。

39.实际使用过程中,同一根高压线缆可进行多处复塑式折弯,折弯角度和位置点及折弯方向根据使用需要来确定。同时,第一绝缘层复塑层10与第一绝缘层3的材质可以相同,也可以不同,第二绝缘层复塑层14与第二绝缘层5的材质可以相同,也可以不同,但各绝缘层复塑层均需满足与原绝缘皮的融合牢固及具有不低于原绝缘皮的绝缘和防水、耐磨、耐候等相关力学、电学、化学性能。其中,绝缘层(或绝缘层复塑层)材质可选用常规的交联聚烯烃或硅橡胶等(当然,任意符合相关技术要求指标的材质均可);屏蔽层(或过渡屏蔽层)可选用常规的金属丝编织网或铜箔、铝箔(任意符合需求的材质均可)。另外,本实用新型提到的x、y、z、m等距离,在施工过程中,可根据实际情况灵活确定。

40.本实用新型解决了原导体丝束因韧性和硬度不易直接折弯、需满足最小折弯半径为线缆外径5倍以上的折弯空间和折弯圆弧,且无法以各种角度实现折弯等问题,提高了设计灵活性和空间利用率,避免了折弯内应力对线缆固定结构和两侧插件的力作用,避免接

触不良、固定不良、固定结构受力,避免线缆磨损、绝缘皮折弯后褶皱变形和损坏影响绝缘和屏蔽效果及折弯过度导致的导体丝束受损和影响载流能力等问题,同时空间尺寸缩小,可以实现整车布置的高集成度,并压缩结构件尺寸实现降本减重和小型化、轻量化、模块化设计。

41.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1