熔断器的制作方法

1.本实用新型属于熔断器技术领域,特别是涉及一种熔断器。

背景技术:

2.目前,熔断器作为金属导体串联在电路中,当电流超过一定数值时,熔断器会产生热量使其熔体熔化,从而断开电流,达到保护的效果。现有技术中的熔断器具有结构复杂,保险丝体积较大等缺陷,与当前用户对于轻量化和小体积保险丝需求的趋势相悖;且现有技术中的熔断器往往只能从外部缓解热量积聚,无法避免高压电弧造成的熔断器喷弧、炸裂等严重安全隐患。

技术实现要素:

3.本实用新型针对现有技术中熔断器仅能从外部缓解热量积聚,从而无法避免高压电弧造成的熔断器喷弧、炸裂等严重安全隐患的技术问题,提供了一种熔断器。

4.鉴于以上技术问题,本实用新型实施例提供一种熔断器,包括绝缘外壳、至少一个绝缘封条和至少一个金属熔体;所述绝缘外壳上设有用于填充灭弧介质的容置腔;所述绝缘封条包括安装在所述容置腔的内侧壁上的安装部,以及连接所述安装部并伸入所述容置腔中的连接部,所述连接部和所述安装部围成用于封装灭弧液的封装空间;所述金属熔体位于所述容置腔中;所述连接部与所述金属熔体相对设置。

5.可选地,每一个所述金属熔体包括串联的至少两个熔断件,同一个所述金属熔体的相邻两个所述熔断件之间设有熔断部。

6.可选地,所述绝缘封条还包括设置在所述连接部上且与所述熔断部相对的至少一个薄弱结构点。

7.可选地,所述薄弱结构点的壁厚与所述连接部的壁厚之间的比值小于二分之一且大于三分之一。

8.可选地,所述熔断件上设有折弯部。

9.可选地,所述折弯部的折弯角度为60

°‑

150

°

;所述折弯部的折弯高度为0.5mm-3mm。

10.可选地,所述熔断部包括串联排布的多个熔断孔。

11.可选地,所述绝缘外壳包括外壳本体、第一挡板、第二挡板、第一连接端子和第二连接端子;所述第一挡板和所述第二挡板设置在所述外壳本体的相对两侧,所述第一挡板、所述第二挡板和所述外壳本体围成所述容置腔;

12.所述第一连接端子一端安装在所述第一挡板背离所述外壳本体的一侧,所述第一连接端子的另一端穿过所述第一挡板插入所述容置腔中并与所述金属熔体的第一端连接;

13.所述第二连接端子一端安装在所述第二挡板背离所述外壳本体的一侧,所述第二连接端子的另一端穿过所述第二挡板插入所述容置腔中并与所述金属熔体的第二端连接。

14.可选地,所述第一挡板与所述第一连接端子螺钉连接;所述第二挡板与所述第二

连接端子螺钉连接;

15.所述金属熔体的第一端与所述第一连接端子焊接,所述金属熔体的第二端与所述第二连接端子焊接。

16.可选地,所述容置腔的内侧壁上设有定位槽,所述绝缘封条通过所述安装部安装在所述定位槽中。

17.本实用新型的熔断器,包括绝缘外壳、至少一个绝缘封条和至少一个金属熔体;所述绝缘外壳上设有用于填充灭弧介质的容置腔;所述绝缘封条包括安装在所述容置腔的内侧壁上的安装部,以及连接所述安装部并伸入所述容置腔中的连接部,所述连接部和所述安装部围成用于封装灭弧液的封装空间;所述金属熔体位于所述容置腔中;所述连接部与所述金属熔体相对设置。在本实用新型实施例的熔断器中,当位于容置腔内的金属熔体燃弧熔断时,容置腔内的灭弧介质会吸收一部分电弧能量来冷却电弧;同时,在燃弧瞬间,绝缘封条上与金属熔体相对设置的连接部会随着高温气弧发生熔化现象,此时,封装空间内的灭弧液将从连接部的熔化位置处喷出,从而受热分解为高密度的灭弧气体汇聚在金属熔体的熔断区域,进而实现快速定点灭弧;本实用新型可以通过容置腔内的灭弧介质和封装空间内的灭弧液实现双重灭弧(第一重:灭弧介质吸收一部分电弧能量冷却电弧;第二重:灭弧液喷出产生灭弧气体灭弧),大大降低了熔断器出现喷弧、炸裂等安全事故的可能性。

附图说明

18.下面结合附图和实施例对本实用新型进一步说明。

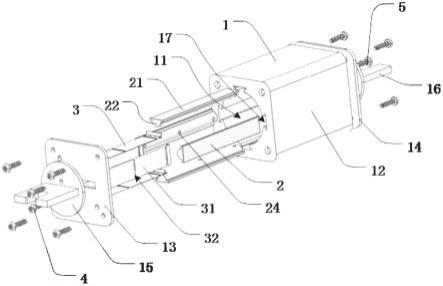

19.图1是本实用新型一实施例提供的熔断器的爆炸结构示意图。

20.图2是本实用新型一实施例提供的熔断器的绝缘封条的结构示意图。

21.图3是本实用新型一实施例提供的熔断器的主视图。

22.图4是图3中所示的熔断器的a-a截面结构示意图。

23.说明书中的附图标记如下:

24.1、绝缘外壳;11、容置腔;12、外壳本体;13、第一挡板;14、第二挡板;15、第一连接端子;16、第二连接端子;17、定位槽;2、绝缘封条;21、安装部;22、连接部;23、封装空间;24、薄弱结构点;3、金属熔体;31、熔断件;32、熔断部;4、第一螺钉;5、第二螺钉。

具体实施方式

25.为了使本实用新型所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

26.需要理解的是,术语“上”、“下”、“左”、“右”、“前”、“后”、“中部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为本实用新型的限制。

27.如图1、图3和图4所示,本实用新型一实施例提供了一种熔断器,包括绝缘外壳1、至少一个绝缘封条2和至少一个金属熔体3;所述绝缘外壳1上设有用于填充灭弧介质的容置腔11;所述绝缘封条2包括安装在所述容置腔11的内侧壁上的安装部21,以及连接所述安

装部21并伸入所述容置腔11中的连接部22,所述连接部22和所述安装部21围成用于封装灭弧液的封装空间23;所述金属熔体3位于所述容置腔11中;所述连接部22与所述金属熔体3相对设置。也即,绝缘外壳1内设有容置腔11,金属熔体3完全位于容置腔11内,容置腔11内填充有灭弧介质。本实施例中,绝缘封条2和金属熔体3的数量和形状可以根据需求设定,但绝缘封条2和金属熔体3的数量相同,以使得一个金属熔体3均可以相对设置一个绝缘封条2。如图1和图4中所示的熔断器中即设置了4个绝缘封条2和4个金属熔体3。

28.进一步地,所述容置腔11的内侧壁上设有定位槽17,所述绝缘封条2通过所述安装部21安装在所述定位槽17中,如图1所示,定位槽17可以为设置在容置腔11的内侧壁上且与金属熔体3平行的滑槽,安装部21插接在该滑槽中,便于安装和拆卸,连接部22凸出设置在安装部21上并伸入容置腔11内以接触容置腔11内的灭弧介质。可理解地,上述容置腔11中的灭弧介质可以为高纯度(比如纯度大于99.6%)的石英砂等灭弧介质;绝缘封条2中的灭弧液可以为氟油、全氟聚醚等,上述灭弧液在常温下呈液态,受热时分解成sf6气体灭弧。其中,灭弧液被包封在绝缘封条2的封装空间23中,封装空间23内的灭弧液与容置腔11中的灭弧介质被连接部22隔开。其中,上述实施例中,灭弧液释放出的sf6气体具有强负电性,极为稳定,因此,在电弧高温下生成的等离子体电离度很高,其冷却特性比灭弧介质(比如石英砂)要好,灭弧能力比石英砂更高。

29.可理解地,如果熔断器仅依靠灭弧介质进行灭弧,当位于容置腔11内的金属熔体3燃弧熔断时,容置腔11内的灭弧介质会吸收一部分电弧能量来冷却电弧;但残余的电弧通道表面附着大量冷凝的金属颗粒,使残余电弧通道仍具有一点的电导,将继续有小电流持续流过,只有在灭弧介质冷却到足够大的绝缘电阻时,熔断器才能彻底安全分断;因此,在仅靠灭弧介质灭弧时,可能持续存在的小电流会极易导致电弧复燃,进而导致分断时间过长或者分断失败。因此,在本实施例中,当位于容置腔11内的金属熔体3燃弧熔断时,首先,容置腔11内的灭弧介质会吸收一部分电弧能量来冷却电弧;同时,在燃弧瞬间,绝缘封条2上与金属熔体3相对设置的连接部22会在高温气弧的影响下发生熔化现象,此时,封装空间23内的灭弧液与灭弧介质之间将不再被连接部22完全隔开,而是将从连接部22的熔化位置处喷出,从而,喷出的灭弧液受热分解为高密度的sf6气体,进而可以通过喷出的该sf6气体进行灭弧,实现快速定点灭弧。

30.本实用新型的上述实施例中,可以通过容置腔11内的灭弧介质和封装空间23内的灭弧液实现双重灭弧(第一重:灭弧介质吸收一部分电弧能量冷却电弧;第二重:灭弧液喷出产生灭弧气体灭弧),也即,在电弧能量过大导致石英砂冷却效果不好的情况下,本实施例的绝缘封条2中的灭弧液可以在第一时间喷出并释放sf6(六氟化硫)气体进行灭弧,进而迅速分断故障电流,实现快速灭弧,避免了电弧复燃,大大降低了熔断器由于无法吸收巨大的电弧能量而出现喷弧、炸裂等安全事故的可能性。本实用新型的熔断器可以应用于新能源车、储能系统中。

31.在一实施例中,如图1所示,每一个所述金属熔体3包括串联的至少两个熔断件31,同一个所述金属熔体3的相邻两个所述熔断件31之间设有熔断部32。其中,熔断部32为金属熔体3的结构薄弱区域,在金属熔体3燃弧熔断通常为熔断部32的熔断。进一步地,所述熔断部32包括串联排布的多个熔断孔(图未示)。具体地,金属熔体3上的熔断部32可以由一个或多个串联的圆孔、椭圆孔、或多边形孔组成,上述熔断部32可通过在金属熔体3上冲压或雕

刻打孔形成。金属熔体3的材质可以是银、铜、银铜合金、银铜复合带等,金属熔体3的形状可以根据需求设置,比如为片状或者板状结构。而每个金属熔体3中串联的熔断件31的数量和尺寸均可以根据需求设置,熔断部32的数量可以根据串联的熔断件31的数量进行确定。

32.在一实施例中,所述熔断件31上设有折弯部(图未示)。进一步地,所述折弯部的折弯角度为60

°‑

150

°

;所述折弯部的折弯高度为0.5mm-3mm。可理解地,由于金属熔体3越长,可以设置的熔断件31将越多,其耐压性能越强,因此,为了使得容置腔11的有限空间内能容纳更长的金属熔体3,提高金属熔体3的耐电压性能,可以在金属熔体3上设置折弯部;但由于金属熔体3上的熔断部32为结构薄弱区域,熔断部32容易受损或断裂(金属熔体3燃弧熔断通常为熔断部32的熔断),因此需要保护熔断部32在使用过程中不受力,因此,在金属熔体3的熔断件31上(也即非熔断部32区域)设置折弯部(熔断件31折弯,但位于相邻熔断件31之间的熔断部32均处于同一平面上),如此,能缓解熔断部32的应力集中,相对于直片状的金属熔体3来说,具有折弯部的金属熔体3的耐脉冲性能更好。

33.在一实施例中,参照图1和图2,所述绝缘封条2还包括设置在所述连接部22上且与所述熔断部32相对的至少一个薄弱结构点24。进一步地,所述薄弱结构点24的壁厚与所述连接部22的壁厚之间的比值小于二分之一且大于三分之一。每个绝缘封条2中的薄弱结构点24的数量可以根据需求设置,具体地,每个绝缘封条2上薄弱结构点24的数量可以等于与其相对设置的金属熔体3上的熔断部32的数量;比如,图1中的一个绝缘封条2上设有3个薄弱结构点24,对应的,图1中所示的一个金属熔体3具有3个熔断部32和4个熔断件31(熔断件31尺寸可以并不相同)。并且,每一个薄弱结构点24均和与其相对的熔断部32位于同一水平面上。可理解地,绝缘封条2的安装部21嵌入绝缘外壳1,而设置有薄弱结构点24的连接部22伸入容置腔11内与灭弧介质接触,在燃弧瞬间,高温气弧使得绝缘封条2上的薄弱结构点24处率先熔化,此时,封装空间23内的灭弧液从熔化的薄弱点结构处集中喷涌而出,从而产生高密度的灭弧气体汇聚在各熔断部32区域,实现快速定点灭弧。

34.在一实施例中,如图1、图3和图4所示,所述绝缘外壳1包括外壳本体12、第一挡板13、第二挡板14、第一连接端子15和第二连接端子16;所述第一挡板13和所述第二挡板14设置在所述外壳本体12的相对两侧,所述第一挡板13、所述第二挡板14和所述外壳本体12围成所述容置腔11;在本实施例中,金属熔体3完全位于容置腔11内;容置腔11内填充灭弧介质,容置腔11将通过设置在外壳本体12两侧的第一挡板13和第二挡板14封口。其中,外壳本体12与第一挡板13以及第二挡板14上均设有螺钉孔,外壳本体12与第一挡板13以及第二挡板14之间通过穿过上述螺钉孔的螺钉固定连接;且在外壳本体12、第一挡板13以及第二挡板14上进行螺钉连接时,将会在所有螺钉孔内均滴入紧固胶,滴入紧固胶是为了保证在熔断器处于长期震动的环境下螺丝依旧不会松动,进而避免由于螺丝松动导致的灭弧介质等填充物泄露、熔体受力脱焊等问题所导致的连接可靠性降低。

35.所述第一连接端子15一端安装在所述第一挡板13背离所述外壳本体12的一侧,所述第一连接端子15的另一端穿过所述第一挡板13插入所述容置腔11中并与所述金属熔体3的第一端连接;具体地,第一挡板13上设有第一通孔,第一连接端子15至少有一部分位于容置腔11外,且另一部分穿过第一通孔插入所述容置腔11中并与所述金属熔体3的第一端连接。进一步地,所述第一挡板13与所述第一连接端子15螺钉连接;所述金属熔体3的第一端与所述第一连接端子15焊接,进而实现金属熔体3的第一端与第一连接端子15电连接。具体

地,金属熔体3的第一端焊接到第一连接端子15的内侧(也即第一连接端子15插入容置腔11的一端);第一连接端子15上设有第一安装孔,第一挡板13上设有第二安装孔,所述第一挡板13与所述第一连接端子15通过穿过第一安装孔和第二安装孔的第一螺钉4连接。在所述第一挡板13与所述第一连接端子15进行螺钉连接时,将会在第一安装孔和第二安装孔内均滴入紧固胶,滴入紧固胶是为了保证在熔断器处于长期震动的环境下螺丝依旧不会松动,进而避免由于螺丝松动导致的灭弧介质等填充物泄露、熔体受力脱焊等问题所导致的连接可靠性降低。

36.所述第二连接端子16一端安装在所述第二挡板14背离所述外壳本体12的一侧,所述第二连接端子16的另一端穿过所述第二挡板14插入所述容置腔11中并与所述金属熔体3的第二端连接。具体地,第二挡板14上设有第二通孔,第二连接端子16至少有一部分位于容置腔11外,且另一部分穿过所述第二挡板14插入所述容置腔11中并与所述金属熔体3的第二端连接。进一步地,所述第二挡板14与所述第二连接端子16螺钉连接;所述金属熔体3的第二端与所述第二连接端子16焊接,进而实现金属熔体3的第二端与第二连接端子16电连接。具体地,金属熔体3的第二端焊接到第二连接端子16的内侧(也即第二连接端子16插入容置腔11的一端);第二连接端子16上设有第三安装孔,第二挡板14上设有第四安装孔,所述第二挡板14与所述第二连接端子16通过穿过第三安装孔和第四安装孔的第二螺钉5连接。在所述第二挡板14与所述第二连接端子16进行螺钉连接时,将会在第三安装孔和第四安装孔内均滴入紧固胶,滴入紧固胶是为了保证在熔断器处于长期震动的环境下螺丝依旧不会松动,进而避免由于螺丝松动导致的灭弧介质等填充物泄露、熔体受力脱焊等问题所导致的连接可靠性降低。

37.以上仅为本实用新型的熔断器的实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1