一种超级电容模块的安装壳体的制作方法

1.本实用新型涉及超级电容领域,具体的说是一种超级电容模块的安装壳体。

背景技术:

2.超级电容模块由于其具有充放电速度快、功率密度高以及循环使用寿命长等优点,广泛应用在电动自行车、新能源汽车等新能源技术领域。

3.超级电容模块在使用时需要将其安装在相应的壳体内,并将盖体盖合在壳体上后进行固定。现有技术中对壳体和盖体进行固定连接时,往往在盖体和侧壁上分别开设连接孔,并通过连接螺栓或销轴穿过连接孔进行连接。为了满足车辆的轻量化设计,部分超级电容模块的壳体和盖体设置为塑料材质,因此,螺栓连接的过程中会由于连接螺栓旋紧程度过小连接不牢固,或者旋紧程度过大对连接孔造成损坏,销轴连接的方式需要向盖体或壳体施加压力,也可能会由于压力的过小导致连接不牢固,压力过大导致壳体或体受损。

技术实现要素:

4.本实用新型旨在提供一种超级电容模块的安装壳体,以解决壳体和盖体连接过程困难的问题。

5.为了解决以上技术问题,本实用新型采用的具体方案为:一种超级电容模块的安装壳体,包括壳体本体和盖合在壳体本体上的盖体,壳体本体具有由其壳底和侧壁围成的超级电容模块的容置空间,壳体本体和盖体通过紧固螺栓连接,侧壁上以一体注塑成型的方式间隔嵌设有多条第一套筒,第一套筒的轴向与所述侧壁的高度方向一致,第一套筒的内壁上开设有与紧固螺栓配合使用的螺纹;盖体上以一体注塑成型的方式嵌设有与第一套筒数量一致的第二套筒,第二套筒与第一套筒一一对应且轴向相同;第一套筒的上端凸出于壳体本体的上表面,第二套筒的下端内凹于盖体的下表面,第一套筒的上端能够插入盖体内且第一套筒的上端面与第二套筒的下端面抵接,紧固螺栓用于穿过第二套筒后与第一套筒螺纹连接,第二套筒的内孔为台阶孔,台阶孔的大径端位于盖体上部,紧固螺栓的头部用于压紧在台阶孔的台阶上,台阶孔的小径端与第一套筒抵接。

6.作为上述技术方案的进一步优化,第一套筒和第二套筒均为金属材质。

7.作为上述技术方案的进一步优化,盖体的下表面边缘设置有沿周向延伸的定位凸条,定位凸条和盖体下表面外沿之间留有与壳体本体对接的对接区,壳体本体上表面的外沿设置有周向延伸的定位凸台。

8.作为上述技术方案的进一步优化,壳体本体与盖体的连接处设置有密封圈。

9.作为上述技术方案的进一步优化,密封圈固定在定位凸台的内侧以及定位凸条的下端面。

10.与现有技术相比,本实用新型的有益效果如下:

11.1、本实用新型通过在壳体本体和盖体内分别嵌设第一套筒和第二套筒,且第二套筒的内孔为台阶孔,在将盖体紧固在壳体本体的过程中,紧固螺栓的头部压紧在第二套筒

的台阶上,可以避免紧固螺栓直接压迫在盖体上表面而对盖体造成损坏;紧固螺栓压紧第二套筒后的压力经传递后作用在第一套筒上,而非直接作用在壳体本体上,第一套筒和第二套筒均为具有一定刚性的金属材质,因此,能够将壳体本体和盖体紧固连接并避免对壳体本体造成损坏;壳体本体和盖体盖合之后,第一套筒和第二套筒相互抵接,能够对壳体本体和盖体的盖合程度进行限位,避免紧固螺栓旋紧程度过大造成壳体本体和盖体相互挤压变形,此外,金属材质的套筒还能够对壳体本体和盖体进行支撑,提高壳体本体的结构强度和刚度。

12.2、壳体本体与盖体的连接处设置有密封圈,在旋紧紧固螺栓将第一套筒和第二套筒抵接的过程中将密封圈压紧,实现壳体本体和盖体的密封,密封圈为橡胶材质,还可以增大壳体本体与盖体之间的摩擦力,避免壳体本体和盖体之间出现晃动而影响连接效果。

附图说明

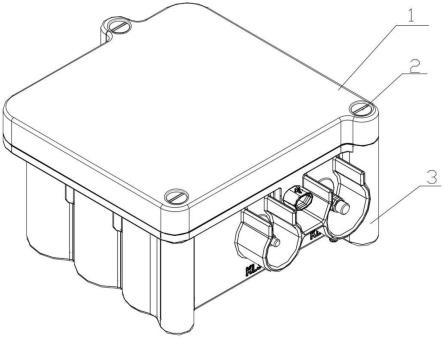

13.图1为本实用新型组装后的结构示意图;

14.图2为本实用新型壳体本体的结构示意图;

15.图3为本实用新型盖体下表面的结构示意图;

16.图4为本实用新型盖体上表面的结构示意图;

17.图5为第一套筒和第二套筒抵接后的剖视图;

18.附图标记:1、盖体,2、紧固螺栓,3、壳体本体,301、壳底,302、侧壁,4、第一套筒,5、第二套筒,501、大径端,502、台阶,503、小径段,6、压紧环,7、对接区,8、定位凸条,9、定位凸台。

具体实施方式

19.如图1、图2所示,本实用新型为一种超级电容模块的安装壳体,包括壳体本体3和盖合在壳体本体3上的盖体1,壳体本体3和盖体1均为塑料材质。壳体本体3包括壳底301和侧壁302,壳底301和侧壁302围成的超级电容模块的容置空间。

20.侧壁302上以一体注塑成型的方式间隔嵌设有多条第一套筒4,第一套筒4的轴向与所述侧壁302的高度方向一致;如图4所示,盖体1上以一体注塑成型的方式嵌设有与第一套筒4数量一致的第二套筒5,第二套筒5与第一套筒4一一对应且轴向相同,本实用新型中第二套筒5与第一套筒4的数量均为三个,第二套筒5与第一套筒4均并具有一定的壁厚。

21.第一套筒4的上端凸出于壳体本体3的上表面,第二套筒5的下端内凹于盖体1的下表面,在盖体1下表面形成有沿第二套筒5轴向延伸的导向孔。第一套筒4凸出于壳体本体3上表面部分的长度与所述导向孔的深度一致,盖体1盖合在壳体本体3上时,第一套筒4凸出于壳体本体3上表面的部分插入所述导向孔内,且第一套筒4的上端面与第二套筒5的下端面抵接。导向孔一方面对第一套筒4和第二套筒5的抵接过程形成导向,避免二者对应不准确,另一方面,导向孔能够限制第一套筒4在抵接后发生的沿第一套筒4横向的晃动,进而保持壳体本体3与盖体1紧固连接的稳定性。

22.壳体本体3和盖体1通过紧固螺栓2实现紧固连接,第一套筒4的内壁上开设有与紧固螺栓2配合使用的螺纹。紧固螺栓2穿过第二套筒5后与第一套筒4螺纹连接,以将盖体1紧固在壳体本体3上。将盖体1紧固在壳体本体3的过程中,紧固螺栓2压紧第二套筒5后的压力

经传递后作用在第一套筒4上,而非作用在壳体本体3上,能够将壳体本体3和盖体1紧固连接并避免对壳体本体3和盖体1造成损坏。

23.第一套筒4和第二套筒5均为金属材质,且以嵌设的方式分别固定在壳体本体3和盖体1上,所采用的金属材质具有一定的刚性,壳体本体3和盖体1盖合之后,第一套筒4和第二套筒5相互抵接,一方面可以对壳体本体3和盖体1的盖合程度进行限位,避免紧固螺栓2旋紧程度过大造成壳体本体3和盖体1相互挤压变形,另一方面金属材质还能够对壳体本体3和盖体1进行支撑,提高壳体本体3的结构强度和刚度。

24.如图2、图3所示,盖体1的下表面边缘设置有沿周向延伸的定位凸条8,定位凸条8和盖体1下表面外沿之间留有周向延伸的对接区7,壳体本体3上表面的外沿设置有沿周向延伸的定位凸台9,定位凸台9的厚度和所述对接区7的宽度相等,盖体1和壳体本体3对接后,定位凸台9的内壁和定位凸条8的外壁贴合,定位凸台9的外壁和盖体1以及壳体本体3的外侧面齐平。

25.壳体本体3与盖体1的连接处设置有密封圈,密封圈固定在定位凸台9的内侧以及定位凸条8的下端面。密封圈随着盖体1和壳体本体3之间紧固动作的进行而被压紧,实现壳体本体3和盖体1之间的密封。密封圈为橡胶材质,可以增大壳体本体3与盖体1之间的摩擦力,避免壳体本体3和盖体1之间出现晃动而影响连接效果。

26.如图5所示,第二套筒5的内孔为台阶孔,台阶孔的大径端501位于盖体1上部,紧固螺栓2的头部用于压紧在台阶孔的台阶502上,台阶孔的小径端503与第一套筒4对接,第一套筒4的内径与台阶孔的小径端503内径一致,第一套筒4的外径与台阶孔的大径端501外径一致。紧固螺栓2的头部压紧在台阶孔的台阶502上,避免其直接与盖体1的上表面接触,可以对盖体1进行保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1