一种测试电路结构的制作方法

1.本实用新型涉及半导体技术领域,特别涉及一种测试电路结构。

背景技术:

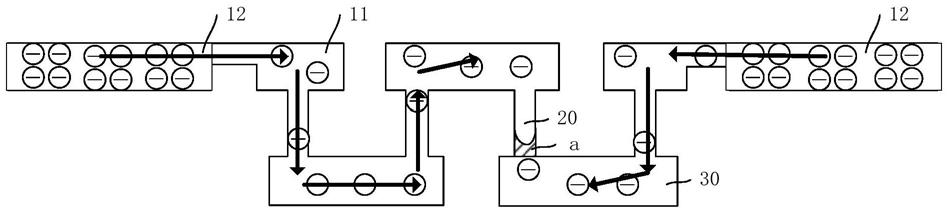

2.测试电路结构为半导体集成电路可靠性评估时不可或缺的结构,如图1所示,测试电路结构包括前层金属、当层金属以及位于前层金属和当层金属之间的多个当层金属通孔20,当层金属包括两个当层量测电极(wat pad)12和多个当层金属导线11,前层金属包括多个前层金属导线30,当层金属通孔20将当层金属导线11和前层金属导线30串联,并通过两个当层量测电极12直接或间接的连接外部检测设备,以进行测试电路结构的电阻测试、当层金属通孔20缺陷测试等。

3.其中,在利用电子束缺陷扫描机检测当层金属通孔中是否存在缺陷时,由于当层金属导线11中的电子会通过当层量测电极12从外部不断补充进来,其中,图1中箭头所指的方向为电子的移动方向,使得即使当层金属通孔20中存在缺陷a,但是电子束缺陷扫描机检测的当层金属线11的影像皆为亮(即影像显示异常,具体如图2所示),导致电子束缺陷扫描机检测时无法判断当层金属通孔中是否存在缺陷。

技术实现要素:

4.本实用新型提供一种测试电路结构,可以有效解决在电子束缺陷扫描检测时无法判断当层金属通孔中是否存在缺陷的问题。

5.为了解决上述问题,本实用新型提供一种测试电路结构,包括前层金属层、当层金属层和位于所述前层金属层和当层金属层之间的多个当层金属通孔,所述当层金属层堆叠设置在所述前层金属层的上方,所述当层金属通孔将所述前层金属层和当层金属层串联连接;

6.所述当层金属层包括多个当层金属导线和两个当层量测电极,所有所述当层金属导线通过所述当层金属通孔与所述前层金属层串联形成串联电路,两个所述当层量测电极分别连接所述串联电路两端的两个所述当层金属导线,

7.其中,所述当层量测电极的面积的取值范围为s~9s,其中,s为制程节点的规范最小面积。

8.可选的,所述当层量测电极为正方形,且所述当层量测电极的长和宽的取值范围均为

9.进一步的,所述当层量测电极的长和宽的取值范围为

10.可选的,在28nm制程节点中,所述当层量测电极的长和宽的取值范围均为45nm~100nm。

11.进一步的,在28nm制程节点中,所述当层量测电极的长和宽的取值范围均为45nm~90nm。

12.可选的,所述前层金属层包括多个阵列分布的前层金属导线,所有所述当层金属

导线呈阵列分布,且每个所述前层金属导线均与相邻设置的两个所述当层金属导线串联连接,其中,所述当层金属导线的延伸方向与所述前层金属导线的延伸方向相同。

13.可选的,还包括后层金属层和两个后层金属通孔,所述后层金属层位于所述当层金属层的上方,两个所述后层金属通孔位于所述后层金属层和当层金属层之间,且连接所述后层金属层和当层金属层。

14.进一步的,所述后层金属层包括两个后层量测电极,两个所述后层量测电极分别通过一个所述后层金属通孔连接两个所述当层量测电极。

15.进一步的,所述后层量测电极的面积远大于所述当层量测电极的面积。

16.进一步的,所述后层量测电极的形状为正方形,且在28nm制程节点中,所述后层量测电极的面积取值为50μm*50μm。

17.与现有技术相比,本实用新型具有以下有益效果:

18.本实用新型提供一种测试电路结构,包括前层金属层、当层金属层和位于所述前层金属层和当层金属层之间的多个当层金属通孔,所述当层金属层堆叠设置在所述前层金属层的上方,所述当层金属通孔将所述前层金属层和当层金属层串联连接;所述当层金属层包括多个当层金属导线和两个当层量测电极,所有所述当层金属导线通过所述当层金属通孔与所述前层金属层串联形成串联电路,两个所述当层量测电极分别连接所述串联电路两端的两个所述当层金属导线,其中,所述当层量测电极的面积的取值范围为s~9s,其中,s为制程节点的规范最小面积。本实用新型通过缩小当层量测电极的面积,使得其远小于现有技术中的当层量测电极的面积,从而可以利用电子束缺陷扫描机检测当层金属通孔中是否存在缺陷,并根据检测结果判断出当层金属通孔中是否存在缺陷。

附图说明

19.图1为现有技术中测试电路结构在当层金属通孔缺陷检测时当层金属通孔中存在缺陷的结构示意图;

20.图2为图1中的测试电路结构在电子束缺陷扫描机检测当层金属通孔缺陷时的测试影像示意图;

21.图3-4为本实用新型一实施例提供的一种测试电路结构的结构示意图;

22.图5为本实用新型一实施例提供的测试电路结构在电子束缺陷扫描机检测当层金属通孔缺陷时的测试影像示意图。

23.附图标记说明:

24.图1-2中:

25.11-当层金属导线;12-当层量测电极;20-当层金属通孔;30-前层金属导线;a-缺陷;

26.图3-5中:

27.110-当层金属导线;121、122-当层量测电极;200-当层金属通孔;300-前层金属导线;410、420-后层量测电极;431、432-后层金属通孔。

具体实施方式

28.下面将结合示意图对本实用新型的一种测试电路结构进行更详细的描述,其中表

示了本实用新型的优选实施例,应该理解本领域技术人员可以修改在此描述的本实用新型,而仍然实现本实用新型的有利效果。因此,下列描述应当被理解为对于本领域技术人员的广泛知道,而并不作为对本实用新型的限制。

29.为了清楚,不描述实际实施例的全部特征。在下列描述中,不详细描述公知的功能和结构,因为它们会使本实用新型由于不必要的细节丽混乱。应当认为在任何实际实施例的开发中,必须做出大量实施细节以实现开发者的特定目标,例如按照有关系统或有关商业的限制,由一个实施例改变为另一个实施例。另外,应当认为这种开发工作可能是复杂和耗费时间的,但是对于本领域技术人员来说仅仅是常规工作。

30.在下列段落中参照附图以举例方式更具体地描述本实用新型。根据下面说明和权利要求书,本实用新型的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本实用新型实施例的目的。

31.图3-4为本实施例提供的一种测试电路结构的结构示意图。如图3-4所示,本实施例提供一种测试电路结构,所述测试电路结构与金属互连结构同时形成,且用于电阻测试、当层金属通孔缺陷测试。

32.所述测试电路结构包括前层金属层、当层金属层和位于所述前层金属层和当层金属层之间的多个当层金属通孔200,所述当层金属层堆叠设置在所述前层金属层的上方,所有所述当层金属通孔200均位于所述前层金属层和当层金属层之间。每个所述当层金属通孔200靠近所述前层金属层的一端连接所述前层金属层,每个所述当层金属通孔200靠近所述当层金属层的一端连接所述当层金属层,使得所述当层金属通孔200将所述前层金属层和当层金属层串联连接。

33.所述当层金属层包括多个阵列分布的当层金属导线110,所述前层金属层包括多个阵列分布的前层金属导线300,所述当层金属导线和前层金属导线300的形状均为规则图形,优选的,所述当层金属导线和前层金属导线300的形状可以均为长方形。所述当层金属导线110的延伸方向与所述前层金属导线300的延伸方向相同。

34.每个所述前层金属导线300均与其上方相邻设置的两个所述当层金属导线110串联连接,进一步的,两个所述当层金属通孔200的底部均连接同一个所述前层金属导线300,两个所述当层金属通孔200的顶部分别与其上方相邻设置的两个前层金属导线300连接,从而使得前层金属层和当层金属层串联连接,以形成串联电路。

35.所述当层金属层还包括两个当层量测电极121、122,两个所述当层量测电极121、122分别连接位于串联电路两端的两个前层金属导线300,以在当层金属通孔缺陷测试时直接或间接的连接电子束缺陷扫描机。所述当层量测电极121、122的形状可以为规则图形,例如正方形或者圆形,优选的,所述当层量测电极121、122的形状为正方形。

36.由于不同制程节点下的所述当层量测电极的面积不同,以28nm制程节点为例,现有技术中,所述当层量测电极的面积取值通常为50μm*50μm,但是当层量测电极的面积很大,在利用电子束缺陷扫描机检测当层金属通孔中是否存在缺陷时,所述当层金属导线中的电子会通过当层量测电极从外部不断补充进来,使得当层金属通孔中即使存在缺陷也无法检测出来。

37.因此,为了解决以上问题,本实施例缩小了的所述当层量测电极121、122的面积,且所述当层量测电极121、122的面积最小可以缩小至各制程节点的规范最小尺寸(即规范

最小面积)s,使得所述当层量测电极121、122的面积的取值范围为s~9s。

38.所述当层量测电极121、122规范最小尺寸时的形状为正方形,其长和宽的取值范围均为优选的,所述当层量测电极121、122的面积的最大取值为4s,也就是说,所述当层量测电极121、122的面积的取值范围为s~4s,即所述当层量测电极121、122的长和宽的取值范围均为

39.所述制程节点包括40nm制程节点、28nm制程节点等。以28nm制程节点为例,所述当层量测电极121、122的形状为正方形,且所述当层量测电极121、122的面积的规范最小尺寸为45nm*45nm,所述当层量测电极121、122的面积的最大取值可以为100nm*100nm,即所述当层量测电极121、122的长和宽的取值范围均为45nm~100nm。优选的,所述当层量测电极121、122的面积的最大取值为90nm*90nm,即所述当层量测电极121、122的长和宽的取值范围均为45nm~90nm。由上可知,本实施例的当层量测电极121、122的面积远小于现有技术中的当层量测电极的面积,在利用电子束缺陷扫描机检测当层金属通孔中是否存在缺陷时,避免了当层金属导线110中的电子通过当层量测电极121、122从外部不断补充进来,使得当层金属通孔200中存在缺陷的区域没有充足的电子,从而使得所述当层金属导线100在电子束缺陷扫描机中的影像为暗;还使得当层金属通孔200中不存在缺陷的区域可以拥有足够的电子补充,从而使得所述当层金属导线110在电子束缺陷扫描机中的影像为亮,从而藉由亮暗的影像即可判断出当层金属通孔中是否存在缺陷(如图5所示)。

40.由于所述前层金属层和当层金属层均与金属互连结构同时形成,所述金属互联结构包括七层互连金属层,例如从下向上依次为第一互连金属层、第二互连金属层、第三互连金属层、第四互连金属层、第五互连金属层、第六互连金属层和第七互连金属层,相邻的两个互连金属层之间通过钨插塞连接。

41.当所述前层金属层与第六互连金属层同时形成时,所述当层金属通孔200与位于第六互连金属层和第七互连金属层之间的钨插塞同时形成,以通过检测当层金属通孔200中是否有缺陷来检测位于第六互连金属层和第七互连金属层之间的钨插塞中是否有缺陷。此时,所述当层金属层与第七互连金属层同时形成,两个当层量测电极121、122则直接与电子束缺陷扫描机台连接,以进行当层金属通孔200中是否有缺陷的检测。

42.当所述前层金属层与第一互连金属层至第五互连金属层中任一个互连金属层同时形成时,所述测试电路结构还包括后层金属层和两个后层金属通孔431、432,所述后层金属层位于所述当层金属层的上方,且与第七互连金属层同时形成,两个后层金属通孔431、432位于所述后层金属层和当层金属层之间,且连接所述后层金属层和当层金属层。

43.此时,所述后层金属层包括两个后层量测电极410、420,两个所述后层金属通孔431、432的底部分别连接一个所述当层量测电极上,两个所述后层金属通孔431、432的顶部分别连接一个后层量测电极。即,后层金属通孔431的底部连接当层量测电极121,顶部连接后层量测电极410;后层金属通孔432的底部连接当层量测电极122,顶部连接后层量测电极420。两个所述后层量测电极410、420用于与电子束缺陷扫描机台连接进行当层金属通孔200中是否有缺陷检测,使得两个当层量测电极121、122间接与电子束缺陷扫描机台连接进行当层金属通孔200中是否有缺陷检测。

44.其中,所述后层量测电极的面积远大于所述当层量测电极的面积。以28nm制程节

点为例,所述后层量测电极的形状为正方形,且所述后层量测电极的面积取值为50μm*50μm,与现有技术中的当层量测电极的面积相同,在设计时无需进行缩小。

45.综上所述,本实用新提供一种测试电路结构,包括前层金属层、当层金属层和位于所述前层金属层和当层金属层之间的多个当层金属通孔,所述当层金属层堆叠设置在所述前层金属层的上方,所述当层金属通孔将所述前层金属层和当层金属层串联连接;所述当层金属层包括多个当层金属导线和两个当层量测电极,所有所述当层金属导线通过所述当层金属通孔与所述前层金属层串联形成串联电路,两个所述当层量测电极分别连接所述串联电路两端的两个所述当层金属导线,其中,所述当层量测电极的面积的取值范围为s~9s,其中,s为制程节点的规范最小面积。本实用新型通过缩小当层量测电极的面积,使得其远小于现有技术中的当层量测电极的面积,可以利用电子束缺陷扫描机检测当层金属通孔中是否存在缺陷,并根据检测结果判断出当层金属通孔中是否存在缺陷。

46.此外,需要说明的是,除非特别说明或者指出,否则说明书中的术语“第一”、“第二”、“第三”等的描述仅仅用于区分说明书中的各个组件、元素、步骤等,而不是用于表示各个组件、元素、步骤之间的逻辑关系或者顺序关系等。

47.可以理解的是,虽然本实用新型已以较佳实施例披露如上,然而上述实施例并非用以限定本实用新型。对于任何熟悉本领域的技术人员而言,在不脱离本实用新型技术方案范围情况下,都可利用上述揭示的技术内容对本实用新型技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本实用新型技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1