一种晶片的固定工装的制作方法

1.本实用新型涉及半导体材料加工技术领域,特别是涉及一种晶片的固定工装。

背景技术:

2.现今科技的不断发展,对于半导体晶片的要求越来越高,在半导体制造工艺中,晶片的衬底材料表面的洁净度直接影响到后段图形化及外延加工的良率以及最终器件的性能稳定性。晶片加工的工艺包含研磨、倒角、退火、铜抛、抛光和100级无尘室清洗等,每道加工过程都有相应的清洗工序用于去除晶片表面的脏污和金属离子,然后进行下一道工序。上一道工序或环境中颗粒残留在晶片表面上,残留的颗粒会在当前加工工序中造成晶片划伤,影响晶片的最终清洁度品质。因此研磨、抛光等工序前,对晶片表面进行清洗是极为重要的。

3.现有的晶片清洗方式,通常是单片手工清洗,即操作者直接用手拿着夹有晶片的清洗夹对晶片表面进行冲水,这种方式效率低,且容易对晶片表面造成不同程度损伤。

技术实现要素:

4.本实用新型的目的是提供一种晶片的固定工装,结构简单、合理,可批量化固定晶片,以便对晶片进行批量化处理。

5.为了实现上述目的,本实用新型提供了一种晶片的固定工装,其包括:

6.第一部件,所述第一部件包括相对设置的两块卡塞板,两块所述卡塞板之间具有间隙,所述卡塞板的两端分别固定连接有挡板,所述卡塞板和所述挡板之间围合成用于容纳晶片的容纳空间,且所述卡塞板的内侧面设有若干用于插放晶片的卡槽;

7.第二部件,所述第二部件为柱形框体,所述第二部件上绕其轴线开设有若干用于插接所述第一部件的插接槽。

8.优选地,各所述插接槽沿所述第二部件的长度方向延伸设置。

9.优选地,所述插接槽的截面形状与所述第一部件的截面形状相对应。

10.优选地,所述第二部件包括第一面板、第二面板以及连接于所述第一面板和第二面板之间的第一连接件和第二连接件,所述第一连接件设于所述第二部件的中轴线上,绕所述第二部件外边缘均匀设有若干所述第二连接件;

11.所述第一面板上绕其轴线开设有若干个第一通孔,所述第一通孔的截面形状与所述第一部件的截面形状相对应,所述第一部件通过所述第一通孔插入所述插接槽。

12.优选地,所述第二面板上绕其轴线开设有若干个第二通孔,所述第一通孔和所述第二通孔的截面形状相对应且相对设置。

13.优选地,所述第二部件为圆柱形框架,所述第一面板、第二面板均为圆形面板。

14.优选地,所述第一面板上绕其轴线开设有四个所述第一通孔,所述第二面板上绕其轴线开设有四个所述第二通孔,所述第一通孔和所述第二通孔相对设置。

15.本实用新型提供一种晶片的固定工装,与现有技术相比,其有益效果在于:

16.本实用新型提供的晶片的固定工装包括第一部件和第二部件,第一部件内设有用于容纳晶片的容纳空间,若干晶片能够存放于容纳空间内且均匀卡设于卡槽中,从而让相邻晶片之间具有间隙,不吸附粘连在一起,合理摆放;同时,第二部件上绕其轴线开设有若干用于插接第一部件的插接槽,由此,将插放好晶片的第一部件插入插接槽内,通过第二部件将若干第一部件组合在一起,本实施例通过第一部件和第二部件的组合使用,实现晶片的批量化固定插放,由此可对晶片进行批量化处理,成倍提升了处理效率,非常适用于大批量生产。

附图说明

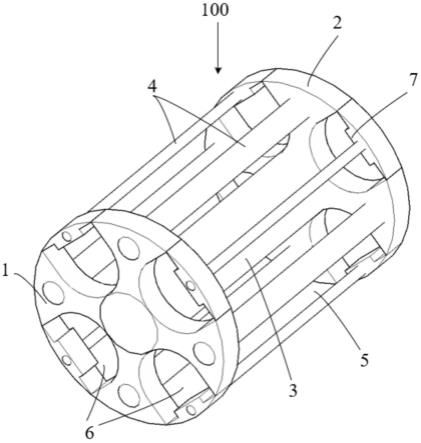

17.图1为本实用新型实施例提供的第二部件的结构示意图。

18.图中:100、第二部件;

19.1、第一面板;2、第二面板;3、第一连接件;4、第二连接件;5、插接槽;6、第一通孔;7、第二通孔。

具体实施方式

20.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术的一部分实施例,而不是全部的实施例。

21.需要理解的是,在本技术的描述中,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量,也即,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。此外,除非另有说明,“多个”的含义是两个或两个以上。

22.本实用新型实施例提供了一种晶片的固定工装,其包括第一部件和第二部件100,第一部件包括相对设置的两块卡塞板,两块卡塞板之间具有间隙,卡塞板的两端分别设有挡板,挡板连接于两块卡塞板之间,由此,两块卡塞板和两块挡板共同围合成用于容纳晶片的容纳空间,且卡塞板的内侧面设有若干用于插放晶片的卡槽,若干卡槽沿卡塞板的长度方向均匀间隔布置,优选地,卡槽的数量为10-30个;具体而言,两块卡塞板和两块挡板共同围合成长方体框形的容纳空间,若干晶片存放于容纳空间内且均匀卡设于卡槽中,从而让相邻晶片之间具有间隙,不吸附粘连在一起,合理摆放。

23.完整的晶体切割成晶片后均匀插放于第一部件内,第一部件作为临时存储和转移过渡的生产工具在晶片生产过程中有着极其重要的地位,在本实施例中,卡槽的数量为25个,由此,第一部件内可同时插放25片晶片。

24.为了进一步实现晶片的批量存放,本实施例提供了第二部件100,第二部件100为柱形框体,第二部件100上绕其轴线开设有若干用于插接第一部件的插接槽5,优选地,插接槽5沿第二部件100的长度方向延伸设置,且插接槽5的截面形状与第一部件的截面形状相对应,进一步地,插接槽5的长度与第一部件的长度一致。基于上述结构,将插放好晶片的第一部件插入插接槽5内,通过第二部件100将若干第一部件组合在一起,本实施例通过第一

部件和第二部件100的组合使用,实现晶片的批量化固定,由此可进行晶片的批量化处理,成倍提升了处理效率,非常适用于大批量生产。

25.例如在晶片的清洗过程中,现有的清洗方式是单片手工清洗,操作者直接用手拿着夹有晶片的清洗夹对晶片表面进行冲水,这种方式效率低,且容易对晶片表面造成不同程度损伤,本实施例将若干晶片固定在固定工装内,即可实现晶片的批量化清洗,显著提高清洗效率。

26.本实施例提供的第二部件100包括第一面板1、第二面板2以及连接于所述第一面板1和第二面板2之间的第一连接件3和第二连接件4,第一连接件3设于第二部件100的中轴线上,若干第二连接件4间隔分布在第二部件100的边缘处,第一连接件3和第二连接件4共同围成插接槽5;同时,第一面板1上绕其轴线开设有若干个第一通孔6,各第一通孔6的截面形状与第一部件的截面形状相对应,将第一部件从第一通孔6处插入由第一连接件3和第二连接件4围成的插接槽5中,由于第一面板1上开设有若干个第一通孔6,由此,第二部件100中可插接若干个第一部件,即实现第二部件100将若干个第一部件组合在一起,成倍提升了晶片的插放数量,非常适用于大批量生产。

27.优选地,如图1所示,第二部件100为圆柱形框架,第一面板1和第二面板2均为圆形面板,第一连接件3和第二连接件4均为圆柱体,第一面板1和第二面板2平行且相对设置,第一连接件3和第二连接件4设于第一面板1和第二面板2之间,其中,第一连接件3设于圆柱形框架的中轴线上,若干第二连接件4绕第一连接件3均匀设置在圆柱形框架的外边缘上,由第一面板1、第二面板2、第一连接件3和第二连接件4共同组成镂空式圆柱形框架。第一连接件3和第二连接件4之间围合成可容纳第一部件的插接槽5。同时,第一面板1和第二面板2的结构相同,以第一面板1为例,第一面板1上绕圆形面板的中轴线设有四个第一通孔6。

28.需要说明的是,为了加强结构的合理性,第一部件和第二部件100的长度一致,第一部件的长度指的是卡塞板的长度,第二部件100的长度指的是第一面板1和第二面板2之间的距离。

29.在实际插接时,第一部件的一端从第一通孔6处插入插接槽5,同时,第一部件不断伸入插接槽5中,第一部件的另一端到达第二通孔7处,第一通孔6和第二通孔7的截面形状相同,且第一通孔6和第二通孔7的截面形状与第一部件的截面形状相同,由此,第一部件的两端分别嵌设于第一通孔6和第二通孔7中,第一部件的中部设于插接槽5中,由第一连接件3和第二连接件4共同包裹住第一部件,实现第二部件100和第一部件的插接组合,由此第二部件100中可同时插接四个第一部件,本实施例提供的晶片的固定工装可同时固定插放100片晶片,其作为临时存储和转移过渡的生产工具,在晶片生产过程中有着极其重要的地位。

30.此外,在插放好晶片后,将本实施例提供的晶片的固定工装浸入清洗液中,由于第二部件100为镂空式圆柱形框架,由此清洗液可进入插接槽5中,与第一部件中的晶片充分接触,优选地,卡槽为贯穿卡塞板两侧的通槽,由此,在清洗晶片时,清洗液可通过通槽与晶片充分接触。本实施例提供的结构简单、合理,能够批量插放晶片,且不妨碍清洗液与晶片的自由接触,利用本实施例提供的晶片的固定工装进行晶片的批量清洗,实用性高。

31.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1