一种光伏组件的制作方法

1.本实用新型涉及一种光伏组件。

背景技术:

2.光伏组件可以通过电池片将光能转化成电能,光伏组件通常通过层压工序将电池片固定在封装胶膜中。然而,光伏组件在层压过程中可能由于封装胶膜的流动带动电池串发生位移,从而导致相邻电池串接触产生短路,进而影响光伏组件的发电效果。

技术实现要素:

3.有鉴于此,本实用新型所要解决的技术问题在于,提供一种光伏组件,光伏组件中相邻两串电池串通过阻隔件和粘结固定件配合定位,避免电池串在光伏组件的层压过程中相接触或远离,从而能够缩小电池串间距,提高了光伏组件的发电效率,并有利于降低光伏系统的lcoe。

4.具体地,通过位于相邻两电池串之间的隔离部将相邻电池串隔离开,避免相邻两电池串在层压过程由于封装胶膜的流动而接触,进而产生短路,同时,通过搭接在相邻两电池串上的粘结固定件固定电池串之间的距离,避免电池串相互远离,从而精确保证电池串之间的距离,由于对电池串间距实现了精确控制,进而可以缩小电池串间距,增加电池串排布密度,有利于提高光伏组件的发电效率,降低光伏系统的lcoe(levelized cost of energy,平准化度电成本)。另外,不易产生形变的阻隔件通过粘结固定件搭接在相邻两串电池串上,使得阻隔件固定电池串之间的距离,避免电池串相接触或远离,从而也可以缩小电池串间距,提高了光伏组件的发电效率,并有利于降低光伏系统的lcoe。

5.为了实现上述目的,本实用新型提供以下技术方案:

6.本实用新型提供一种光伏组件,包括:多个粘结固定件、多个阻隔件、多串电池串、封装层、盖板和背板;其中,

7.所述封装层用于将所述多串电池串封装于所述盖板和所述背板之间;

8.相邻两串所述电池串通过所述阻隔件和所述粘结固定件配合定位。

9.进一步地,

10.所述粘结固定件位于所述封装层与所述电池串之间,且所述粘结固定件的两端分别与相邻两串电池串中的电池片搭接;所述阻隔件中包括位于相邻两串所述电池串之间的隔离部,以隔离相邻两串所述电池串;

11.进一步地,所述阻隔件还包括与所述隔离部连接的连接部;

12.所述连接部与所述封装层平行,且位于所述封装层与电池串之间;

13.所述连接部分别与所述相邻两串电池串中的电池片搭接。

14.进一步地,所述粘结固定件位于所述连接部与所述封装层之间,所述粘结固定件粘结所述连接部。

15.进一步地,所述粘结固定件位于靠近所述背板的封装层与所述连接部之间。

16.进一步地,所述阻隔件呈“t”型、“工”型、z型或类“z”型。

17.进一步地,所述阻隔件通过所述粘结固定件分别与相邻两串所述电池串中的电池片搭接。

18.进一步地,所述阻隔件呈长条型,所述粘结固定件设置在所述阻隔件的表面,以将所述阻隔件固定在相邻两串所述电池串中的电池片上。

19.进一步地,所述粘结固定件具有双面粘性,所述粘结固定件设置于所述阻隔件与所述电池片之间;

20.和/或,

21.所述阻隔件位于靠近所述背板的封装层与所述电池串之间。

22.进一步地,所述阻隔件包括:排气孔;其中,

23.所述排气孔用于排出所述光伏组件在层压过程产生的气体。

24.进一步地,所述光伏组件包括:由交联度大于50%的eva、交联度大于50%的poe、陶瓷、玻璃或硅胶制成的阻隔件。

25.进一步地,所述电池串为叠焊电池串;

26.进一步地,相邻两串所述电池串之间的距离为0.2mm~1.8mm。

27.上述实用新型的技术方案具有如下优点或有益效果:光伏组件中相邻两串电池串通过阻隔件和粘结固定件配合定位,避免电池串在光伏组件的层压过程中相接触或远离,从而能够缩小电池串间距,提高了光伏组件的发电效率(单位面积发电量),并有利于降低光伏系统的lcoe。

28.具体地,通过位于相邻两电池串之间的隔离部将相邻电池串隔离开,避免相邻两电池串在层压过程由于封装胶膜的流动而接触,进而产生短路,同时,通过搭接在相邻两电池串上的粘结固定件固定电池串之间的距离,避免电池串相互远离,从而精确保证电池串之间的距离,由于对电池串间距实现了精确控制,进而可以缩小电池串间距,增加电池串排布密度,有利于提高光伏组件的发电效率(单位面积发电量),降低lcoe(levelized cost of energy,平准化度电成本)。

29.另外,不易产生形变的阻隔件通过粘结固定件搭接在相邻两电池串上,使得阻隔件固定电池串之间的距离,避免电池串相接触或远离,从而也可以缩小电池串间距,提高了光伏组件的发电效率(单位面积发电量),并有利于降低光伏系统的lcoe。

附图说明

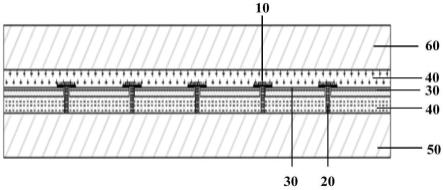

30.图1是本实用新型一个实施例的一种光伏组件的截面示意图;

31.图2是本实用新型一个实施例的另一种光伏组件的截面示意图;

32.图3是本实用新型一个实施例的一种包括阻隔件的盖板的结构示意图;

33.图4是本实用新型一个实施例的t型阻隔件的结构示意图;

34.图5是本实用新型一个实施例的一种包括t型阻隔件的光伏组件的截面示意图;

35.图6是本实用新型一个实施例的另一种包括t型阻隔件的光伏组件的截面示意图;

36.图7是本实用新型一个实施例的工型阻隔件的结构示意图;

37.图8是本实用新型一个实施例的一种包括工型阻隔件的光伏组件的截面示意图;

38.图9是本实用新型一个实施例的类z型阻隔件的结构示意图;

39.图10是本实用新型一个实施例的一种包括类z型阻隔件的光伏组件的截面示意图;

40.图11是本实用新型一个实施例的另一种包括类z型阻隔件的光伏组件的截面示意图;

41.图12是本实用新型一个实施例的长条形阻隔件的结构示意图;

42.图13是本实用新型一个实施例的一种包括长条形阻隔件的光伏组件的截面示意图;

43.图14是本实用新型一个实施例的另一种包括长条形阻隔件的光伏组件的截面示意图;

44.图15是本实用新型一个实施例的一种包括长条形阻隔件的光伏组件的俯视图;

45.图16是本实用新型一个实施例的常规电池串的结构示意图;

46.图17是本实用新型一个实施例的叠焊电池串的结构示意图。

47.附图标记如下:

48.10粘结固定件

49.20阻隔件21隔离部22连接部23排气孔

50.30电池串31电池串中相邻电池片之间的间距

51.40封装层50盖板60背板

具体实施方式

52.在下面的描述中和所附的权利要求中,电池串是由多个电池片串联和/或并联组成的电池单元。电池片不仅正面可以吸收太阳能,背面也可以吸收一定的太阳能。

53.本实用新型实施例提供的一种光伏组件,如图1所示,该光伏组件包括:多个粘结固定件10、多个阻隔件20、多串电池串30、封装层40、盖板50和背板60;其中,封装层40用于将多串电池串30封装于盖板50和背板60之间;相邻两串电池串30通过所述阻隔件20和所述粘结固定件10配合定位。由此避免电池串在光伏组件的层压过程中相接触或远离,从而能够缩小电池串间距,提高了光伏组件的发电效率,并有利于降低光伏系统的lcoe。

54.具体地,根据粘结固定件10和阻隔件20的材质和构造不同,粘结固定件10和阻隔件20可相对电池串形成不同的位置关系来保证电池串之间的距离,既避免相邻电池串相接触而短路,又避免电池串相互远离。在本实用新型一个实施例中,如图1和图2所示,粘结固定件10位于所述封装层40与电池串30之间,且粘结固定件10的两端分别与相邻两串电池串30中的电池片搭接;阻隔件20包括位于所述相邻两串电池串30之间的隔离部21,以隔离相邻两串电池串30。其中,粘结固定件10可以如图1所示,位于靠近背板60一侧的封装层40与电池串30之间;也可以如图2所示位于靠近盖板50一侧的封装层40与电池串之间。由于光伏组件的铺设顺序一般为盖板-封装层-电池串-封装层-背板,为了便于电池串30和粘结固定件10的铺设,在本实用新型一个实施方式中,在铺设电池串之后,再通过粘结固定件10固定电池串30之间的距离,然后再铺设封装层和背板,因此粘结固定件10位于靠近背板一侧的封装层与电池串之间。

55.另外,阻隔件20可以如图1和图2所示仅包括隔离部21,在此情况下阻隔件20可以预先成型于盖板50或背板60上。例如,阻隔件20可以通过陶瓷或玻璃制成,在制备盖板50或

背板60时,可以首先通过印刷/辊涂等工艺,在盖板50或背板60上印制隔离条,然后通过烧结工艺,使得隔离条固定在盖板50或背板60上,即在盖板50或背板60上烧结生成玻璃或陶瓷的阻隔件。烧结后包括阻隔件20的盖板50或背板60可如图3所示。

56.值得注意的是,为了尽量避免在层压过程中相邻电池串相互搭接而产生短路,现有的光伏组件中电池串之间的距离通常较大(大于2mm),这降低了光伏组件单位面积的发电量,从而提高了光伏系统的lcoe。在本实用新型实施例中,阻隔件的厚度小于2mm,优选地,阻隔件的厚度为0.2mm~1.8mm。由此可以将相邻两串电池串之间的距离控制在2mm以下,优选控制在0.2mm~1.8mm。因此相对于现有技术,本实用新型实施例在降低电池串间距的同时,也避免了相邻电池串发生搭接而短路,从而提高了光伏组件单位面积的发电量,降低了光伏系统的lcoe。

57.另外,除了如图1和图2所示的阻隔件20仅包括隔离部21的情况,阻隔件20还可以包括与隔离部21连接的连接部22。其中,连接部22是与电池串30平行的部分,也即与封装层40平行的部分,在本实用新型实施例中,阻隔件20还可以为其他形状,如“t”型、“工”型、z型或类“z”型等;连接部22可以如“t”型阻隔件中的横向部分;隔离部21是与电池串30垂直或近垂直的部分,如t”型阻隔件中的竖直部分。在阻隔件20的隔离部21置于相邻两串电池串之间时,阻隔件20的连接部22分别与相邻两串电池串中的电池片搭接,以在避免相邻两串电池串搭接的同时,避免相邻两串电池串相互远离。可以理解的是,类“z”型与z型阻隔件20的不同之处在于隔离部21与电池串之间的角度不同,类“z”型阻隔件20中的隔离部21与电池串相互垂直,而z型阻隔件20中的隔离部21与电池串不垂直。

58.具体地,在本实用新型一个实施例中,“t”型阻隔件可如图4所示,包括“t”型阻隔件的光伏组件如图5和图6所示。参考图5可以看出,“t”型阻隔件20可以倒放在光伏组件中,也即连接部22位于靠近盖板50一侧的封装层与电池串30之间;此时粘结固定件10可以位于靠近背板60一侧的封装层40与电池串30之间,其两端分别粘接相邻两个电池串,中间部分与隔离部21粘接;粘结固定件10也可以位于靠近盖板50一侧的封装层与电池串之间,其长度可比连接部22稍长,由此粘结固定件10在长度方向上覆盖连接部22且两端分别粘接相邻两个电池串,从而粘结固定件10在保证串距的同时,也有利于固定阻隔件20。类似地,参考图6,“t”型阻隔件20可以正放在光伏组件中,也即连接部22位于靠近背板一侧的封装层与电池串30之间。此时粘结固定件10可以位于靠近背板60一侧的封装层40与电池串30之间,其长度可比连接部22稍长,由此粘结固定件10在长度方向上覆盖连接部22且两端分别粘接相邻两个电池串,从而粘结固定件10在保证串距的同时,也有利于固定阻隔件20;或者,粘结固定件10也可以位于靠近盖板50一侧的封装层与电池串30之间,其两端分别粘接相邻两个电池串,中间部分与隔离部21粘接。

59.其中,“t”型阻隔件20可以由eva(ethylene-vinyl acetate copolymer,乙烯-醋酸乙烯酯共聚物)或poe(polyolefin thermoplastic elastomer,聚烯烃热塑性弹性体)预交联制成,也就是说,将poe或eva做成t型,并进行预交联,交联度大于50%(优选为50%~55%),以降低材料的流动性;或者“t”型阻隔件20也可以由透明硅胶制成。在光伏组件叠层时,将“t”型阻隔件20置于相邻两串电池串30之间,并通过粘结固定件10固定,由此通过“t”型阻隔件20阻挡电池串在层压时产生位移而相互靠近,避免电池串搭接;同时,粘结固定件10拉住电池串,避免电池串相互远离,从而保证了串距的精确度。其中,粘结固定件可以为

透明胶带。

60.为了便于阻隔件20和粘结固定件10的铺设,在本实用新型一个实施方式中,在铺设电池串之后,再通过粘结固定件10固定电池串30之间的距离,因此如图5和图6所示,粘结固定件10位于靠近背板一侧的封装层40与电池串30之间。另外,为了降低电池串之间的距离,从而提高光伏组件单位面积的发电量,降低光伏系统的lcoe,“t”型阻隔件20的隔离部21的厚度小于2mm,优选地,隔离部21的厚度为0.2mm~1.8mm,由此可以将相邻两串电池串之间的距离控制在2mm以下,优选控制在0.2mm~1.8mm。

61.在本实用新型另一个实施例中,“工”型阻隔件可如图7所示,包括“工”型阻隔件的光伏组件如图8所示。其中,粘结固定件10可以位于靠近背板60一侧的封装层40与电池串30之间;也可以位于靠近盖板50与电池串之间。从图8可以看出,在“工”型阻隔件20的隔离部21置于相邻两个电池串之间时,“工”型阻隔件20的上下两个连接部的两端分别从电池片的正背面与电池片搭接,在上下任一连接部与封装层之间均可设置粘结固定件,粘结固定件10的长度可比连接部22稍长,由此粘结固定件10在长度方向上覆盖连接部22且两端分别粘接相邻两个电池串,从而粘结固定件10在保证串距的同时,也有利于固定阻隔件20。为了便于电池串30和粘结固定件10的铺设,在本实用新型一个实施方式中,粘结固定件10可以如图8所示,位于靠近背板一侧的封装层40与电池串30之间。其中,“工”型阻隔件20可以由eva或poe预交联制成,也就是说,将poe或eva做成工型,并进行预交联,交联度大于50%(优选为50%~55%),以降低材料的流动性;或者“工”型阻隔件20也可以由透明硅胶制成。在光伏组件叠层时,将“工”型阻隔件20置于相邻两串电池串30之间,并通过粘结固定件10固定,由此通过“工”型阻隔件20阻挡电池串在层压时产生位移而相互靠近,避免电池串搭接;同时,粘结固定件拉住电池串,避免电池串相互远离,从而保证了串距的精确度。其中,粘结固定件可以为透明胶带。另外,为了降低电池串之间的距离,从而提高光伏组件单位面积的发电量,降低光伏系统的lcoe,“工”型阻隔件20的隔离部21的厚度小于2mm,优选地,隔离部21的厚度为0.2mm~1.8mm,由此可以将相邻两串电池串之间的距离控制在2mm以下,优选控制在0.2mm~1.8mm。

62.在本实用新型另一个实施例中,类“z”型阻隔件20可如图9所示,包括类“z”型的光伏组件如图10和图11所示。从图10和图11可以看出,类“z”型阻隔件20可以按照不同方向铺设在光伏组件中,使得类“z”型阻隔件20的隔离部21位于相邻两个电池串之间,类“z”型阻隔件20的一个连接部22从正面与相邻两个电池串中的一个电池串搭接,另一个连接部22从背面与相邻两个电池串中的另一个电池串搭接。粘结固定件10可以位于靠近背板60一侧的封装层40与电池串30之间;也可以位于靠近盖板50一侧的封装层与电池串之间。为了便于电池串30和粘结固定件10的铺设,在本实用新型一个实施方式中,如图10和图11所示,粘结固定件10位于靠近背板一侧的封装层40与电池串30之间。其中,类“z”型阻隔件20可以由eva或poe预交联制成,也就是说,将poe或eva做成类“z”型,并进行预交联,交联度大于50%(优选为50%~55%),以降低材料的流动性;或者类“z”型阻隔件20也可以由透明硅胶制成。在光伏组件叠层时,将类“z”型阻隔件20置于相邻两串电池串30之间,并通过粘结固定件10固定,由此通过类“z”型阻隔件20阻挡电池串在层压时产生位移而相互靠近,避免电池串搭接;同时,粘结固定件拉住电池串,避免电池串相互远离,从而保证了串距的精确度。其中,粘结固定件可以为透明胶带。另外,为了降低电池串之间的距离,从而提高光伏组件单

位面积的发电量,降低光伏系统的lcoe,类“z”型阻隔件20的隔离部21的厚度小于2mm,优选地,隔离部21的厚度为0.2mm~1.8mm,由此可以将相邻两串电池串之间的距离控制在2mm以下,优选控制在0.2mm~1.8mm。

63.可以理解的是,由于类“z”型与z型阻隔件20的不同之处在于隔离部21与电池串之间的角度不同,类“z”型阻隔件20中的隔离部21与电池串相互垂直,而z型阻隔件20中的隔离部21与电池串不垂直,因此z型阻隔件在光伏组件中的铺设方式及材质与类“z”型基本相同,在此不再赘述。

64.在本实用新型另一个实施例中,阻隔件20还可以是由不易发生形变的材料制成的条状物,如通过透明硅胶或交联度大于90%的eva制成的长条型阻隔件,使得阻隔件不易发生形变,并且耐紫外和耐湿热老化。该阻隔件20的结构示意图可如图12所示,包括该阻隔件20的光伏组件如图13和图14所示。参考图13和图14,阻隔件20通过粘结固定件10分别与相邻两串电池串30中的电池片搭接。粘结固定件10可以位于靠近背板60一侧的封装层40与电池串30之间;也可以位于靠近盖板50一侧的封装层与电池串之间;优选地,粘结固定件10位于靠近背板60一侧的封装层40与电池串30之间。粘结固定件10与相邻两个电池串的连接关系如图15所示。

65.为了便于通过粘结固定件10将长条型阻隔件20粘接于相邻两个电池串,在本实用新型一个实施例中,粘结固定件10设置在阻隔件20表面(如粘结固定件10设置在阻隔件20的上表面),由此,粘结固定件10将阻隔件20固定在相邻两串电池串中的电池片上。进一步地,为了便于阻隔件20的设置以及减少粘结固定件10对电池片的遮挡,在本实用新型一个实施方式中,粘结固定件10具有双面粘性,如粘结固定件为透明双面胶,并且粘结固定件10设置于阻隔件10与电池片之间。由此,粘结固定件10的一面粘贴在电池片上,另一面粘贴在长条形阻隔件的下表面,从而通过粘结固定件10将阻隔件20固定在相邻两串电池串中的电池片上。可以理解的是,由于粘结固定件10位于阻隔件20和电池片30之间,因此在图13-图15中未显示粘结固定件10。值得一提的是,如图12和图15所示,长条形阻隔件20上包括排气孔23,以用于排出光伏组件在层压过程产生的气体。由于长条形阻隔件可以精确控制串距,因此可以将相邻两串电池串之间的距离控制在2mm以下,优选控制在0.2mm~1.8mm。由此,相对于现有技术,本实用新型实施例在降低电池串间距的同时,也避免了相邻电池串发生搭接而短路,从而精确保证电池串之间的距离,由于对电池串间距实现了精确控制,进而可以缩小电池串间距,增加电池串排布密度,从而提高了光伏组件单位面积的发电量,降低了光伏系统的lcoe。

66.上述实施例中所采用的电池串30可以为如图16所示的常规电池串30,每一个电池串中相邻电池片之间有一定间距31;也可以为如图17所示的叠焊电池串30,其消除了电池片的间距。优选地,由于叠焊电池串30消除了同一电池串30中相邻电池片之间的间距,有利于进一步提高光伏组件的发电效率,降低lcoe,在本实用新型实施例中,优选电池串为叠焊电池串。

67.上述各个实施例提供的光伏组件,由于光伏组件中相邻两串电池串通过阻隔件和粘结固定件配合定位,因此避免了电池串在光伏组件的层压过程中相接触或远离,从而能够缩小电池串间距,提高了光伏组件的发电效率(单位面积发电量),并有利于降低光伏系统的lcoe。

68.具体地,通过位于相邻两串电池串之间的隔离部将相邻电池串隔离开,避免相邻两串电池串在层压过程由于封装胶膜的流动而接触,进而产生短路,同时,通过搭接在相邻两电池串上的粘结固定件固定电池串之间的距离,避免电池串相互远离,从而精确保证电池串之间的距离,由于对电池串间距实现了精确控制,进而可以缩小电池串间距,增加电池串排布密度,有利于提高光伏组件的发电效率,降低lcoe(levelized cost of energy,平准化度电成本)。或者,不易产生形变的阻隔件通过粘结固定件搭接在相邻两电池串上,使得阻隔件固定电池串之间的距离,避免电池串相接触或远离,从而也可以缩小电池串间距,提高了光伏组件的发电效率(单位面积发电量),并有利于降低lcoe。

69.下面通过几个具体实施例详细说明上述光伏组件的结构。

70.实施例1:

71.如图3所示,通过印刷和辊涂等工艺在盖板或背板上印制陶瓷阻隔件,然后通过烧结工艺使其固定于盖板或背板表面。光伏组件叠层时,陶瓷阻隔件置于相邻两串电池串之间,相邻两串电池串之间的距离为0.2mm~1.8mm,并用胶带固定紧电池串,陶瓷阻隔件会阻挡层压时电池串产生位移而相互靠近,避免电池串的搭接;同时,胶带拉住电池串,避免电池串相互远离,从而保证了微串距的精确度,实现了光伏组件结构的微串距。

72.实施例2:

73.与实施例1基本相同,不同之处在于在盖板或背板印制玻璃阻隔件。

74.实施例3:

75.如图4至图6所示,将eva做成t型,并对其进行预交联,交联度大于50%,以降低材料的流动性。光伏组件叠层时,将t形阻隔件置于相邻两串电池串中间,相邻两串电池串之间的距离为0.2mm~1.8mm,并用胶带将相邻两串电池串固定紧。由此,t形阻隔件会阻挡电池串在层压时产生位移而相互靠近,避免电池串的搭接;同时,胶带拉住电池串,避免电池串相互远离,从而保证了微串距的精确度,实现了光伏组件结构微串距。

76.实施例4:

77.与实施例3基本相同,不同之处在于利用poe做成t型阻隔件。

78.实施例5:

79.与实施例3基本相同,不同之处在于利用透明硅胶条做成t型阻隔件。

80.实施例6:

81.如图7和图8所示,将eva做成“工”型,并对其进行预交联,交联度大于50%,以降低材料的流动性。组件叠层时,将“工”型阻隔件置于两串电池串中间,相邻两串电池串之间的距离为0.2mm~1.8mm,并用胶带固定紧。由此,阻隔件会阻挡电池串在层压时产生位移而相互靠近,避免搭接;同时,胶带拉住电池串,避免电池串相互远离,从而保证了微串距的精确度,实现了光伏组件结构微串距。

82.实施例7:

83.与实施例6基本相同,不同之处在于利用poe做成“工”型阻隔件。

84.实施例8:

85.与实施例6基本相同,不同之处在于利用透明硅胶条做成“工”型阻隔件。

86.实施例9:

87.如图9-图11所示,将eva做成类“z”型,并对其进行预交联,交联度大于50%,以降

低材料的流动性。组件叠层时,将类“z”型阻隔件置于两串电池串中间,相邻两串电池串之间的距离为0.2mm~1.8mm,并用胶带固定紧。由此,阻隔件会阻挡电池串在层压时产生位移而相互靠近,避免搭接;同时,胶带拉住电池串,避免电池串相互远离,从而保证了微串距的精确度,实现了光伏组件结构微串距。

88.实施例10:

89.与实施例9基本相同,不同之处在于阻隔件为z型。

90.实施例11:

91.与实施例9基本相同,不同之处在于利用poe做成类“z”型阻隔件。

92.实施例12:

93.与实施例11基本相同,不同之处在于阻隔件为z型。

94.实施例13:

95.与实施例9基本相同,不同之处在于利用透明硅胶条做成类“z”型阻隔件。

96.实施例14:

97.与实施例13基本相同,不同之处在于阻隔件为z型。

98.实施例15:

99.如图12所示,在透明硅胶条上开孔形成排气孔,用于层压时串间排气,在其表面上粘贴双面胶或背胶。叠层时,当电池串排好后,将硅胶条粘于相邻电池串间,用于固定相邻电池串间距,如图15所示。由此,在不会产生形变的透明硅胶条固定下,电池串在层压时不会相互靠近,避免电池串的搭接,并且电池串也不会相互远离,从而保证了微串距的精确度,实现了光伏组件结构微串距。

100.实施例16:

101.与实施例15基本相同,不同之处在于采用交联度大于90%的eva制成条状阻隔件。

102.本实用新型还提供以下技术方案:

103.技术方案1:一种光伏组件,包括:多个粘结固定件10、多个阻隔件20、多串电池串30、封装层40、盖板50和背板60;其中,

104.所述封装层40用于将所述多个电池串30封装于所述盖板50和所述背板60之间;

105.任意相邻两串所述电池串30通过所述阻隔件20和所述粘结固定件10配合定位。

106.技术方案2:根据技术方案1所述的光伏组件,所述粘结固定件10位于所述封装层40与所述电池串30之间,且所述粘结固定件10的两端分别与相邻两串电池串30中的电池片搭接;所述阻隔件20包括位于相邻两串所述电池串30之间的隔离部21,以隔离相邻两串所述电池串30。

107.技术方案3:根据技术方案2所述的光伏组件,所述阻隔件20还包括与所述隔离部21连接的连接部22;

108.所述连接部22与所述封装层40平行,且位于所述封装层40与电池串30之间;

109.所述连接部22分别与所述相邻两串电池串30中的电池片搭接。

110.技术方案4:根据技术方案3所述的光伏组件,所述粘结固定件10位于所述连接部22与所述封装层40之间,所述粘结固定件10粘结所述连接部22。

111.技术方案5:根据技术方案4所述的光伏组件,所述粘结固定件10位于靠近所述背板60的封装层40与所述连接部22之间。

112.技术方案6:根据技术方案2至5任一所述的光伏组件,所述阻隔件20呈“t”型、“工”型、z型或类“z”型。

113.技术方案7:根据技术方案1所述的光伏组件,所述阻隔件20通过所述粘结固定件10分别与相邻两串所述电池串30中的电池片搭接。

114.技术方案8:根据技术方案7所述的光伏组件,所述阻隔件20呈长条型,所述粘结固定件10设置在所述阻隔件20的表面,以将所述阻隔件20固定在所述相邻两串电池串30中的电池片上。

115.技术方案9:根据技术方案7所述的光伏组件,所述粘结固定件10具有双面粘性,所述粘结固定件10设置于所述阻隔件20与所述电池片之间;

116.和/或,

117.所述阻隔件20位于靠近所述背板60的封装层40与所述电池串30之间。

118.技术方案10:根据技术方案7-9任一项所述的光伏组件,所述阻隔件20包括:排气孔23;其中,所述排气孔23用于排出所述光伏组件在层压过程产生的气体。

119.技术方案11:根据技术方案1所述的光伏组件,由交联度大于50%的eva、交联度大于50%的poe、陶瓷、玻璃或硅胶制成的阻隔件(20);

120.和/或,

121.所述电池串30为叠焊电池串;

122.和/或,

123.相邻两串所述电池串30之间的距离为0.2mm~1.8mm。

124.以上光伏组件及光伏组件的结构所提供的介绍,只是用于帮助理解本实用新型的结构及核心思想。对于本技术领域内的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也同样属于本实用新型权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1