连接器引脚自动插铆机的制作方法

1.本实用新型涉及连接器生产技术领域,具体是连接器引脚自动插铆机。

背景技术:

2.连接器,亦称做接插件、插头和插座。一般是指电器连接器,即连接两个元器件的器件,用于传输电流或者电信号。

3.连接器是电子工程技术中经常接触的一种部件。它的作用为在电路内被阻断处或孤立不通的电路之间,架起沟通的桥梁,从而使电流流通,使电路实现预定的功能。连接器是电子设备中不可缺少的部件,顺着电流流通的通路观察,你总会发现有一个或多个连接器。连接器形式和结构是千变万化的,随着应用对象、频率、功率、应用环境等不同,有各种不同形式的连接器。

4.如图3所示,为市面上一种连接器,用于进行相互连接或阻断电路,其具有一个采用注塑形式生产加工的连接器主体以及在插铆的连接器主体之上的长条状引脚以及片状引脚,其中长条状引脚为细长的长条状,人工在进行插铆的过程中效率较低,同时人工的劳动强度较大。

5.因此,亟需一种能够对连接器引脚自动插铆的设备。

技术实现要素:

6.本实用新型为克服上述情况不足,提供一种连接器引脚自动插铆机,从而进行自动插铆引脚,减少人工的投入降低生产成本。

7.本实用新型解决技术问题所采用的技术方案是:

8.连接器引脚自动插铆机,具有一个机台,所述机台顶面之上提供一个水平的台面,所述台面之上装设有:

9.输送装置,所述输送装置用于对连接器主体进行输送,其包括有输送板以及输送驱动装置,所述输送板顶面沿长度方向开始有用以收容连接器主体的输送通道,所述输送驱动装置用于驱动连接器主体沿所述输送通道传送;

10.插铆机构,所述插铆机构为结构相同的两个,装设在输板旁侧,用于分别对连接器主体插铆长条状引脚;

11.压紧机构,所述压紧机构设置在所述插铆机构旁侧,用于对连接器主体之上的片状引脚进行压紧,其包括有压紧驱动装置以及与其连接的压紧头,所述压紧头在所述压紧驱动装置的带动之下向所述输送板方向移动,将预先装设在连接器主体之上的片状引脚进行压紧。

12.进一步的,所述插铆机构包括有:

13.上料组件,所述上料组件用于对长条状的引脚进行输送,其包括有一个直振式输送器,其顶面开设有若干相互并排的上料通道;

14.转运组件,所述转运组件设置于所述上料通道的端部,用于承接经所述上料通道

传输而来的长条状引脚,包括有转运板以及驱动所述转运板朝向一侧方向移动的转运驱动装置,所述转运板与所述上料通道相互邻接,且其上开设有与所述上料通道相互对接的转运通道;

15.插铆组件,所述插铆组件位于所述上料组件旁侧,用于承接由转运组件转运而来的长条状引脚并将其插铆在连接器主体之上,其包括有座体,所述座体顶面之上开设有数量与所述上料通道相互对应的插铆通道,所述插铆通道一端与连接器主体相对应,其另一端与被所述转运驱动装置驱动过来的转运板之上的转运通道向对接;还包括有插铆板以及与其连接并将其向所述输送板方向移动的插铆驱动装置,所述插铆板盖合在所述座体之上,其前端下表面之上成型有与所述插铆通道相对应并探入其内的凸块,所述插铆驱动装置驱动所述插铆板朝向所述输送通道方向移动,使得所述凸块推动长条状引脚向位于所述输送通道之内的连接器主体移动,并将其插铆在连接器主体之上。

16.进一步的,所述转运组件之上还具有升降单元,所述升降单元用于升高或者降低所述转运板的高度,所述升降单元包括有

17.底座,所述底座位于所述转运板下方;

18.升降柱,所述升降柱沿竖直方向滑动连接在所述底座之上,其顶端与所述转运板连接;

19.升降驱动装置,与所述升降柱连接,驱动所述升降柱沿竖直方向往复移动,从而升高或者降低所述转运板的高度尺寸。

20.进一步的,所述升降驱动装置包括有

21.驱动杆,所述驱动杆沿水平方向滑动连接在所述底座之上,且位于所述升降柱的下方,所述驱动杆与所述升降柱的接触面为倾斜表面;

22.驱动气缸,所述驱动气缸与所述驱动杆连接,用于驱动所述驱动杆沿所述底座朝向或远离所述升降柱往复滑动,通过所述倾斜表面将所述升降柱升起或下降。

23.进一步的,所述台面之上还装设有两个分别与所述插铆机构相对应的卡点机构,所述卡点机构设置于所述插铆机构与所述输送板之间,用于在长条状引脚上挤压出凸点,所述卡点机构包括有

24.基座,所述基座之上开设有对接孔,长条状引脚于所述对接孔穿过后插铆在连接器主体之上;

25.上卡板,所述上卡板位于所述对接孔的上方,沿上下方向滑动连接在所述基座之上;

26.下卡板,所述下卡板位于所述对接孔下方,沿上下方向滑动连接在所述基座之上,

27.卡点驱动组件,所述卡点驱动组件分别与所述上卡板以及下卡板连接,驱动所述上卡板与下卡板相向移动,从而对位于所述对接孔之内的长条状引脚进行挤压。

28.进一步的,所述上卡板与所述下卡板的侧面均固定安装有柱体;

29.所述卡点驱动组件包括有:

30.对接板,所述对接板滑动连接在所述基座之上,其具有分别与所述上卡板与所述下卡板相对应的两个上臂和下臂,所述上臂和下臂之上均开设有与所述柱体相适配并将其套装在其内的对接滑槽,对接滑槽的中心线呈倾斜状态,且位于分别上臂和下臂之上的对接对接滑槽倾斜方向相反;

31.卡点驱动装置,所述卡点驱动装置装设于所述机台台面之上,且与所述对接板连接,驱动所述对接板沿所述基座往复滑动,从而驱动所述上卡板与下卡板相向移动。

32.进一步的,所述输送板之上同至少一个所述插铆机构相对应的位置上设置有高度调节结构,用以改变位于此处的连接器主体的高度,所述高度调节结构包括有

33.位于所述输送板之上开设的向下凹陷的容纳槽;

34.装设于所述容纳槽之内的活动板,所述活动板之上开设有与所述输送通道相对应的对接通道;

35.连接于所述活动板下方、且沿竖直方向滑动连接在所述输送板之上的推动块,所述推动块顶部与所述活动板连接;

36.高度调节驱动装置,与所述活动板连接,用于驱动所述推动块沿竖直方向往复移动,从而带动所述活动板沿上下方向往复移动,改变位于所述对接通道之内连接器主体的高度。

37.进一步的,所述输送板之上还设置有减速组件,所述减速组件具有沿所述输送板长度方向相互并排的多个,用于对经所述输送通道输送的连接器主体进行减速,其包括有

38.护板,所述护板固定装设在所述输送板之上,且位于所述输送通道上方,其沿上下方向开设有通孔;

39.下压块,所述下压块滑动连接在所述通孔之内,其一端经所述通孔向所述输送通道方向伸出,其另一端突出所述护板上方且具有向下的弹性支撑,使得所述下压块保持向所述输送通道方向伸出。

40.与现有技术相比,本实用新型的有益效果在于:

41.本实用新型实施例提供一种连接器引脚自动插铆机,通过设置在输送通道旁侧设置有插铆机构以及压紧机构,从而对在输送通道之内的连接器主进行插铆长条状引脚,并将预装在连接器主体之上的片状引脚压紧在连接连接器主体之上,从而大大减少了在对连接器主体的加工过程中人工的参与程度,并且降低了操作员的劳动强度,提高生产的效率。

42.下面结合说明书附图和实施方式对本实用新型做进一步的说明。

附图说明

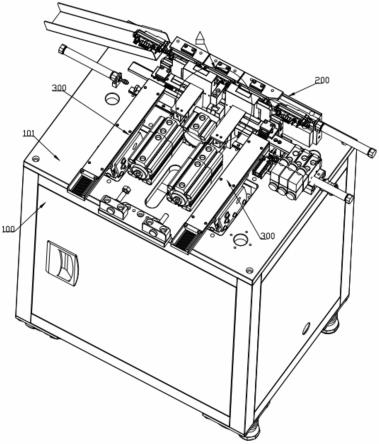

43.图1为本实用新型的结构示意图。

44.图2为图1中的a部放大图。

45.图3为本实用新型中所涉及的组装完成之后的连接器。

46.图4为本实用新型所涉及的待加工的连接器主体的结构示意图。

47.图5为本实用新型中输送装置的结构示意图。

48.图6为本实用新型中输送装置的爆炸结构示意图。

49.图7为本实用新型中插铆机构的结构示意图。

50.图8为本实用新型中插铆机构的爆炸结构示意图。

51.图9为本实用新型中插铆板的结构示意图。

52.图10为本实用新型中转运组件的结构示意图。

53.图11为本实用新型中升降单元的结构示意图。

54.图12为本实用新型中升降单元的爆炸结构示意图。

55.图13为本实用新型中插铆机构与卡点机构组装在一起的结构示意图。

56.图14为本实用新型中卡点机构的结构示意图。

57.图15为本实用新型中卡点机构的爆炸结构示意图。

具体实施方式

58.为了使本实用新型所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用于解释本实用新型,并不用于限定本实用新型。

59.需要说明,在本实用新型实施例中所有方向性指示(诸如上、下、左、右、前、后......),仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

60.另外,在本实用新型实施例中设置“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或者暗示其相对重要性或者隐含指明所指示的技术特征的数量。

61.本实用新型实施例提供的连接器引脚自动插铆机,用于对长条状引脚002的自动插铆加工,能够减少在生产过程中工人的参与程度,并且降低操作员的劳动强度,其中本实用新型实施例用于生产加工的连接器主体001为图4所示,在连接器主体001之上已经预先插铆有片状引脚003,用于提高生产效率,预先插铆的片状引脚003并未插铆牢靠,同时,还具有第一插铆位004和第二插铆位005,其均设置有用于插铆长条状引脚002的插铆孔006,其中第二插铆位005之上的插铆孔006为上下并列的两排。本实用新型实施例所提供的连机器引脚自动插铆机用于将片状引脚003压紧在连接器主体001之上,并且将长条状引脚002插铆在上述两个插铆位的插铆孔006之内。

62.如图1-2所示,机台100的顶面为水平的台面101,用于对连接器主体001进行加工的各个部件装设在台面101之上,包括有用于对连接器主体001进行输送的输送装置200、与输送装置200相互对应用于对位于其上的连接器主体001进行插铆长条状引脚002的插铆机构300、用于对片状引脚003进行压紧的压紧机构400;其中如图5所示,输送装置200包括有一个位于顶部开设有输送通道211的输送板210,连接器主体001受通在输送通道211之内,还包括有一个输送驱动装置220,如图5所示,输送驱动装置220装设在输送板210之上,用于推动位于输送通道211之内的连接器主体001沿输送通道211进行移动,从而完成对连接器主体001的输送工作,在本实用新型实施例中输送驱动装置220以气缸作为实施例;如图1所示,插铆机构300装设在台面101之上,并位于输送板210旁侧,插铆机构300为相互并排的两个,分别对连接器主体001之上的第一插铆位004与第二插铆位005进行插铆长条状引脚002,具体在说,两个结构相同的插铆机构300沿输送通道211的输送方向相互并排的设置,以便在连接器主体001在输送通道211之内输送的过程中,分别在与两个插铆机构300相对应的位置分别为两个插铆位进行插铆长条状引脚002;如图2所示,压紧机构400设置在插铆机构300的旁侧,在本实用新型实施例中其位于两个插铆机构300的中间位置,在连接器主体001输送至与压紧机构400相对应位置时,压紧装置对预装在连接器主体001之上的片状引脚003压紧,如图2所示,压紧机构400包括有一个压紧驱动装置410以及与其连接并在其驱动之下向输送板210方向往复移动的压紧头411,通过压紧头411将位于输送通道211之内的连接器主体001的片状引脚003进行压紧,使得片状引脚003能够稳定牢靠的装设在连接

器主体001之上,在本实用新型实施例中,压紧驱动装置410以气缸作为示例。

63.在使用过程中,连接器主体001经输送驱动装置220的推动在输送通道211移动,并且在传送至分别与两个插铆机构300、压紧机构400相对应的位置处使其停止,方便两个插铆机构300以及压紧机构400对其进行加工,具体来说,连接器主体001在输送驱动装置220的推动之下沿输送通道211之内进行输送,当连接器主体001之上的第一插铆位004于其中一个插铆机构300相对应位置处停止驱动,从而使得一个插铆机构300为第一插铆位004插铆长条状引脚002,相应的,连接器主体001在输送驱动装置220的推动之下移动至与另一个插铆机构300相对应的位置,具体来说是连接器主体001之上第二插铆位005与另一个插铆机构300相对应时,插铆机构300对连接器主体001之上第二插铆位005进行插铆长条状引脚002;相同的,压紧机构400用于对移动至与其相对应位置的连接器主体001之上的片状引脚003进行压紧,压紧驱动装置410将压紧头411朝向输送通道211方向进行移动,从而使得压紧头411将预装在连接器主体001之上的片状引脚003压紧至连接器主体001之上。

64.设置在输送通道211旁侧设置有插铆机构300以及压紧机构400,从而对在输送通道211之内的连接器主体001进行插铆长条状引脚002,并将预装在连接器主体001之上的片状引脚003压紧在连接连接器主体001之上,从而大大减少了在对连接器主体001的加工过程中人工的参与程度,并且降低了操作员的劳动强度,提高生产的效率。

65.本实用新型所涉及的插铆机构300用于对长条状引脚002插铆在连接器主体001之上,如图7-9所示,插铆机构300包括对长条状引脚002进行输送的上料组件310、将输送而来的长条状引脚002转运至插铆组件330的转运组件320、插铆组件330将长条状引脚002插铆在位于输送通道211之内的连接器主体001之上。如图7-9所示,上料组转具有一个直振式输送器311,并且在其上开设有多条相互并排的上料通道312。可以理解的是,输送通道211的相互间隔尺寸以及其数量与需要对其插铆加工的第一插铆位004或者第二插铆位005之上的插铆孔006相适配,同时,上料组件310还可以包括有与直振式输送器311相互连通的振动盘料仓,从而便于对长条状引脚002进行储存并且将其连续的对长条状引脚002向直振式输送器311进行输送;转运组件320位于上料通道312的端部,便于承接住经上料通道312传送过来的长条状引脚002,并将其向插铆组件330方向进行转运,如图7-8所示,转运组件320包括有滑动连接在台面101之上的转运板321以及驱动其朝向插铆组件330方向移动的转运驱动装置322,同时,转运板321之上成型有与上料通道312相对接的转运通道323,长条状引脚002在直振式送料器的传输之下向转运组装方向传送,从而转送至转运通道323之内,可以理解的是,为方便对长条状引脚002的转运,转运通道323的长度与长条状引脚002的长度相仿,使得每条转运通道323仅能容纳一条引脚,在本实施例专用转运驱动装置322以气缸作为示例;插铆组件330与上料组件310相互并排的设置在其旁侧,承接有转运板321转运过来的长条状引脚002并将其向位于输送通道211之内的连接器主体001方向进行推送,同时将其插铆在连接器主体001的第一插铆位004或者第二插铆位005之上,其包括有一个座体331,该座体331之上开设有与上料通道312相对应的插铆通道332,插铆通道332的一端与连接器主体001相对应,具体来说,在对本自动插铆机进行装配时,在连接器主体001输送至与插铆组件330相对应的位置处,座体331之上的插铆通道332的出口端位置与连接器主体001的第一插铆位004或者第二插铆位005的插铆孔006位置相对应;插铆通道332的另一端与被转运驱动装置322驱动过来的转运板321之上的转运通道323向对接,具体来说,在长条状引

脚002在直振式送料器的传送之下,经上料通道312向转运组件320方向移动,从而将其移动至转运通道323之内,随后转载有长条状引脚002的转运板321在转运驱动装置322的驱动之下向座体331方向进行移动,使得转运板321之上的转运通道323与座体331之上的插铆通道332相互对接,插铆组件330还包括有滑动连接在座体331之上的插铆板333以及驱动插铆板333朝向输送通道211方向移动的插铆驱动装置334,如图8-9所示,插铆板333盖合在座体331之上从而将相互连通的转运通道323和插铆通道332进行在顶部进行封闭,同时其下表面的前端位置成型有与插铆通道332相对应的凸块335,其该凸块335在插铆板333盖合在座体331之上时,凸块335探入插铆通道332之内,插铆板333在初始位置退出插铆通道332之内,在转运通道323与插铆通道332相互对接之上,插铆板333在插铆驱动装置334的驱动之下向输送通道211方向移动,从而凸块335将探入与插铆通道332相对接的转运通道323之内,并将位于其内的长条状引脚002向插铆通道332之内进行推送,并且继续向位于输送通道211之内的连接器主体001方向推送,进而将其插铆的连接器主体001的插铆孔006之内,完成长条状引脚002的插铆工作,在本实用新型实施例中,插铆驱动装置334以气缸作为示例。

66.在使用过程中,上料通道312将长条状引脚002沿其长度方向进行输送,同时,插铆通道332与上料通道312相互并排,从而方便长条状引脚002插铆在连接器主体001之上,转运组件320将位于上料通道312之内的引脚向插铆组件330之上进行转运,从而能够将引脚的输送和插铆工序连通起来,形成完整连续的加工过程,提高生产的效率。

67.在转运组件320之上还设置升降单元324。用来调整转运板321的高度位置,转运板321在与座体331对接之时,也就是插铆通道332与对接通道233相互对接的情况之下,当引脚在凸块335的作用之下向插铆通道332方向进行推送过程中,由于转运通道323与插铆通道332在相互连接的位置处具有一个明显的界限,从而会影响长条状引脚002向插铆通道332的过度,此时,将转运板321向上升起,使得转运通道323与插铆通道332具有一个高度差,从而在将长条状引脚002向插铆通道332方向进行推动的过程中,其界限不会对引脚的过度造成干涉。可以理解的是,只需将转运通道323的高度升高较小的尺寸即可避免界限对引脚在向插铆通道332之内的干涉。如图10-12所示,升降单元324包括有一个位于转运板321下方的底座3241,其底座3241之上沿竖直方向滑动连接有升降柱3242,升降柱3242的顶部位置与转运板321相互连接,还具有升降驱动装置3243,该升降驱动装置3243与升降柱3242连接,从而驱动升降柱3242上升或者下降,进而调整转运板321的高度位置,从而使得在将长条状引脚002在转运通道323之内向插铆通道332推送的过程中不会由于其构成的界限进行阻挡,影响长条状引脚002的输送。

68.如图11-12所示,升降驱动装置3243包括有一个驱动杆3244,该驱动杆3244水平方向滑动连接在底座3241之上位于升降柱3242的下方,并且驱动杆3244与升降柱3242的接触面为倾斜的表面;还具有一个与驱动杆3244连接的驱动气缸3246,从而带动驱动杆3244沿底座3241之上往复移动,通过相互接的倾斜表面3245该调整升降柱3242的升起或者下降,如图12所示,在本实施例中,驱动杆3244之上开设有一滑槽,该滑槽中心线呈倾斜的设置,从而使得滑槽的内壁为倾斜表面3245,升降柱3242之上装设有一与滑槽构成滑动副的滑块,在驱动杆3244往复移动的过程中,滑动在滑槽之内移动,并且升降柱3242在倾斜的表面作用之下升起或者下降。升降柱3242的升降动作,与滑槽中心线倾斜的角度以及驱动杆

3244的移动行程有关,当滑槽中心线倾斜角度越小之时,驱动杆3244在移动单位的行程之时,升降柱3242升起的高度越小,并且,其升降的速度越慢。采用上述的结构,能够使得转运板321在上升的过程中上升的尺寸较小,从而使得转运通道323与插铆通道332的尺寸高度差较小,这样既能使得转运通道323与插铆通道332之间的界限不会影响引脚的传送,也不会对位于其上方的插铆板333造成干涉。

69.在本实施例中,在台面101之上还设置有两个分别与插铆机构300向对应的卡点机构500,卡点机构500用于对长条状引脚002的本体之上进行挤压出凸点。从而在将其插铆的连接器本体之上时,由于凸点的愿意,使得更加稳固的连接在连接器主体001之上。如图13-15所示,卡点机构500包括有装设在台面101之上的基座510,其上开设有用于长条状引脚002向输送通道211方向伸出的对接孔511,位于对接孔511的上方以及下方分别设置有沿竖直方向与基座510滑动连接的上卡板512、下卡板513,还包括有分别与上卡板512、下卡板513连接的卡点驱动组件520,用于驱动上卡板512与下卡板513相向移动,使得在两个卡在相对移动之时,将位于对接孔511之内的长条状引脚002进行挤压,使得其表面产生凸点。

70.如图15所示,上卡板512与下卡板513的侧面之上均固定安装有一柱体(图中未示出),卡点驱动组件520包括有滑动连接在基座510之上的对接板521,对接板521的滑动方向与上卡板512、下卡板513的滑动方向垂直,对接板521之上具有分别有上卡板512、下卡板513相对应的上臂522和下臂523,并且该上臂522和下臂523之上均开设有分别与柱体(图中未示出)相对应并将其套装在其内的对接滑槽524,该对接滑槽524的中心线呈倾斜状态,从而使得对接滑槽524的侧壁为倾斜的状态,如图15所示,分别位于上臂522和下臂523之上对接滑槽524的倾斜方向相反;卡点驱动组件520还包括有与对接板521连接并驱动对接板521沿基座510往复滑动的卡点驱动装装置,其装设在机台100台面101之上,在本实施例中,卡点驱动装置525以气缸作为示例。在使用的过程中,如图15所示,卡点驱动装置525驱动对接板521沿基座510滑动,在滑动的过程中,上臂522和下臂523之上的对接滑槽524将驱动位于其内的柱体(图中未示出)沿其倾斜的表面进行移动,从而使得上卡板512以及下卡板513相对的移动或者相背的移动,在相对移动的中,将位于对接孔511之内的长条状引脚002进行挤压使其在挤压出产生变形,位于引脚的两侧形成向外的凸点,以便于在将其插铆的连接器主体001之上时,通过凸点卡紧在连接器主体001之上,使得相互连接较为牢靠。

71.在本实施例中,如图3所示,连接器主体001的第二插铆位005之上其插铆孔006为上下两排,由于插铆孔006具有高度差,从而在对该位置进行插铆引脚之时,需要对其高度位置进行调整,在本实施例中,通过在输送板210之上设置有高度调节结构,以实现与任意一个插铆机构300相对应位置处的连接器主体001的高度位置,以便对不同高度的插铆孔006进行插铆引脚。

72.如图5-6所示,高度调节结构通过以下方式实现:输送板210之上与任意一个插铆机构300向对应位置处开设有一向下凹陷的容纳槽,其容纳槽之内装设有活动板232,且活动板232之上设置有与输送通道211向对接的的对接通道233,对接通道233的两端分别与容纳槽两侧的输送通道211对接,使得能够构成完成的用于对连接器主体001进行输送的通道;在活动板下方设置有推动块234,该推动块234沿竖直方向滑动连接在输送板210只是那个,并且其顶部与活动板相互连接;用于驱动推动块234沿输送板210竖直方向往复移动的高度调节驱动装置设置在推动块234的下方,并固定安装在机台100之上,从而在推动块234

的带动之下使得活动板能够上下方向往复移动,调整位于活动板之上连接器主体001的高度位置,从而能够与其相对应的插铆通道332的高度位置相对应。在本实施例中在收容槽231的地步位置开设有一竖直方向的导向孔235,推动块234滑动连接在导向孔235之内,在高度调节驱动装置的驱动之下沿导向孔235仿佛移动,从而带动活动板往复移动,其中高度调节驱动装置以气缸作为示例。

73.与实施例中,如图5-6所示,在输送板210之上沿其长度方向还设置有多个相互并排的减速组件240,该减速组件240位于输送通道211的上方,用于为沿输送通道211之内输送的连接器主体001进行减速,使得传送的较为稳固,在停止将其输送的情况之下能够稳固牢靠的停止。减速组件240包括有装设在输送板210顶部的护板241,且护板241将输送通道211的上方进行遮挡,该护板241之上开设有一向下的通孔242,同时,在通孔242志乃装设有一下压块243,下压块243的一端将通孔242向输送通道211方向伸出,其另一端设置有向下的弹性支撑,使得其保持向输送通道211方向伸出,从而使得在输送通道211之内进行输送的连接器主体001收到下压板的压力,其在传送的过程中移动的较为稳定,并且在停止推动连接器主体001之时,在下压板的压力之下,连接器主体001立即响应,停止移动,从而使得连接器主体001所停止的位置准确。在本实施例中,在护板241之上还设有与下压块243相对应的顶板245,且位于下压块243上方,且顶板245与下压块243之上设置有压缩弹簧,从而对下压板提供向下持续的压力。便于下压块243保持向输送通道211方向伸出。在本实施例中,为便于多个连接器主体001在输送通道211之内进行输送的过程中,能够依次通过多个下压块243,下压块243下端迎向连接器主体001的棱角处为过渡斜面,从而方便连接器主体001能够进入下压块243的下方。

74.对于本领域的技术人员来说,可根据本实用新型所揭示的结构和原理获得其它各种相应的改变以及变形,而所有的这些改变以及变形都属于本实用新型的保护范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1