一种直连式铅酸电池的制作方法

1.本实用新型涉及到一种电池领域,具体涉及到一种直连式铅酸电池。

背景技术:

2.铅酸电池在实际使用过程中,一般需要多个组合安装于设备内部,从而提高电压,目前,多个铅酸电池之间会用导电连接带进行直连式连接,在铅酸电池在使用过程中铅酸电池容易发生相对位移,进而导致导电连接带与正负极柱发生脱离。

3.现有技术中,申请号为cn202122884272.0,发明名称为《一种直连式防溢液型铅酸电池》中记载有“包括基础组件,所述基础组件包括铅酸电池本体,所述铅酸电池本体的顶部设置有密封盖,所述密封盖顶端两边角处安装有正负转接片;连接组件,所述连接组件包括分别对称设置在铅酸电池本体顶部和底部左右侧的连接座,且连接座远离铅酸电池本体中心的一端开设有竖截面呈t形的t形槽口,所述t形槽口的前后端分别活动贯穿连接座的前后侧;保护组件,所述铅酸电池本体的外壁设置有保护组件。”该专利记载的技术方案中,固定在电池上的盖板能够起到防溢液的作用,但是,连接座分别设置在铅酸电池本体顶部和底部的左右两侧,相邻两电池进行连接时,相邻两组铅酸电池本体对接时,相邻两组连接座之间的t形槽口形成工字形槽口,t形槽口的前后端分别活动贯穿连接座的前后侧,便于插入工形件使得两组铅酸电池本体连接在一起。由于连接座需要设置在电池本体的左右两侧,电池在生产过程中,需要对电池壳的模具进行调整,或者时将连接座后续固定粘接在电池上,无论是那种生产方法,其生产成本势必增加。该专利中记载的技术方案中,保护组件与电池的连接比较麻烦,不方便进行快速组装。

技术实现要素:

4.本实用新型所要解决的技术问题在于一种能够与现有的电池本体进行有效的匹配,无需对原先的电池生产线进行改动,电池本体连接方便,能够实现快速组装,电池本体连接后能够防止电池本体发生相对位移,能够防止与电池本体的极柱连接的导电连接带与极柱脱离的直连式铅酸电池。为了实现上述目的,本实用新型提供的技术方案是:

5.一种直连式铅酸电池,包括电池本体,电池本体上端粘接固定有盖板,其特征在于,盖板上设置有与电池本体的极柱进行配合定位装置,盖板一端固定有凸条,凸条上开设有卡槽,与凸条相对的盖板一端上开设有凹槽,凹槽的槽底固定有插条,盖板的两侧均开设有边槽,边槽的槽底上固定有卡爪。

6.还包括托板,托板上端开设有下槽,托板上固定有与边槽对应的立板,立板上端固定有弹性的勾爪,勾爪上端开设有插槽。

7.相邻两电池本体的下端插接在底板的下槽内,相邻两盖板通过插条和卡槽的插接配合进行连接,勾爪位于边槽内,卡爪贯穿插槽。

8.具体的,所述定位装置包括开设在盖板上并与电池本体的极柱对应的豁口,电池本体的极柱贯穿豁口,豁口内固定有定位板,定位板的端部开设有弧形槽,电池本体的极柱

朝向定位板的部分卡接在弧形槽内。

9.具体的,所述盖板下端开设有矩形的上槽,盖板上开设有与上槽连通的排气孔,上槽外侧的盖板下端开设有回形槽。

10.具体的,所述卡爪朝向立板的端面为导向斜面,导向斜面上端向电池本体中心方向倾斜。

11.具体的,所述凸条和插条的上端与盖板上端平齐。

12.与现有技术相比,本实用新型的有益效果为:

13.本实用新型,在对电池本体进行连接前,只需要将盖板通过粘胶固定粘接在电池本体上端,无需对电池本体进行其他的加工,能够与常规的电池本体进行有效的适配;盖板粘接在电池本体上端的过程中,方便定位;电池本体连接的过程中,能够方便进行快速连接,能够提高电池本体连接的效率;多个电池本体进行连接后,稳定性能好。

附图说明

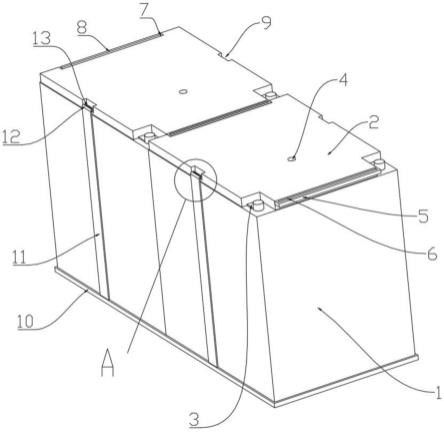

14.图1为本实用新型的三维视图。

15.图2为图1中a区域的放大图。

16.图3为本实用新型的俯视图。

17.图4为本实用新型的正视图。

18.图5为盖板的三维视图。

19.图6为盖板的仰视图。

20.图7为盖板的俯视图。

21.图8为托板的三维视图。

22.附图中的零部件名称为:

23.1电池本体2盖板3定位板4排气孔5凸条6卡槽7凹槽8插条

24.9边槽10托板11立板12勾爪13卡爪14回形槽15上槽

25.16弧形槽17插槽18下槽。

具体实施方式

26.在对电池本体1进行连接前,只需要将盖板2通过粘胶固定粘接在电池本体1上端,无需对电池本体进行其他的加工,能够与常规的电池本体1进行有效的适配。盖板2粘接在电池本体1上端的过程中,方便定位。电池本体1连接的过程中,能够方便进行快速连接。

27.如图1、图5、图6和图7所示,一种直连式铅酸电池,包括电池本体1,电池本体1上端粘接固定有盖板2。盖板2上设置有与电池本体1的极柱进行配合定位装置,所述定位装置包括开设在盖板2上并与电池本体1的极柱对应的豁口,电池本体1的极柱贯穿豁口,豁口内固定有定位板3,定位板3的端部开设有弧形槽16,电池本体1的极柱朝向定位板3的部分卡接在弧形槽16内。在对盖板2进行粘接的过程中,使得极柱部分位于其一侧的定位板3的弧形槽16内。此时,方便在粘接盖板2的过程中将盖板2定位粘接在电池本体1。

28.盖板2一端固定有凸条5,凸条5上开设有卡槽6。与凸条5相对的盖板2一端上开设有凹槽7,凹槽7的槽底固定有插条8,所述凸条5和插条8的上端与盖板2上端平齐。盖板2的两侧均开设有边槽9,边槽9的槽底上固定有卡爪13。所述卡爪13朝向立板11的端面为导向

斜面,导向斜面上端向电池本体1中心方向倾斜。

29.所述盖板2下端开设有矩形的上槽15,盖板2上开设有与上槽15连通的排气孔4,电池本体1在充电过程中,从电池本体1的气孔排出的气体可以通过排气孔4排出,在盖板2粘接固定在电池本体1上端后,能够防止电池本体1的气孔被堵塞。上槽15外侧的盖板2下端开设有回形槽14,将盖板2与电池本体1上端通过粘胶进行粘贴的过程中,可将粘胶涂敷在回形槽14内,回形槽14能够进行储胶,从而提高了盖板2与电池本体1粘接效果。

30.如图1、图2、图3、图4和图8所示,还包括托板10,托板10上端开设有下槽18,托板10上固定有与边槽9对应的立板11,立板11上端固定有弹性的勾爪12,勾爪12上端开设有插槽17。相邻两电池本体1的下端插接在底板的下槽18内,相邻两盖板2通过插条8和卡槽6的插接配合进行连接,勾爪12位于边槽9内,卡爪13贯穿插槽17。可根据电池本体1的个数选择不同长度的托板10,电池本体1下端插接在托板10上的下槽18内后,能够防止电池本体1下端相对远离而发生位移。

31.在对电池本体1进行连接前,首先将盖板2粘接固定在电池本体1上端,粘接盖板2时,将胶液打在回形槽14内,然后使得电池本体1的极柱部分位于定位板3上的弧形槽16内,此时,在定位板3的弧形槽16与电池本体1的极柱的配合作用下,盖板2能够定位,从而方便对盖板2进行定位粘接。盖板2粘接完成后,对电池本体1进行连接,根据电池本体1的数量选择不同长度的托板10,先将电池本体1上端的盖板2进行连接,相邻两电池本体1的盖板2进行连接时,使得两盖板2上下交错,并使得相邻两电池本体1紧抵接触,然后使得两电池本体1和盖板2运动,从而使得两盖板2上端平齐,当两盖板2上端平齐后,盖板2上的插条8插接在另一个盖板2上的凸条5的插槽17内,与插条8插接配合的凸条5位于凹槽7内。然后将电池本体1下端插接在托板10的下槽18内,电池本体1下端插接在托板10上的下槽18内后,能够防止电池本体1下端相对远离而发生位移,电池本体1下端插接在托板10的下槽18内后,勾爪12部分位于边槽9内,且勾爪12的自由端与卡爪13的导向斜面接触,然后向边槽9内按压勾爪12,在导向斜面的导向作用下,勾爪12会向上方形变,当勾爪12上的插槽17与卡爪13对应后,勾爪12还原,且卡爪13插接在插槽17内,此时,托板10与盖板2实现连接,能够防止电池本体1与托板10分离,电池本体1被稳定连接在一起。相邻两盖板2的连接能够防止多个电池本体1上端分离,多个电池本体1下端插接在托板10的下槽18内后能够防止多个电池本体1下端分离,在立板11、勾爪12和卡爪13的连接作用下,能够使得盖板2、电池本体1和托板10连接成一体,能够有效防止电池本体1相互发生位移而导致直连的导电连接带与电池本体1的极柱分离而影响正常使用。

32.电池本体1连接的过程中,能够方便进行快速连接,能够提高电池本体1连接的效率。多个电池本体1进行连接后,稳定性能好。

33.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1