一种电池箱体上盖及电池包的制作方法

本技术属于动力电池,特别涉及一种电池箱体上盖及电池包。

背景技术:

1、汽车低压启动电源箱盖组件一般由防爆阀、箱体上盖、密封圈、通讯线、通讯接口组成,在pack装配线会有很多个装配工步,不仅会对自动化设备的设计制造增加困难、增加线体投入成本,同时会降低自动化设备生产速率。且传统设计塑胶件与金属件套憋在气密性方面稳定性较差。

技术实现思路

1、本实用新型的目的在于:针对现有技术存在的现有技术的电池箱盖因各部件繁多,导致装配效率较低的技术问题,提供一种电池箱体上盖,还提供了一种电池包。

2、为了实现上述目的,本实用新型采用的技术方案为:

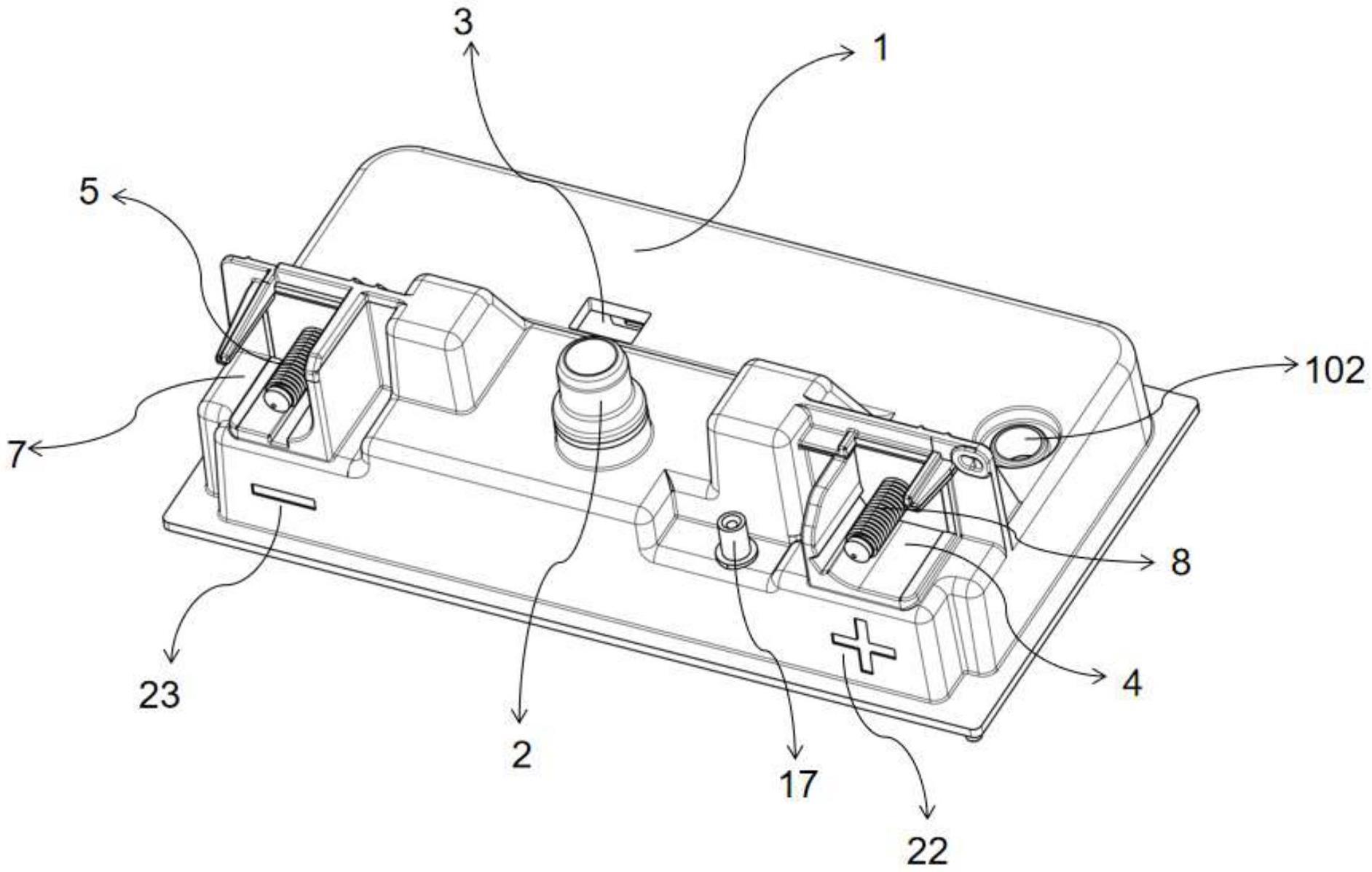

3、一种电池箱体上盖,包括上盖本体,所述上盖本体包括外顶盖和内顶盖两个部分,所述上盖本体设置有外凸的集成组件部,所述集成组件部包括用于与外部连接的极柱安装部以及防爆阀体,还包括用于连接bms线路板的通讯连接口。

4、本实用新型提供了一种高集成度的箱体上盖,其中,上盖设计成外凸的形式用于在盖体下部进行多个组件的集成,考虑到电池在生产线进行装配中因各部件繁多,导致装配效率较低,因此,设计出将多个组件在箱体上盖进行集成,然后和箱体的电芯进行装配的方式,最大化的优化集成组件的排布,最大化的压缩了电池产品的体积,在装配包装生产线上的装配效率也得到了较大的提升。

5、作为本实用新型的优选方案,所述极柱安装部包括极柱安装槽,所述极柱安装槽设置于所述外顶盖表面,极柱水平设置于所述极柱安装槽中,位于所述内顶盖对应位置上设置有汇流排,所述汇流排与所述极柱压铆连接。

6、具体的,所述极柱安装部包括正极柱安装部和负极柱安装部。所述正极柱安装部包括正极柱安装槽,所述正极柱安装槽设置于所述外顶盖表面,第一正极柱水平设置于所述正极柱安装槽中,位于所述内顶盖对应位置上设置有正极汇流排,所述正极汇流排与所述第一正极柱压铆连接;所述负极柱安装部包括负极柱安装槽,所述负极柱安装槽设置于所述外顶盖表面,第一负极柱水平设置于所述负极柱安装槽中,位于所述内顶盖对应位置上设置有负极汇流排,所述负极汇流排与所述第一负极柱压铆连接。

7、作为本实用新型的优选方案,所述正极柱安装槽包括第一挡板和第二挡板,所述第一挡板与所述第二挡板分别竖直设置于所述外顶盖表面,所述第一挡板垂直于所述第一正极柱设置,所述第二挡板平行于所述第一正极柱设置。

8、作为本实用新型的优选方案,所述负极柱安装槽包括第三挡板和第四挡板,所述第三挡板和所述第四挡板分别竖直设置于所述外顶盖表面,所述第三挡板垂直于所述第一负极柱设置,所述第四挡板平行于所述第一负极柱设置。

9、作为本实用新型的优选方案,所述正极柱安装槽中设置有至少一条正极防呆限位槽,所述正极防呆限位槽设置于所述第一正极柱下部或侧部,所述正极防呆限位槽平行于所述第一正极柱设置;所述负极柱安装槽中设置有至少一条负极防呆限位槽,所述负极防呆限位槽设置于所述第一负极柱下部或侧部,所述负极防呆限位槽平行于所述第一负极柱设置。上述防呆结构可避免装车过程的正负极连接出错。

10、作为本实用新型的优选方案,所述正极柱安装槽中设置有正极防转机构,所述正极防转机构设置于第一挡板上,所述负极柱安装槽中设置有负极防转机构,所述负极防转机构设置于第三挡板上。防转机构在汇流排与对手件连接时,可有效的保护负极防呆限位槽、正极防呆限位槽的损伤。

11、作为本实用新型的优选方案,所述正极汇流排上还设置有第二正极柱,所述负极汇流排上还设置有第二负极柱,所述第二正极柱、所述第二负极柱分别设置于内顶盖一侧。

12、作为本实用新型的优选方案,所述正极汇流排包括相互垂直设置的第一折弯部和第二折弯部,所述第一正极柱竖直设置于所述第一折弯部,所述第二正极柱竖直设置于所述第二折弯部;所述负极汇流排包括相互垂直设置的第三折弯部和第四折弯部,所述第一负极柱竖直设置于所述第三折弯部,所述第二负极柱竖直设置于所述第四折弯部。

13、作为本实用新型的优选方案,所述第二折弯部、所述第四折弯部上分别设置有至少一个嵌件定位孔,所述嵌件定位孔用于所述正极汇流排或所述负极汇流排在内顶盖内的准确定位安装。

14、作为本实用新型的优选方案,所述正极汇流排、所述负极汇流排分别与所述内顶盖通过注塑一体成型,所述正极汇流排、所述负极汇流排分别与所述内顶盖连接的位置通过灌胶密封。汇流排与内顶盖之间通过注塑成型进行连接的方式结合灌胶使电池箱体上盖的气密性更加可靠,通过该工艺完成的电池箱体上盖的气密性也比较稳定。

15、作为本实用新型的优选方案,所述外顶盖还设置有至少一个极柱保护盖安装轴,用于安装极柱保护盖,通过自攻螺丝压紧固定,还包括至少一个卡扣安装孔,卡扣安装孔设置于所述第一挡板上。卡扣安装孔用于限制极柱保护盖的旋转。

16、作为本实用新型的优选方案,所述内顶盖一侧,与所述防爆阀体对应的位置处设置有防爆膜,所述防爆膜焊接于所述内顶盖上。防爆阀体实现与外部连接,防爆膜焊接在箱体上盖塑胶本体上,从而实现爆破、透气的功能。

17、作为本实用新型的优选方案,所述通讯连接口从所述内顶盖向外顶盖的方向上,开口内径由小到大变化。通讯连接口由下向上收窄,配合bms插座自身拔模角度,降低了装配难度。

18、作为本实用新型的优选方案,所述通讯连接口在所述内顶盖一侧设置有用于与bms插座机械配合的bms插座卡槽,所述bms插座卡槽包括两个,两个所述bms插座卡槽相对设置于所述通讯连接口边缘处。

19、作为本实用新型的优选方案,在所述内顶盖一侧,沿所述通讯连接口内沿周向设置有一圈密封胶槽。所述密封胶槽用于灌胶密封。灌胶密封的方式用于进一步的加强电池箱体上盖与连接件之间的气密性。

20、作为本实用新型的优选方案,所述上盖本体上设置有密封塞安装槽。该工艺孔用于实现箱盖与模组之间的螺丝锁付。

21、作为本实用新型的优选方案,所述上盖本体下缘周向设置有密封骨位,所述密封骨位用于与箱体紧密配合。

22、作为本实用新型的优选方案,所述密封骨位与上盖本体外缘之间的区域设置有至少两个定位销,所述定位销用于导向箱盖与箱体正确的配合。

23、作为本实用新型的优选方案,所述内顶盖中设置有骨位组件,所述骨位组件包括若干竖直设置的第一加强筋条,若干所述第一加强筋条在内顶盖侧壁上间隔设置,所述内顶盖底部设置有纵横交错设置的第二加强筋条。骨位组件配合箱体实现电池包的整体密封。骨位的均匀分布,保证箱盖整体强度的同时,改善了密封面的平面度。

24、作为本实用新型的优选方案,所述外顶盖的侧壁上分别设置有正极标识和负极标识,用于区分正负极位置。

25、作为本实用新型的优选方案,所述上盖本体结构通过注塑一体成型。

26、一种电池包,包括上述的电池箱体上盖。该电池包通过采用高集成度的箱体上盖,在从电池模组到电池包的装配过程中,因较大一部分零部件已经提前与箱体上盖进行了集成,因此,在此过程中,极大的提高了装配效率,缩短了装配时间,同时,整体电池包内部零件布置合理,空间利用率较高,结构紧凑,体积较小。通过对汇流排与内顶盖之间通过注塑成型进行连接的方式结合灌胶使电池箱体上盖的气密性更加可靠,通过该工艺完成的电池箱体上盖的气密性也比较稳定。电池性能有了较大的提升。

27、综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

28、1、本实用新型提供了一种高集成度的箱体上盖,其中,上盖设计成外凸的形式用于在盖体下部进行多个组件的集成,考虑到电池在生产线进行装配中因各部件繁多,导致装配效率较低,因此,设计出将多个组件在箱体上盖进行集成,然后和箱体的电芯进行装配的方式,较大程度的优化集成组件的排布,最大化的压缩了电池产品的体积,在装配包装生产线上的装配效率也得到了较大的提升。

29、2、本实用新型的技术方案中,通过对汇流排与内顶盖之间通过注塑成型进行连接的方式结合灌胶使电池箱体上盖的气密性更加可靠,通过该工艺完成的电池箱体上盖的气密性也比较稳定。

30、3、本实用新型的箱体上盖结构中正负极柱分别对应专属安装槽,保护了正负极柱的安全性。防爆阀体实现与外部连接,防爆膜焊接在箱体上盖塑胶本体上,从而实现爆破、透气的功能。

31、4、本实用新型的箱体内顶盖的密封骨位设计与箱体机械配合更加牢固;内顶盖的骨位组件配合箱体实现电池包的整体密封。骨位的均匀分布,保证箱盖整体强度的同时,改善了密封面的平面度。

- 还没有人留言评论。精彩留言会获得点赞!