胶囊式环形高倍率电池的制作方法

本技术属于电池,涉及高倍率电池,具体涉及胶囊式环形高倍率电池。

背景技术:

1、锂离子电池因其具有高电压、高比能量、长寿命、环保无污染等优点已被广泛应用于3c、储能和动力电池领域,随着新能源产业的发展,对锂离子电池的要求也越来越高;当前以hev、phev为代表的动力电池的研制也逐渐成为高功率锂离子电池的研究热点。全极耳圆柱型电池具有能量密度高、安全性好等优点,得到了广泛研究,全极耳圆柱型电池因正负极耳一般设置在卷芯两侧,极耳通过汇流盘与外部端子连接。受极柱结构限制,现有方案汇流盘与极柱的连接面积较小,导致过流能力较低;另一方面,现有方案卷芯极耳与外部端子之间存在较大空隙,不利于大倍率下热量的传导和散出,从而限制了电池的倍率性能。

2、目前,随着对圆柱电池倍率性能要求的提高,现有的极耳形式或结构形式难以满足大电流传导和快速导热散热的需求,需要对其结构进行优化。当前极耳通过汇流盘或连接件与外部端子连接,结构复杂,受极柱或封口结构限制,现有方案汇流盘或连接件与外部端子的连接面积较小,导致过流能力较低;随着圆柱尺寸和容量的增加,电芯大倍率充放电时的产热量增大,现有的结构形式难以满足快速导热散热的需求,需要对其结构进行优化。另一方面,卷芯极耳与外部端子之间存在空隙,不利于大倍率下热量的导出和散发,从而限制了电池的倍率性能。现有技术方案电芯零部件较多,导致连接点多、电子传导路径长、电阻大,大电流工况下的发热量大等问题,且现有技术方案卷芯两端或一端与盖板或壳体中间有存在较大间隙,不利于热量的传导以及电芯的散热。

技术实现思路

1、针对现有技术中存在的上述不足之处,本实用新型提供了胶囊式环形高倍率电池,用以解决现有技术过流能力较低、不利于热量的传导以及电芯的散热等问题。

2、为了解决上述技术问题,本实用新型采用了如下技术方案:公开了胶囊式环形高倍率电池,包括壳体组件,壳体组件包括上壳体,上壳体通过壳体连接件连接下壳体,壳体组件内部紧贴内壁设有电芯,电芯的中轴线处设有中心筒组件;中心筒组件包括上中心筒,上中心筒包括上主体部,上主体部一端的圆周处设有挡边,上主体部的另一端设有上连接部,上连接部上设有绝缘密封圈,绝缘密封圈的外圈表面安装下中心筒,下中心筒包括下主体部,下主体部一端设有下连接部,下连接部内圈紧贴绝缘密封圈外圈。中心筒组件的设置使结构稳定,电芯在使用过程中不会向内收缩,能够延长寿命,还能够提高电芯的散热面积,进而提高电芯的散热能力,降低电芯大倍率充放电时的升温速率,提高电芯的大倍率充放电能力,中心筒组件内部还可以设置温控管道,能够实现对电芯的强制冷却或加热,实现对电芯的温度控制。

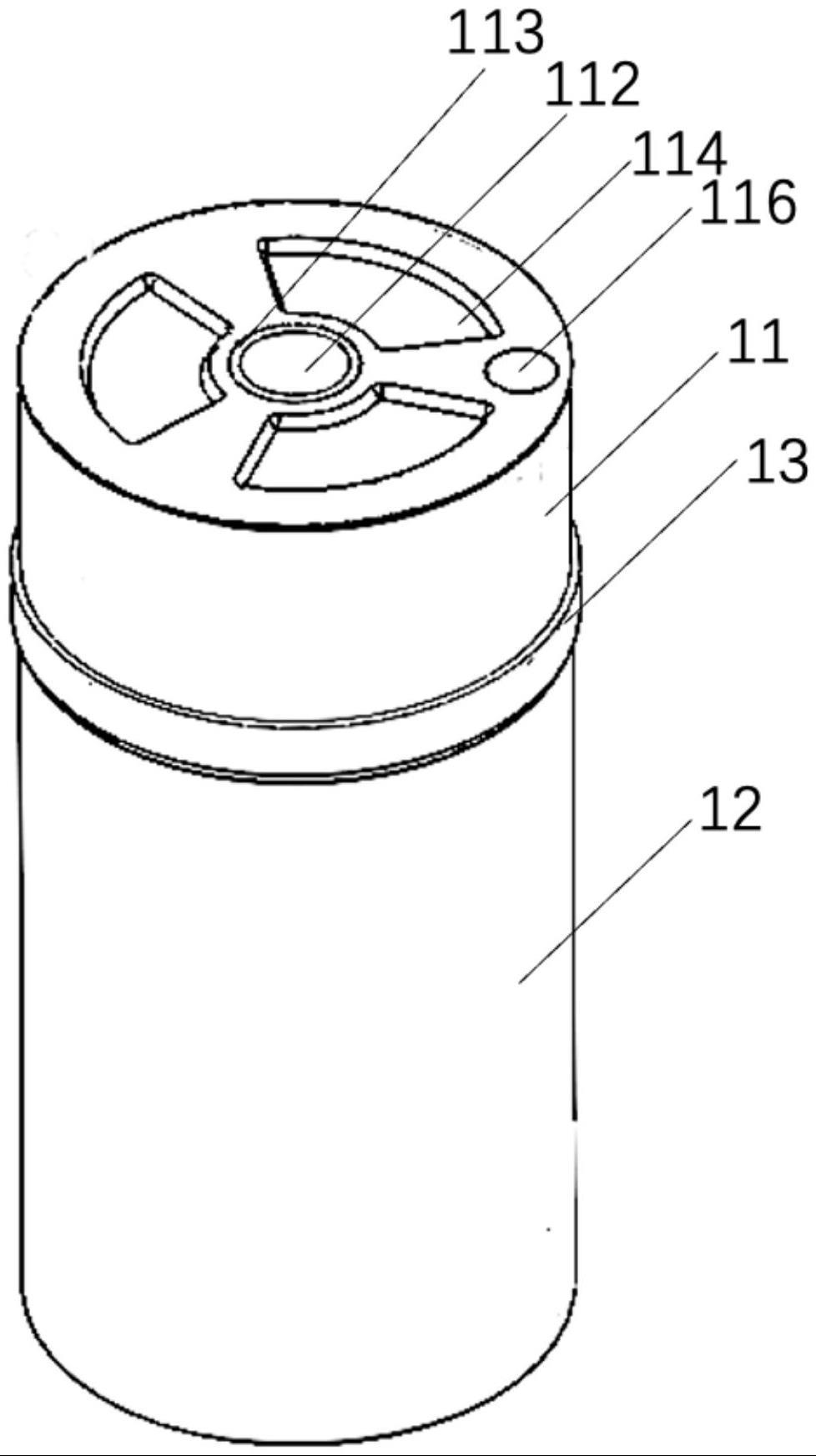

3、上壳体靠近下壳体的一端设有容纳槽,上壳体的端面中心处设有上壳中心孔,上壳中心孔的周围一圈设有凸台,上壳中心孔周围设有上壳焊接部,上壳焊接部外圈设有注液孔。上壳中心孔能够安装中心筒组件,同时凸台的设置能够与上中心筒的挡边焊接为一体结构。

4、实施例1,上壳焊接部围绕上壳中心孔均布设置,上壳焊接部设置为三个扇形凹陷结构,扇形凹陷结构之间设有加强区。上壳焊接部的设置能够保证与电芯焊接为一体结构,可使上壳焊接部与电芯极耳更好贴合,提高焊接效果,加强区的设置能够提高上壳体的机械强度,提高电芯抗外力破坏的能力,上壳端面上除上壳焊接部和上壳中心孔以外的其他部分都可以作为电极端子与外部电路连接。

5、实施例2,上壳焊接部设置为环形凹陷结构,环形凹陷结构与上壳中心孔之间设有加强区。上壳焊接部的设置能够保证与电芯焊接为一体结构,可使上壳焊接部与电芯极耳更好贴合,提高焊接效果,加强区的设置能够提高上壳体的机械强度,提高电芯抗外力破坏的能力,上壳端面上除上壳焊接部和上壳中心孔以外的其他部分都可以作为电极端子与外部电路连接。

6、实施例3,下壳体的端面中心处设有下壳中心孔,下壳中心孔周围均布设置下壳焊接部,下壳焊接部设置为三个扇形凹陷结构,扇形凹陷结构之间设有加强区。下壳焊接部的设置能够保证与电芯焊接为一体结构,可使上壳焊接部与电芯极耳更好贴合,提高焊接效果,加强区的设置能够提高上壳体的机械强度,提高电芯抗外力破坏的能力,下壳端面上除下壳焊接部和下壳中心孔以外的其他部分都可以作为电极端子与外部电路连接。

7、实施例4,下壳体的端面中心处设有下壳中心孔,下壳中心孔周围设有下壳焊接部,下壳焊接部设置为环形凹陷结构,环形凹陷结构与上壳中心孔之间设有加强区。下壳焊接部的设置能够保证与电芯焊接为一体结构,可使上壳焊接部与电芯极耳更好贴合,提高焊接效果,加强区的设置能够提高上壳体的机械强度,提高电芯抗外力破坏的能力,下壳端面上除下壳焊接部和下壳中心孔以外的其他部分都可以作为电极端子与外部电路连接。

8、实施例1、实施例2、实施例3和实施例4的区别在于:上壳焊接部的结构可为三个扇形凹陷结构或环形凹陷结构,下壳焊接部的结构可为三个扇形凹陷结构或环形凹陷结构。

9、进一步的,壳体连接件包括连接凹部,连接凹部紧贴设有连接凸部,连接凹部外圈表面紧贴容纳槽的内圈表面,连接凸部内圈表面紧贴下壳体外圈表面,连接凹部和连接凸部为空心圆柱体结构,连接凹部直径小于连接凸部,连接凹部外圈设有第一热熔胶圈,第一热熔胶圈紧贴容纳槽内侧,第一热熔胶圈紧贴设有第二热熔胶圈,第二热熔胶包括胶圈主体部,胶圈主体部紧贴容纳槽的内圈,主体部一端垂直设有胶圈绝缘部,胶圈绝缘部紧贴容纳槽的上表面。上壳体和下壳体仅需壳体连接件通过第一热熔胶圈和第二热熔胶圈就可安装在一起,结构简单方便,只需对安装好后的第一热熔胶圈和第二热熔胶圈进行适当加热,即可安装完成。

10、进一步的上壳端面上的焊接部内表面与电芯极耳焊接为一体结构,下壳端面上的下壳焊接部内表面与电芯极耳焊接为一体结构。上壳端面上设有的上壳焊接部直接与电芯极耳焊接为一体结构,下壳端面上的下壳焊接部直接与电芯极耳焊接为一体结构,缩短了电芯与上壳端面和下壳度那面的距离,使间隙变小,有利于散热。

11、进一步的,上壳中心孔内圈设有密封钉,密封钉与挡边内圈接触的一侧设有斜角结构,密封钉焊接在上壳中心孔内圈。斜角结构更方便焊接,密封钉能够将整体结构密封。

12、进一步的,上中心筒、下中心筒、上壳体和下壳体采用铝或不锈钢或镀镍钢材质;绝缘密封圈、第一热熔胶圈和第二热熔胶圈为聚丙烯材质或改性聚氨酯材质。绝缘密封圈、第一热熔胶圈和第二热熔胶圈可在一定170-220℃下融化,将结构粘接在一起。

13、本实用新型与现有技术相比,具有如下有益效果:

14、1、本实用新型采用了中心筒组件并且将上壳体和下壳体分开,可提高电芯的散热面积,进而提高电芯的散热能力,降低电芯大倍率充放电时的温升,从而提高电芯的大倍率充放电能力;此外,电芯中心孔处还可设置温控管道,从而实现对电芯的强制冷却或加热,实现对电芯或电池系统的温度控制。

15、2、本实用新型的结构可避免卷芯在使用过程中因极片膨胀引起的中心孔塌陷问题,提高电芯的使用寿命,简化了电芯两端电极与外接端子连接结构,缩小空腔体积,使电极端面与外壳紧密接触,缩短散热路径、提高散热能力,从而提高电芯大倍率充放电能力,减少了零件数量,降低生产成本,提高电芯的可靠性。

- 还没有人留言评论。精彩留言会获得点赞!