隔膜粘合设备的制作方法

1.本发明涉及一种隔膜粘合设备。更具体而言,本发明涉及一种能够防止堆叠式电极组件的隔膜折叠的隔膜粘合设备。

背景技术:

2.随着锂二次电池容量的加速增加和能量密度的加速提高,锂二次电池已被用作大中型装置(如车辆或电力存储系统)以及小型装置(如便携式电子装置)的能量来源。

3.锂二次电池可以用以下方法制造:将电极组件接收在电池壳体中,并将电池壳体气密地密封,该电极组件配置成具有正极、隔膜和负极依次堆叠的结构。

4.电极组件包括:单个电池,该单个电池配置成具有第一电极和隔膜堆叠的结构;单电池,该单电池配置成具有第一电极、隔膜和第二电极堆叠的结构;以及双电池,该双电池配置成具有第一电极、隔膜、第二电极、隔膜和第三电极堆叠的结构。

5.为了制造该电极组件,准备两个或更个的隔膜片,这些隔膜片上的电极布置成相互间隔开预定的距离,并且将隔膜片堆叠成使电极相互交叠。对堆叠的电极和隔膜片进行施加热和压力的层压过程,使其相互粘合,然后切割电极之间没有布置电极的隔膜片部分,从而完成单元电池。

6.均具有约1mm到2mm大小的隔膜多余部分从每个单元电池的电极的外围延伸。由于多余部分不是固定的,因此多余部分在单元电池的传送过程中可能折叠或被撕裂,从而会使电极暴露。当暴露的正极和负极相互接触时,可能会由于内部短路而发生火灾。即,锂二次电池的安全可能成问题。

7.因此,为了安全起见,有必要防止锂二次电池的隔膜折叠。

8.与此相关,专利文献1公开了一种电极组件制造设备,该电极组件制造设备将由第一电极、隔膜、第二电极、隔膜和第一电极依次堆叠构成的电极堆的相邻隔膜的两端层压。

9.专利文献1公开了具有压花表面或雕刻表面的辊,该辊配置成将比电极延伸得更远的隔膜的端部层压。辊配置成层压平行于电极堆的传送方向的外围多余部分;然而,没有提出用于固定垂直于电极堆的传送方向形成的隔膜多余部分的技术。

10.专利文献2公开了一种电极组件制造设备,该电极组件制造设备包括:层压单元,该层压单元配置成在允许电极组件在一对按压辊之间经过以层压电极和隔膜的同时按压电极组件;以及厚度测量单元,该厚度测量单元配置成测量电极和隔膜中至少一者的厚度,其中电极和隔膜被层压,同时基于厚度测量单元测量的值调整一对按压辊的位置、按压辊之间的距离和按压辊的按压力中的至少一者。

11.在专利文献2中,为了增加电极和隔膜之间的粘合力,调整了一对按压辊的位置、按压辊之间的距离和按压辊的按压力;然而,没有提出用于增大两层或更多层相互交叠的隔膜多余部分之间的粘合力的技术。

12.因此,需要能够防止在具有两层或更多层相互交叠的隔膜的单元电池中垂直于电极堆的移动方向形成的隔膜多余部分折叠的技术,从而确保锂二次电池的安全性。

13.(现有技术文献)

14.(专利文献1)韩国专利申请公报2018-0057847(2018年05月31日)

15.(专利文献2)韩国专利申请公报2020-0066901(2020年06月11日)

技术实现要素:

16.技术问题

17.本发明是鉴于上述问题而做出的,本发明的一个目的是提供一种隔膜粘合设备,该隔膜粘合设备包括这样一种结构,其中,在隔膜片中,每个隔膜片上的电极均布置成彼此间隔开同时形成间隔部分,按压间隔部分从而使隔膜片的相邻部分在间隔部分处相互粘合。

18.技术方案

19.为了实现上述目的,本发明提供了一种隔膜粘合设备,所述隔膜粘合设备配置成将电极堆中的第一电极之间的间隔部分和第二电极之间的间隔部分相互按压并粘合,所述电极堆包括第一隔膜片和第二隔膜片,所述第一隔膜片上的所述第一电极布置成彼此间隔开预定距离,并且所述第二隔膜片上的所述第二电极布置成彼此间隔开预定距离,所述隔膜粘合设备包括:位于所述电极堆上方的粘合单元,所述粘合单元配置成按压所述第一电极之间的所述间隔部分以及所述第二电极之间的所述间隔部分;以及位于所述电极堆下方的支撑辊,所述支撑辊配置成支撑所述电极堆,其中,所述粘合单元的外表面的至少一部分添加有弹性材料。

20.根据本发明所述的隔膜粘合设备可以进一步包括:传送单元,所述传送单元配置成传送所述电极堆;以及对准单元,所述对准单元配置成将所述电极堆的所述第一电极和所述第二电极布置成使得所述第一电极的中心和所述第二电极的中心彼此对准。

21.平行于所述电极堆的传送方向,所述第一电极的长度小于所述第二电极的长度。

22.根据本发明所述的隔膜粘合设备可以进一步包括配置成感测所述间隔部分的位置的传感器。

23.所述粘合单元可以包括:末端,所述末端配置成按压所述间隔部分,所述末端由弹性材料制成;粘合单元主体,所述粘合单元主体配置成允许所述末端与其附接;上下传送部分,所述上下传送部分配置成上下移动所述粘合单元主体;以及水平传送部分,所述水平传送部分配置成当所述末端按压所述间隔部分时以与所述电极堆的传送速度同步的传送速度在水平方向上移动所述粘合单元主体。

24.所述粘合单元可以包括:圆柱形的主体辊,所述主体辊配置成围绕中心轴线旋转;至少一个工具末端,所述工具末端在所述主体辊的外表面处布置成从该外表面突出,所述工具末端由弹性材料制成;以及旋转单元,所述旋转单元配置成调整所述主体辊的旋转速度。

25.所述粘合单元可以调整所述主体辊的旋转速度,使得所述工具末端在所述电极堆的传送期间按压所述电极堆的所述间隔部分,所述工具末端可以在所述主体辊的外表面处布置成垂直于所述间隔部分,并且从所述主体辊向外突出的所述工具末端的长度大于所述电极堆的厚度。

26.在以所述工具末端的最外侧为直径的圆中,当所述工具末端设置为一个时,通过

从所述圆的总周长中减去所述工具末端的厚度获得的长度可以等于相邻间隔部分之间的距离,或者可以等于非相邻间隔部分之间的距离,并且当所述工具末端设置为两个或更多个时,最接近的工具末端之间的圆周长度可以等于相邻间隔部分之间的距离或等于非相邻间隔部分之间的距离,并且所述最接近的工具末端之间的圆周长度可以彼此相等。

27.所述旋转单元可以包括控制单元,该控制单元配置成当所述粘合单元按压所述间隔部分时,使所述工具末端的最外周速度与所述电极堆的传送速度同步。

28.所述粘合单元可以配置成根据所述电极堆的厚度来调整所述工具末端的突出高度。

29.所述粘合单元可以配置成将弹性材料添加到配置成围绕中心轴线旋转的圆柱形按压辊的整个外表面从而具有相等的厚度。

30.所述粘合单元可以添加有按压辊上下传送部分,该按压辊上下传送部分配置成上下移动所述粘合单元,使得所述粘合单元按压所述间隔部分。

31.沿所述主体辊的在横向方向上的相对两端的圆周可以添加有突出形的端部工具末端,所述第一隔膜片和所述第二隔膜片可以具有多余部分,所述多余部分在所述第一隔膜片和所述第二隔膜片的相对两端处平行于所述电极堆的移动方向形成为比所述第一电极和所述第二电极延伸得更远,并且所述端部工具末端可以在所述多余部分处按压所述第一隔膜片和所述第二隔膜片。

32.此外,本发明可以提供以上解决手段的各种组合。

33.有利效果

34.从以上描述看出,根据本发明的隔膜粘合设备包括配置成按压电极堆的第一电极之间的间隔部分以及第二电极之间的间隔部分的结构,据此能够制造配置成使相邻隔膜的多余部分相互粘合的单元电池。

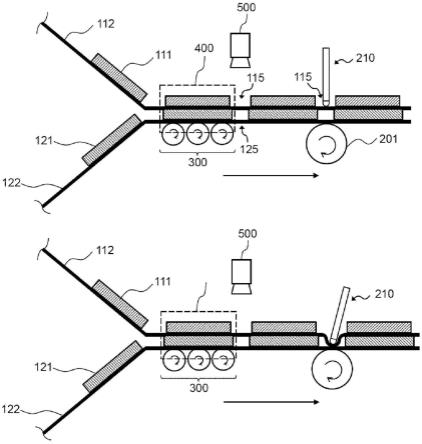

35.由于隔膜的多余部分相互粘合,如上所述,能够防止隔膜的多余部分在单元电池的传送和堆叠期间折叠。同时,即使隔膜的多余部分在多余部分相互粘合的状态下折叠,也能防止第一电极和第二电极之间的接触。

36.另外,在同时进行粘合电极堆的第一电极之间的间隔部分和第二电极之间的间隔部分的过程和粘合平行于电极堆的移动方向形成的隔膜多余部分的过程的情况下,能够简化单元电池的制造工艺。

37.因此,能够防止电池单元中的第一电极和第二电极之间发生短路,因此能够提供具有安全性得到提高的电池单元。

附图说明

38.图1是示意性示出从侧面观察时根据本发明的隔膜粘合设备的工艺图。

39.图2是根据第一实施方式的隔膜粘合设备的侧视图。

40.图3是根据第二实施方式的隔膜粘合设备的侧视图。

41.图4是根据第三实施方式的隔膜粘合设备的侧视图。

42.图5是根据第四实施方式的隔膜粘合设备的粘合单元的侧视图。

43.图6是根据第五实施方式的隔膜粘合设备的粘合单元的立体图。

44.图7是根据第六实施方式的隔膜粘合设备的侧视图以及该隔膜粘合设备的粘合单

元的立体图。

45.图8是根据第七实施方式的隔膜粘合设备的立体图。

具体实施方式

46.现在,将参考附图详细描述本发明的优选实施方式,以便本发明所涉及领域的普通技术人员能够容易地实施本发明的优选实施方式。然而,在详细描述本发明的优选实施方式的操作原理时,如果对纳入本文的已知功能和配置的详细描述可能会掩盖本发明的主题,则将省略此详细描述。

47.此外,在全部附图中,将使用相同的附图标记来指代执行类似功能或操作的部分。在整个说明书中,在一部分被称为与另一部分连接的情况下,不仅该部分可以与所述另一部分直接连接,而且,该部分还可以经由其它部分与所述另一部分间接连接。此外,包括某个要素并不是指排除其它要素,而是指可以进一步包括这样的要素,除非另有提及。

48.此外,通过限制或添加来体现要素的描述可以适用于所有的发明,除非特别限制,并不限制特定的发明。

49.另外,在本发明的描述和本技术的权利要求中,除非另有提及,否则单数形式旨在包括复数形式。

50.另外,在本发明的描述和本技术的权利要求中,“或”包括“和”,除非另有提及。因此,“包括a或b”是指三种情况,即包括a的情况、包括b的情况以及包括a和b的情况。

51.下文中,将参考附图详细描述本发明的实施方式。

52.图1是示意性地示出从侧面观察时根据本发明的隔膜粘合设备的工艺图。

53.参考图1,第一电极111在第一隔膜片112上布置成相互间隔开预定距离,第二电极121在第二隔膜片122上布置成相互间隔开预定距离,并且第一隔膜片112和第二隔膜片122堆叠以构成电极堆。

54.根据本发明的隔膜粘合设备将形成在相邻的第一电极111之间的间隔部分115和形成在相邻的第二电极121之间的间隔部分125相互按压并粘合。

55.隔膜粘合设备包括:位于电极堆上方的粘合单元210,该粘合单元配置成按压第一电极111之间的间隔部分115以及第二电极121之间的间隔部分125;以及位于电极堆下方的支撑辊201,该支撑辊配置成支撑电极堆。

56.为了防止在粘合单元按压第一隔膜片时损坏第一隔膜片,可以向粘合单元的外表面的至少一部分添加弹性材料。弹性材料的种类不受特别限制。例如,弹性材料可以是聚氨酯、硅胶或橡胶。

57.电极堆由传送单元300在一个方向上传送,并且布置有第一电极111的第一隔膜片112和布置有第二电极121的第二隔膜片122由不同的供应单元供应,并在对准单元400处接合并堆叠。平行于电极堆传送方向,第一电极111的长度小于第二电极121的长度。第一电极可以是正极,并且第二电极可以是负极。另选地,第一电极可以是负极,并且第二电极可以是正极。

58.对准单元400可以引导彼此大小不同的第一电极111和第二电极121,使得该第一电极和第二电极的中心彼此对准。此外,对准单元400可以将第一电极111和第二电极121引导成彼此间隔开预定距离,并且可以将电极的相邻外围布置成与电极堆的移动方向垂直。

59.位于电极堆上方的传感器500可以感测间隔部分115和125的位置。当间隔部分115和125经过粘合单元210时,粘合单元210将第一隔膜片112的间隔部分115压向第二隔膜片122的间隔部分125,使间隔部分115和125相互粘合。

60.随后,在粘合的间隔部分处切割隔膜片,以制造单元电池。制造的单元电池配置成具有这样一种结构,即从电极外围延伸的隔膜多余部分相互粘合,据此可以防止隔膜多余部分的折叠。

61.图2是根据第一实施方式的隔膜粘合设备的侧视图。

62.在根据第一实施方式的隔膜粘合设备中,电极堆在其移动方向上水平传送,而粘合单元220不按压布置在第一隔膜片112上的第一电极111和布置在第二隔膜片122上的第二电极121,而只按压第一隔膜片112的间隔部分115。

63.具体而言,粘合单元220包括:末端221,该末端配置成按压间隔部分115,由弹性材料制成;粘合单元主体222,该粘合单元主体配置成允许末端221与其附接;上下传送部分202,该上下传送部分配置成上下移动粘合单元主体222;以及水平传送部分203,该水平传送部分配置成在末端221按压间隔部分115时以与电极堆的传送速度同步的传送速度在水平方向上移动粘合单元主体222。

64.当电极堆的第一电极111和第二电极121在粘合单元220下方移动时,上下传送部分202将粘合单元主体222向上传送,使得末端221位于电极堆上方。当间隔部分115位于粘合单元220下方时,上下传送部分202将粘合单元主体222向下传送,使得末端221按压间隔部分115。即使在这个时候,电极堆也在水平方向上连续移动。为了防止隔膜片被末端221损坏,水平传送部分203可以水平传送粘合单元主体222,使得末端221以与电极堆的传送速度同步的传送速度水平传送,或者可以旋转粘合单元主体222。当第一电极111和第二电极121再次传送时,粘合单元主体222向上传送。

65.上下传送部分202和水平传送部分203可以根据由位于电极堆上方的传感器感测到的间隔部分115的位置信号来调整粘合单元主体222的位置。

66.图3是根据第二实施方式的隔膜粘合设备的侧视图。

67.参考图3,在根据第二实施方式的隔膜粘合设备中,粘合单元230包括:圆柱形主体辊232,该圆柱形主体辊配置成围绕中心轴线旋转;工具末端231,该工具末端在主体辊232的外表面处布置成从该外表面突出,由弹性材料制成;以及旋转单元600,该旋转单元配置成调整主体辊232的旋转速度。

68.粘合单元230的主体辊232在中心轴线固定的状态下旋转,并且工具末端231与主体辊232附接成从该主体辊突出。当主体辊232旋转时,主体辊232的除工具末端231的其余部分的外表面不接触电极堆,并且工具末端231按压间隔部分115以将第一隔膜片112和第二隔膜片122在间隔部分115处彼此粘合。

69.旋转单元600可以调整主体辊的旋转速度,使得工具末端231在电极堆的传送期间按压电池堆的间隔部分115。工具末端231布置成与主体辊232的切线平面垂直。当工具末端231按压间隔部分115时,工具末端231的中心轴线与间隔部分115垂直。

70.此外,旋转单元600可以包括控制单元700,该控制单元配置成当工具末端231按压间隔部分115时,使工具末端的最外周速度与电极堆的传送速度同步。

71.例如,在作为传感器的感测结果感测到第一电极之间的距离和第二电极之间的距

离发生变化时,控制单元可以控制旋转单元的功率,以便减小或增大主体辊的旋转速度。

72.工具末端231必须进行按压,使第一隔膜片112的间隔部分与第二隔膜片122的间隔部分接触,因此工具末端231的长度h1形成为大于电极堆的厚度h2。

73.在粘合单元230中,只有工具末端231接触电极堆,而主体辊232的除工具末端外的其余部分不接触电极堆。在以工具末端231的最外侧为直径的圆中,通过从圆的总周长中减去工具末端的厚度t1获得的长度l1可以等于相邻间隔部分之间的距离l2,或者可以等于非相邻间隔部分之间的距离。

74.例如,当在单元电池制造工艺中布置粘合单元230时,在以工具末端231的最外侧为直径的圆中,优选的是,通过从圆的总周长中减去工具末端的厚度t1获得的长度l1等于相邻间隔部分之间的距离l2,即一个电极在其移动方向上的宽度。

75.作为另一个实施例,当在单元电池制造工艺中布置两个粘合单元(例如第一粘合单元和第二粘合单元)时,第一粘合单元可以按压偶数的间隔部分,并且第二粘合单元可以按压奇数的间隔部分,由此第一隔膜片和第二隔膜片可以在所有间隔部分处彼此附接。

76.即,在以工具末端231的最外侧为直径的圆中,通过从圆的总周长中减去工具末端的厚度t1获得的长度l1可以等于n个(n是1或更大的自然数)间隔部分中的第n个间隔部分与第(n+2)个间隔部分之间的距离。

77.此外,以工具末端的最外侧为直径的圆的大小和在主体辊上形成的工具末端的数量可以根据需要设定在一个范围内,在此范围内,工具末端按压间隔部分,并且主体辊的除工具末端外的其余部分的外表面不接触电极堆。

78.图4是根据第三实施方式的隔膜粘合设备的侧视图。

79.参考图4,在根据第三实施方式的隔膜粘合设备中,粘合单元240包括:圆柱形主体辊242,该圆柱形主体辊配置成围绕中心轴线旋转;两个工具末端241,这两个工具末端在从主体辊242的外表面处设置成从该外表面突出,每个工具末端均由弹性材料制成;以及旋转单元(未示出),该旋转单元配置成调整主体辊242的旋转速度。

80.在粘合单元240中,工具末端241在相反的方向上从主体辊242突出。在以每个工具末端的最外侧为直径的圆中,最接近的工具末端之间的圆周长度是彼此相等的。即,所有的工具末端都可以在相互之间等距间隔的状态下布置。

81.例如,当在单元电池制造工艺中布置一个粘合单元时,在以每个工具末端的最外侧为直径的圆中,相邻工具末端241之间的圆周长度l3可以等于相邻间隔部分之间的距离l2,从而粘合单元可以按压所有间隔部分。

82.另选地,当在单元电池制造工艺中布置两个粘合单元(例如第一粘合单元和第二粘合单元)时,第一粘合单元可以按压偶数的间隔部分,并且第二粘合单元可以按压奇数的间隔部分,由此第一隔膜片和第二隔膜片可以在所有间隔部分处彼此附接。

83.即,在以每个工具末端241的最外侧为直径的圆中,相邻的工具末端241之间的圆周长度l3可以等于n个(n是1或更大的自然数)间隔部分中彼此不相邻的第n个间隔部分与第(n+2)个间隔部分之间的距离l4。

84.在设置有多个粘合单元的情况下,如上所述,不同的粘合单元可以按压不同的间隔部分,据此隔膜片可以在已经经过多个粘合单元的电极堆的所有间隔部分处相互粘合。

85.第二实施方式的以上描述可以同样适用于第三实施方式中的每个工具末端、旋转

单元和控制器的长度。

86.图5是根据第四实施方式的隔膜粘合设备的粘合单元的侧视图。

87.参考图5,根据第四实施方式的隔膜粘合设备的粘合单元包括:主体辊252,该主体辊配置成围绕中心轴线旋转;以及四个工具末端251,这些工具末端在主体辊252的外表面处布置成从该外表面突出。

88.工具末端251彼此等距间隔开。在以每个工具末端251的最外侧为直径的圆中,相邻工具末端251之间的圆周长度l3可以彼此相等。

89.此外,以每个工具末端的最外侧为直径的圆的大小和在主体辊上形成的工具末端的数量可以根据需要设定在一个范围内,在此范围内,工具末端按压间隔部分,并且主体辊的除工具末端外的其余部分的外表面不接触电极堆。

90.图6是根据第五实施方式的隔膜粘合设备的粘合单元的立体图。

91.根据第五实施方式的隔膜粘合设备的粘合单元260包括:主体辊262,该主体辊配置成围绕中心轴线旋转;以及四个工具末端261,这些工具末端在主体辊262的外表面处布置成从该外表面突出。

92.粘合单元260配置成根据电极堆的厚度调整工具末端的突出高度。

93.具体而言,在粘合单元260的主体辊262的外表面中,形成有位于工具末端261下方的槽265,其中,工具末端261可以深深地插入槽265中,以便减小每个工具末端的高度,或者工具末端261可以在位于槽265中的状态下被向上拉,以便增大每个工具末端从主体辊262的外表面开始的高度。

94.在使用根据第五实施方式的隔膜粘合设备的情况下,能够根据电极的大小来调整工具末端的高度,因此能够在不需更换整个粘合单元的情况下,制造包括各种大小的电极的单元电池。

95.图7是根据第六实施方式的隔膜粘合设备的侧视图和该隔膜粘合设备的粘合单元的立体图。

96.根据第六实施方式的隔膜粘合设备的粘合单元270配置成具有这样一种结构,其中弹性材料272添加到配置成围绕中心轴线旋转的圆柱形按压辊271的整个外表面。

97.弹性材料272在按压辊271的整个外表面添加成具有相同的厚度。

98.粘合单元270可以添加按压辊上下传送部分(未示出),该按压辊上下传送部分配置成上下移动粘合单元270,使得按压辊271按压间隔部分115。

99.例如,粘合单元270可以不按压第一电极111和第二电极121,并且当间隔部分115在粘合单元270下方移动时,粘合单元可以向下移动,使得第一隔膜片112和第二隔膜片122在间隔部分115处彼此附接。

100.另选地,粘合单元270可以在与第一电极111的外表面接触的状态下旋转时执行层压电极堆的功能。

101.具体而言,当第一电极111在粘合单元270下方移动时,粘合单元270可以在与第一电极111接触的状态下旋转的同时按压电极堆,以便层压电极堆,并且当由于电极的厚度而在间隔部分115处形成台阶时,粘合单元270可以向下移动以将第一隔膜片112推向第二隔膜片122。随后,在间隔部分115在粘合单元270下方经过后,粘合单元270可以向上移动,以按压所有的第一电极111、第一隔膜片112、第二电极121和第二隔膜片122,从而进行层压。

102.即,在与电极堆的外表面接触的状态下旋转的同时,粘合单元270在电极和隔膜片相互交叠的位置处层压电极和隔膜片,并在只有隔膜片相互交叠的位置处粘合隔膜片。

103.此时,弹性材料272的厚度h3可以大于电极堆的厚度h2,使得弹性材料可以在间隔部分处将第一隔膜片稳定地压靠第二隔膜片。

104.图8是根据第七实施方式的隔膜粘合设备的立体图。

105.参考图8,根据第七实施方式的隔膜粘合设备的粘合单元280包括:圆柱形主体辊282,该主体辊配置成围绕中心轴线旋转;两个工具末端281,这两个工具末端在主体辊282的外表面处设置成从该表面突出,每个工具末端均由弹性材料制成;以及突出形的端部工具末端288,该端部工具末端沿着主体辊282在横向方向(z)上的相对两端的圆周设置。

106.布置有第一电极111的第一隔膜片112和布置有第二电极的第二隔膜片122分别包括多余部分118和128,多余部分118和128在第一隔膜片112和第二隔膜片122的相对两端处平行于电极堆的移动方向(x)形成为比第一电极111和第二电极延伸得更远。

107.端部工具末端288分别在多余部分118和128处按压第一隔膜片112和第二隔膜片122。

108.因此,在使用根据第七实施方式的隔膜粘合设备的情况下,第一隔膜片112和第二隔膜片122在间隔部分115处借助工具末端281相互粘合,并且进一步地,第一隔膜片112和第二隔膜片122甚至在多余部分118和128处相互粘合。因此,能够作为切割隔膜片的结果所有四个方向的隔膜多余部分118和128粘合的状态下制造单元电池800。

109.在使用根据第一至第六实施方式中的每个实施方式的隔膜粘合设备的情况下,在粘合间隔部分之后可以进一步进行附接图8的隔膜多余部分118和128的过程。然而,在使用根据第七实施方式的隔膜粘合设备的情况下,能够同时进行将第一隔膜片和第二隔膜片在间隔部分和隔膜多余部分处相互粘合的过程,由此能够缩短单元电池制造时间。

110.另选地,可以将对应于添加到根据第七实施方式的隔膜粘合设备的粘合单元的端部工具末端的结构添加到根据第一至第六实施方式中的每一者的隔膜粘合设备的粘合单元,这种结构会属于本发明的范围。

111.在使用根据本发明的隔膜粘合设备的情况下,如上所述,隔膜片可以在由两个或多个堆叠的隔膜片构成的电极堆的间隔部分处相互粘合(在该间隔部分处,电极是相互间隔开的)。因此,在使用隔膜粘合设备制造单元电池的情况下,由于单独的多余部分相互附接,因此能够制造出安全性得到提高的单元电池。

112.本发明所涉及领域的技术人员将理解,基于以上描述,在本发明的范畴内可以有各种应用和变型。

113.(附图标记说明)

114.111:第一电极

115.112:第一隔膜片

116.115、125:间隔部分

117.118、128:多余部分

118.121:第二电极

119.122:第二隔膜片

120.201:支撑辊

121.202:上下传送部分

122.203:水平传送部分

123.210、220、230、240、260、270、280:粘合单元221:末端

124.222:粘合单元主体

125.231、241、251、261、281:工具末端

126.232、242、252、262、282:主体辊

127.265:槽

128.271:按压辊

129.272:弹性材料

130.288:端部工具末端

131.300:传送单元

132.400:对准单元

133.500:传感器

134.600:旋转单元

135.700:控制单元

136.800:单元电池

137.h1:工具末端的长度

138.h2:电极堆的厚度

139.h3:弹性材料的厚度

140.l1:从以工具末端最外侧为直径的圆的总周长中减去工具末端的厚度获得的长度

141.l2:相邻间隔部分之间的距离

142.l3:以工具末端最外侧为直径的圆中相邻工具末端之间的圆周长度

143.l4:非相邻间隔部分之间的距离

144.t1:工具末端的厚度

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1