用于电化学元件的尺寸稳定的分离器的制作方法

本发明涉及一种用于电化学元件的分离器,该分离器基本上由纤维素纤维形成,并通过特定的生产工艺而具有高尺寸稳定性。

背景技术:

1、电化学元件通常至少包括正电极、负电极、电解质、分离器、外壳和集电器。分离器用电解质浸渍,并用于电隔离两个电极。在这一点上,分离器还应该尽可能地允许离子在电极之间不受阻碍地流动,使得电化学元件具有有利的特性,特别是快速充电和吸引高电流的选择。

2、对分离器的这些要求意味着分离器应该尽可能薄,使得从一个电极通过分离器的孔到另一个电极的离子路径较短,并且可实现电化学元件的高体积能量密度,并且分离器应该具有高孔隙率。特别地,如果电化学元件是蓄电池,则孔隙度不应由几个大孔形成,而应由多个小孔形成,因为小孔可抑制晶体在电极处的生长,特别是枝晶。这些晶体会使蓄电池短路,从而降低蓄电池的寿命和性能。另外,在分离器的整个表面上,孔隙度应尽可能地恒定。

3、分离器相对于电解质应该是化学稳定的,因为电化学元件可进行多次再充电,并且通常使用若干年。因此,分离器在氧化或还原环境中也应该是稳定的。

4、出于安全原因,分离器应该具有良好的热稳定性,以便在电化学元件损坏的情况下限制火灾的风险。

5、然而,在电化学元件的生产过程中,有时会出现性能参数变化的问题,这可追溯到分离器的质量变化。

6、因而,本领域的具有能够制造高质量和均匀质量的电化学元件的分离器是有兴趣的。

技术实现思路

1、本发明的目的是提供一种用于电化学元件的分离器,该分离器能够以高生产率制造具有良好性能参数的电化学元件

2、该目的通过以下所列来实现:根据权利要求1所述的用于电化学元件的分离器;包括根据权利要求40所述的该分离器的电化学元件;以及用于制造根据权利要求41所述的用于电化学元件的分离器的方法。在从属权利要求中提供了其它有利的实施方式。

3、发明人已经发现,电化学元件的性能行为的变化实际上不仅是由制造过程中的变化引起的,而且特别地,同样由制造这种电化学元件的过程中分离器上的机械负载引起的。在本文中,不仅分离器的拉伸强度很重要,而且分离器必须尺寸稳定,即,在电化学元件制造过程中出现的负载下,分离器不会发生塑性变形,即不会发生不可逆变形。这种塑性变形能够以负方式改变分离器的孔结构,并且能够导致电化学元件的较差的性能参数,或者能够增加电化学元件的生产过程中的浪费。

4、本发明人已发现所述目的可通过用于电化学元件的分离器来实现,其中至少50%的质量由原纤化再生纤维素纤维形成,并且其中,包括原纤化再生纤维素纤维,分离器的至少70%且至多100%的质量由纤维素纤维形成,其中另外,对分离器进行压延,根据iso1924-2:2008在机器方向上的拉伸载荷下,分离器在伸长率不小于0.5%且不大于2.0%时达到其0.1%屈服点。

5、在这方面,在0.5%或更高的伸长率下实现0.1%屈服点的事实是所述尺寸稳定性的量度,被认为是实现目标所必需的。

6、根据本发明人的发现,原纤化再生纤维素纤维使得分离器具有均匀的孔结构和高孔隙率。与纤维素纤维相比,原纤化再生纤维素纤维在其几何形状上变化较小,因此产生均匀的孔结构,但与纤维素纤维相比,对分离器的强度贡献较小。原纤化再生纤维素纤维的化学纯度是优于纤维素纤维的另一个优点。

7、尽管本发明人理解,已经可获得比例为50%的原纤化再生纤维素纤维的有利的分离器,但纤维素纤维,即包括再生纤维素纤维的纤维素纤维的总比例应当为至少70%,各自相对于分离器的质量,以便为分离器提供适当的机械强度。另外,纤维素纤维在防火安全性、热稳定性和生态方面提供了优于塑料膜的优点。

8、具有这些部件的分离器原则上可通过本领域已知的造纸工艺来生产,但是如果在生产过程中没有实现尺寸稳定性的具体措施,它就不会具有期望的性能。如果本领域已知的分离器在拉伸测试中进行拉伸,则变形首先是线性弹性变形。这意味着变形与所施加的力成比例,并且在去除载荷之后是完全可逆的。当在拉伸测试中进一步拉伸时,存在具有非线性弹性变形的小过渡区,其中所施加的力因此不再与伸长成比例,但是在去除载荷之后,变形仍然是完全可逆的。在甚至更高的伸长率下,发生塑性变形,即不可逆变形,塑性变形在除去载荷之后不再消失。不希望出现这种不可逆的变形,因为这种变形以不利的方式改变分离器的孔结构,并可能产生微观的断裂,因此使由其制造的电化学元件的性能变差。另外,在电化学元件的制造过程中的浪费可能增加。

9、然而,在电化学元件的制造过程中,可能会出现负载,这会在分离器中留下不可逆的变形。例如,如果在电化学元件的制造过程中,例如在圆柱形电池的制造过程中,分离器暴露于震动、高加速度或速度差,则会发生这种情况。因为不可逆变形可能在实际上远远低于分离器的拉伸强度的载荷下发生,因而通常不会注意到这种变形,但是通常会使电化学元件的性能变差。

10、分离器的弹性和塑性行为可在拉伸测试中确定。这种拉伸试验可根据iso 1924-2:2008进行。在该试验中,以20mm/min的恒定速度拉伸15mm宽的样品条,直至其断裂。在拉伸期间,记录伸长率和力,并由此计算应力-应变图。

11、图1以举例的方式示出了根据本发明的分离器的应力-应变图。应力-应变曲线1在这里显示为一个图表,其中水平轴2显示伸长率,而垂直轴3显示拉伸应力。从几乎无应力和应变的状态4开始,伸长率以20mm/min的恒定速率增加,直到样品条在伸长率5和相应的拉伸应力6处断裂。最初,这里出现线性弹性变形,由虚线7表示。该线7的斜率是杨氏模量,杨氏模量也可根据iso1924-2:2008由拉伸测试确定。通常从应力-应变曲线1以及线性弹性行为线7确定0.1%屈服点。然后,线7沿着水平轴2平行移动,直到它以0.1%的伸长率与水平轴2相交,从而获得平行线8。该偏置线8和应力-应变曲线1之间的交点9显示出0.1%屈服点,其特征在于相应的伸长率10和拉伸应力11。通常,假定在高于交叉点9的伸长率时,将发生不可逆的变形,而在较小的伸长率时,该行为仍然主要是弹性的。

12、在本发明的上下文中,0.1%屈服点应该始终被理解为由相应的伸长率10和拉伸强度11组成的上述点9。用于根据iso 1924-2:2008测试拉伸强度的设备通常能够自动确定0.1%屈服点。

13、拉伸强度以相对于横截面积的每单位面积的力(mpa)给出,但拉伸强度也可乘以分离器的厚度,使得拉伸强度仅与宽度相关,然后以kn/m给出。

14、为了从分离器制造电化学元件,首先,分离器在机器方向上的机械性能很重要。这里的机器方向是纤维网在隔离器的制造过程中穿过机器的方向。与机器方向垂直并位于纤维网平面内的方向是横向方向。

15、因此,根据本发明人的发现,重要的是,本发明的分离器在机器方向上的0.1%屈服点处于高应力和伸长率。这种分离器能够吸收大量的变形能量,而不会发生不可逆的变形。因而,这种分离器具有高弹性能量吸收,并因此具有高尺寸稳定性。根据图1,这里的弹性能量吸收由应力-应变曲线1、水平轴2和连接点9和10的线限定的区域给出。为了很好的逼近,弹性能量吸收也可通过由点4、9和10形成的三角形的面积来计算。

16、弹性能量吸收是体积参数,因而具有每体积能量的单位(kj/m3)。然而,在分离器的实际应用中,弹性能量吸收有时乘以分离器的厚度,使得弹性能量吸收可作为分离器的单位面积的能量给出,单位为j/m2。

17、弹性能量吸收应该与总拉伸能量吸收(tea,total tensile energyabsorption)不同,因为后者描述了被吸收以断裂的总能量,而不仅仅是可进行吸收直到发生不可逆变形的能量。

18、根据本发明的分离器中的原纤化再生纤维素纤维对于产生良好的孔结构是必需的。再生纤维素纤维的原纤化增加了它们的表面积,并因而增加了可用于氢键键合的面积。尽管如此,由于它们的圆形横截面,它们在机械强度方面仍然存在一些缺点,这可通过适当的制造工艺来克服,使得分离器的0.1%屈服点可转变成更高的伸长率和应力。

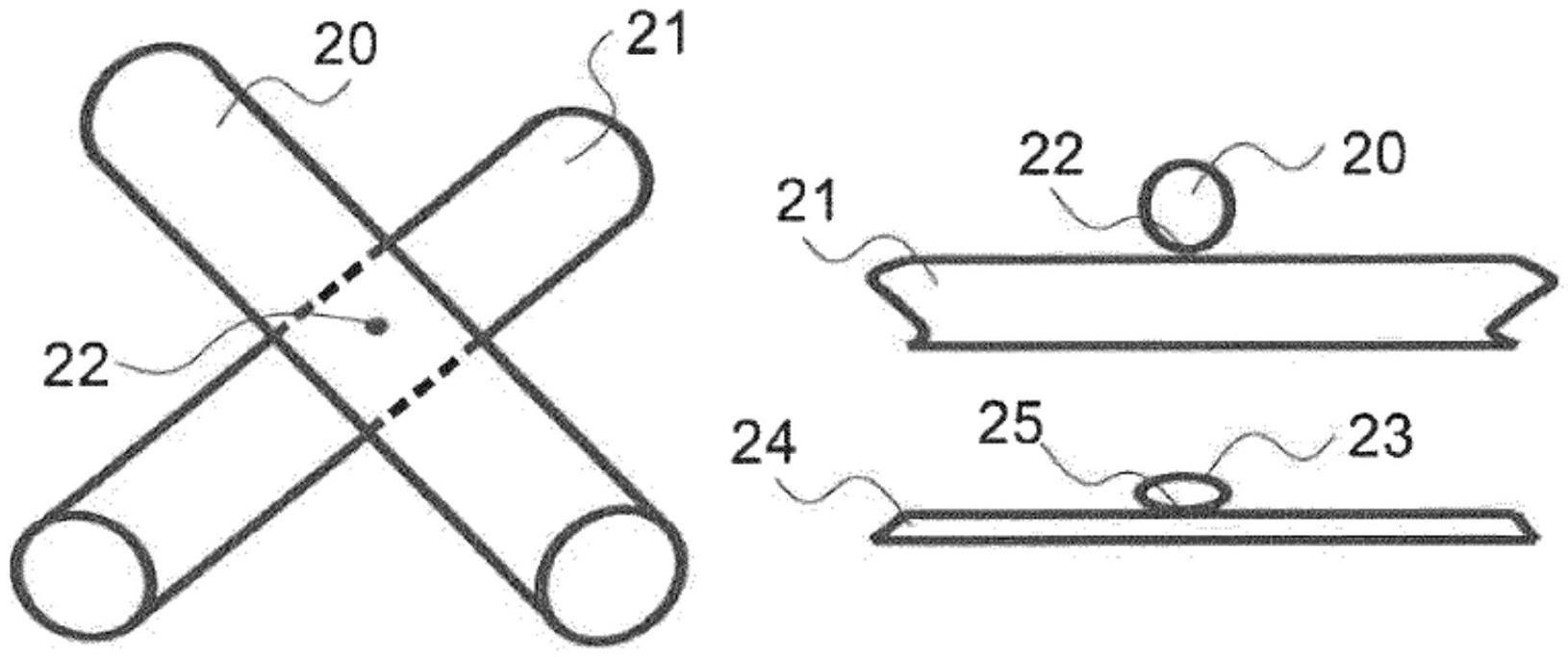

19、图2示出了相互交叉的两个原纤化再生纤维素纤维20和21。由于圆形横截面,原纤化再生纤维素纤维20和21理论上仅在单个点22处接触。在小区域22只能形成几个氢键,因此以这种方式制造的分离器的强度以及相应的0.1%屈服点不佳。原纤化再生纤维素纤维20和21可通过压延被压平,从而获得纤维23和24。这产生更大的接触区域25,这允许更多的氢键结合,并因而导致更高的强度和更好的0.1%屈服点。

20、根据本发明人的理解,出于改善尺寸稳定性的目的,不仅仅是纤维横截面的变化是重要的。图3示出了两个纤维素纤维30和31,它们大致以直角33相互交叉。即使纤维素纤维30和31被压平,接触区域32也相对较小。然而,纤维素纤维34和35以较小的角度37彼此交叉,由此在纤维之间产生显著较大的接触区域36,并且提高了强度和0.1%屈服点。这种改进主要发生在纤维素纤维34和35的纵轴方向上,而在与之正交的方向上,这种改进基本上更小,或者甚至可能变得更糟。因此,纤维素纤维之间的角度37不应变得太小。如下面将要解释的是,通过调整制造过程,特别是网张力、温度和湿度,可拉伸纤维素纤维,并潜在地使纤维素纤维塑性变形,从而平均而言将纤维素纤维定向成一定角度,使得0.1%屈服点显著转移到更高的应力和伸长率。

21、根据本发明的纤维基分离器能够以高生产率制造具有良好性能参数的电化学元件,因而特别地具有改进的尺寸稳定性,该尺寸稳定性可定量地描述为根据iso 1924-2:2008在机器方向上的拉伸载荷下,分离器仅在0.5%或更高的伸长率下达到其0.1%屈服点。

22、发明人已能够证明,如果相应地调整制造工艺,则可由所述部件制造这种尺寸稳定的纤维基分离器。在制造过程中的某些设置的影响对纤维网的尺寸稳定性具有积极的影响,特别是网张力、温度和湿度的影响,将在下面进一步解释,并在实验中说明,并且这些措施是基于参考图2解释的发明人的理论理解。然而,要强调的是,本发明不限于制造中的这些具体措施,并且本发明包括对制造过程的其它修改,只要它们导致根据本发明的分离器的0.1%屈服点。以相同的方式,不应从与本发明人的当前理解相对应的图2的理论解释中推断出对本发明的限制。

23、根据本发明的分离器的质量的至少50%由原纤化再生纤维素纤维形成。这些纤维为分离器产生良好的孔结构。优选地,原纤化再生纤维素纤维的比例较高,并且为分离器质量的至少55%且至多100%,特别为优选至少60%且至多95%。

24、原纤化再生纤维素纤维优选为溶剂纺丝的再生纤维素纤维,特别优选为纤维。

25、原纤化之前的原纤化再生纤维素纤维的线密度对于纤维的原纤化很重要。优选地,原纤化再生纤维素纤维在原纤化之前的平均线密度为至少0.8g/10000m(0.8dtex)且至多3.0g/10000m(3.0dtex),特别优选为至少1.0g/10000m(1.0dtex)且至多2.5g/10000m(2.5dtex)。

26、原纤化之前的原纤化再生纤维素纤维的长度对于分离器的强度是最重要的,其中较长的纤维导致较高的强度,而且在原纤化期间也导致较多的能量消耗。优选地,原纤化再生纤维素纤维在原纤化之前的平均长度为至少2mm且至多8mm,特别优选为至少3mm且至多6mm。

27、包括原纤化再生纤维素纤维,根据本发明的分离器的至少70%且至多100%的质量由纤维素纤维形成。优选地,纤维素纤维的比例相对于分离器的质量为至少75%且至多95%。分离器中的这种类型和量的纤维能够获得良好的强度,从而分离器也可加工成电化学元件。

28、作为对原纤化再生纤维素纤维的补充,纤维素纤维还可由非原纤化再生纤维素纤维或由纸浆纤维或其混合物形成,其中纸浆纤维优选来源于针叶木、落叶木或其它植物,例如大麻、亚麻、黄麻、苎麻、洋麻、木棉、椰子、马尼拉麻蕉(abacá)、剑麻、竹子、棉花或灰绿针草(esparto grass),或来自再生纸。不同来源的纸浆纤维的混合物也可用于制造分离器。特别优选地,纸浆纤维来源于落叶木或针叶木。

29、特别优选地,纤维素纤维是再生纤维素纤维和纸浆纤维的混合物再生纤维素纤维即为原纤化和可选的非原纤化再生纤维素纤维。在特别优选的实施方式中,再生纤维素纤维与纸浆纤维的质量比是至少1:1且至多30:1,优选为至少2:1且至多20:1,然而,其中分离器质量的至少50%必须由原纤化再生纤维素纤维形成,并且分离器中的纤维素纤维总共必须占分离器质量的至少70%且至多100%。

30、特别优选地,纸浆纤维是至少部分微纤化的纸浆纤维、纳米纤化的纸浆纤维或纸浆纤维,平均长度加权长度为至多0.2mm,优选至多0.15mm。这些类型的纸浆纤维特别适于为分离器提供小的平均孔径和小的孔径分布标准偏差。

31、除了纤维素纤维之外,根据本发明的分离器还可包括另外的纤维。这些纤维可包括例如由纤维素衍生物、玻璃纤维或塑料纤维生产的纤维,塑料纤维诸如由下列形成:聚烯烃,特别是聚乙烯或聚丙烯;聚酯,特别是聚对苯二甲酸乙二醇酯或聚乳酸;聚芳酯,特别是聚(4-羟基苯甲酸-共-6-羟基-2-萘甲酸(4-hydroxybenzoic acid-co-6-hydroxy-2-naphthoic acid));聚醚、聚砜、聚氨酯、聚酰胺、芳族聚酰胺,特别是聚(对苯二甲酰对苯二胺(p-phenylene terephthalamide));聚酰亚胺、聚乙烯醇、聚丙烯酸酯,特别是聚丙烯腈或聚(丙烯腈-共-丙烯酸甲酯(acrylonitrile-co-methyl acrylate));聚苯硫醚或聚(乙烯-共-乙酸乙烯酯(ethylene-co-vinyl acetate))

32、然而,优选地,除纤维素纤维之外的纤维的比例总计为分离器质量的至多30%,特别优选为至多20%。这种纤维通常不会通过氢键相互粘结,因而不能像纤维素纤维一样贡献高的0.1%屈服点。例外的是由聚乙烯醇生产的纤维,该纤维也可形成氢键,因此是特别优选的。

33、根据本发明的分离器可包括其他部件,本领域技术人员可根据他的经验为制造过程适当地选择这些部件;这包括,例如,聚乙烯醇;聚乙二醇;聚偏二氟乙烯;半乳甘露聚糖(guaran);淀粉;羧甲基纤维素;甲基纤维素;二醛,诸如乙二醛;或无机填料,诸如高岭土、二氧化钛(tio2)、二氧化硅(sio2)、氧化铝(al2o3)、二氧化锆(zro2)或碳酸钙(caco3)。

34、分离器中无机填料的量为分离器质量的至多30%,优选至多20%,特别优选至多15%。

35、根据本发明的分离器被压延,这意味着在分离器的制造过程中,纤维网穿过至少一个辊隙,在该辊隙中,机械压力沿厚度方向施加在纤维网上。压延减小了厚度,并减小了孔径,但也减小了分离器的总孔隙率。根据本发明的方法的压延的具体效果在于使原纤化再生纤维素纤维变平,如参考图2所解释。在这一点上,某些设置有利于压延;下面将结合根据本发明的方法对这些进行更详细的描述。

36、在根据iso 1924-2:2008在机器方向上的拉伸载荷下,根据本发明的分离器在伸长率不小于0.5%且不大于2.0%、优选不小于0.55%且不大于2.0%、特别优选不小于0.6%且不大于1.0%时,达到其0.1%屈服点。

37、在根据iso 1924-2:2008在机器方向上的拉伸载荷下,根据本发明的分离器优选在至少0.1kn/m且至多2.0kn/m、特别优选为至少0.15kn/m且至多1.6kn/m的拉伸应力(相对于宽度)下达到其0.1%屈服点。关于横截面积,在0.1%屈服点在机器方向上的拉伸应力优选为至少15mpa且至多30mpa,特别优选为至少18mpa且至多28mpa。

38、根据iso 1924-2:2008,在机器方向上的杨氏模量优选为至少1gpa且至多8gpa,特别优选为至少2gpa且至多6gpa。杨氏模量高是有利的,因为隔离器在载荷下变形较小,但是太高的杨氏模量是不利的,因为例如由于速度差异而导致的强制伸长导致隔离器中的高力,并且它可能撕裂。

39、在机器方向上相对于所述面积的弹性能量吸收优选为至少0.05j/m2且至多0.8j/m2,特别优选为至少0.10j/m2且至多0.60j/m2。在机器方向上相对于体积的弹性能量吸收为至少4kj/m3且至多15kj/m3,特别优选为至少5kj/m3且至多13kj/m3。高弹性能量吸收通过在0.1%屈服点的高应力和伸长率来实现,并且允许在分离器的加工过程中补偿高机械载荷,而不引起分离器的不可逆变形。

40、根据iso 1924-2:2008,用于根据本发明的分离器在机器方向上的宽度相关拉伸强度优选为至少0.3kn/m且至多2.0kn/m,特别优选为至少0.5kn/m且至多1.5kn/m。关于横截面积,根据本发明的分离器的机器方向拉伸强度优选为至少20mpa且至多60mpa,特别优选为至少30mpa且至多50mpa。

41、根据iso 1924-2:2008,在根据本发明的分离器在机器方向上的断裂伸长率优选为至少0.5%且至多5.0%,特别优选为至少1.0%且至多4.0%。

42、令人惊奇的是,本发明人已发现,根据本发明的分离器在横向方向上也具有良好的机械性能,特别是高断裂伸长率,这不能用现有技术的分离器实现。高断裂伸长率由设定纤维素纤维彼此交叉的小平均角度产生,如在参考图3的描述中所解释的。该角度可在分离器的制造过程中受到网张力和诸如温度或湿度的其它设定的影响,这些设定将在下面关于根据本发明的方法进行进一步描述。

43、因而,根据本发明的分离器在横向方向上也具有更高的尺寸稳定性,并且在电化学元件的制造过程中承受更高的机械载荷,而不会不可逆地变形。另外,该分离器在横向方向上具有异常高的断裂伸长率。所有这些都是令人惊讶的,因为根据本发明,在制造分离器期间纤维的拉伸主要是在机器方向上。

44、在根据iso 1924-2:2008的横向拉伸载荷下,根据本发明的分离器优选在不小于0.4%且不大于2.0%、特别优选不小于0.45%且不大于1.0%的伸长率下达到其0.1%屈服点。来自现有技术的典型分离器在0.2%至约0.3%的伸长率下已在横向方向上达到它们的0.1%屈服点。

45、在根据iso 1924-2:2008的横向拉伸载荷下,根据本发明的分离器优选在相对于宽度至少0.1kn/m且至多0.8kn/m、特别优选为至少0.15kn/m且至多0.6kn/m的拉伸应力下达到其0.1%屈服点。关于横截面积,在0.1%屈服点处的横向拉伸应力优选为至少8mpa且至多15mpa,特别优选为至少10mpa且至多13mpa。

46、根据iso 1924-2:2008在横向方向上的杨氏模量优选为至少1gpa且至多6gpa,特别优选为至少1.5gpa且至多5gpa。

47、相对于横向方向面积的弹性能量吸收优选为至少0.04j/m2且至多0.25j/m2,特别优选为至少0.05j/m2且至多0.20j/m2。就体积而言,在横向方向上的弹性能量吸收优选为至少1.5kj/m3且至多5.0kj/m3,特别优选为至少2.0kj/m3且至多4.0kj/m3。

48、根据iso 1924-2:2008,对于根据本发明的分离器,在横向方向上的拉伸强度相对于宽度优选为至少0.3kn/m且至多2.0kn/m,特别优选为至少0.5kn/m且至多1.5kn/m。关于横截面积,根据本发明的分离器在横向方向上的拉伸强度优选为至少20mpa且至多60mpa,特别优选为至少30mpa且至多50mpa。

49、根据iso 1924-2:2008在根据本发明的分离器的横向方向上的断裂伸长率优选为至少1.0%且至多8.0%,特别优选为至少2.0%且至多7.0%。

50、由根据本发明的分离器制造的电化学元件的安全性的一个重要特征是分离器在升高的温度下的收缩。优选地,根据本发明的分离器在加热至150℃达30分钟后的收缩率为至少0.4%且至多1.2%,特别优选为至少0.45%且至多1%。

51、根据本发明的分离器应该是薄的,使得在电解质中流动的离子仅需要通过两个电极之间的分离器的孔移动短距离,并且由其制造的电化学元件具有高体积能量密度。另一方面,为了使电极彼此安全地电绝缘并为分离器获得良好的强度,需要一定的厚度。因此,优选地,根据本发明的分离器的厚度为至少10μm且至多55μm,特别优选为至少12μm且至多35μm。分离器的厚度可根据iso 534:2011在单个片材上确定。分离器的厚度基本上受分离器压延的设置和基重的影响。

52、分离器的基重提供了良好的强度,但是厚度和材料消耗也随着基重而增加。因此,优选地,根据本发明的分离器的基重为至少8g/m2且至多30g/m2,特别优选为至少12g/m2且至多25g/m2。基重可根据iso536:2019测定。

53、分离器的孔隙率是孔体积与分离器的总体积的比率,并且通常表示为百分比。分离器的孔隙率可从分别根据iso 534:2011和iso 536:2019测量的厚度和基重以及纤维的密度来估计,其中可为纤维选择1500kg/m3的密度。使用这些假设,孔隙率μ可近似地计算为孔体积与分离器的总体积的比率:

54、

55、其中m是以g/m2为单位的基重,d是以μm为单位的厚度,并且孔隙率作为0和1之间的值获得,并且可通过乘以100而转化成百分比。

56、孔隙度应该尽可能高,但主要由所需的机械强度和孔应该尽可能小的要求从上面限制。优选地,孔隙率为至少30%且至多85%,特别优选为至少35%且至多75%。

57、孔尺寸分布、平均流动孔尺寸和平均流动孔尺寸的标准偏差可根据astm f316-03(2019)standard test methods of pore sizecharacteristics of membrane filtersby bubble point and mean flow poretest通过毛细管流动孔度法测定。在这一点上,确定在增加的压差下通过分离器的介质的流速。这种测试方法特别适用于分离器,因为仅检测到穿过分离器的孔,并且每个孔的最窄部分决定了流速。孔的这些特征对于离子通过分离器的转移也是重要的。

58、为了限制枝晶在电极上的生长,分离器中的孔不应该超过一定的尺寸,并且它们应该都具有相同的尺寸,即具有小标准偏差的孔尺寸分布。因而,优选地,平均流动孔径为至少40nm且至多1000nm,优选为至少50nm且至多800nm。

59、通常,根据本发明的分离器中的孔尺寸是单峰分布的,从而孔尺寸分布的宽度可通过平均流动孔尺寸的标准偏差来很好地表征。因而,根据本发明的分离器的平均流动孔径的标准偏差优选为至少3nm且至多300nm,特别优选为至少3nm且至多200nm。

60、因为通过毛细流动孔隙度法测量孔径分布需要努力,因而分离器的孔结构也可简单地通过gurley透气性来表征。该透气性也是分离器能多快地吸收电解质的良好量度。在电化学元件的制造过程中,高吸收率对于生产率是有利的。gurley透气性可根据iso 5636-5:2013测定,优选为至少10s且至多450s,优选为至少20s且至多300s。

61、该分离器可用于电化学元件。根据本发明的电化学元件包括两个电极、电解质和根据本发明的分离器。优选地,电化学元件是电容器、混合电容器、超级电容器或蓄电池,特别优选地,电化学元件是锂离子电池。

62、根据本发明的分离器可通过包括以下步骤的根据本发明的方法来制造。

63、a-生产包括纤维素纤维的纤维网,

64、b-对来自步骤a的纤维网进行压延,

65、c.卷起纤维网,从而形成所述分离器,

66、其中选择步骤a中的纤维网中的纤维素纤维的量和类型,使得步骤c中的分离器的质量的至少50%由原纤化再生纤维素纤维形成,并且除了原纤化再生纤维素纤维之外,步骤c中的分离器的质量的至少70%且至多100%由纤维素纤维形成

67、其中步骤a中的纤维网的生产或步骤b中的纤维网的压延部分地网张力下进行,其中该网张力为纤维网直接在步骤b之前具有的在机器方向上的宽度相关拉伸强度的至少20%且至多50%。

68、其中,根据iso 1924-2:2008,在不小于0.5%且不大于2.0%的伸长率下,在步骤c中获得的分离器在机器方向上的拉伸载荷下达到其0.1%屈服点。

69、根据本发明人的发现,其中,通过在步骤a的制造过程中或在步骤b的压延过程中使纤维网在机器方向上部分地暴露于高拉伸载荷,可实现0.1%屈服点的增加,所述高拉伸载荷在步骤b之前直接在纤维网的宽度相关拉伸强度(kn/m)的20%与50%之间。发明人假定,由于该载荷,纤维在机器方向上被拉伸,使得纤维平均以较小的角度彼此交叉,并且成品分离器通过弹性行为对拉伸载荷作出反应,直到较高的伸长率,如上面已经参照图3所解释的。

70、根据本发明人的发现,直接在步骤b之前在机器方向上的纤维网的宽度相关拉伸强度已证明是合适的参考值。在根据本发明的方法的步骤b之前已经直接建立了纤维网的拉伸强度,从而它构成了代表性的值。

71、优选地,在步骤a或步骤b的至少部分期间,纤维网在机器方向上的拉伸载荷是纤维网在步骤b之前在机器方向上直接具有的宽度相关拉伸强度的至少25%且至多40%,特别优选为至少25%且至多35%。纤维网的拉伸载荷可基本上受到用于将纤维网输送通过用于制造或压延的装置的辊的施加扭矩的影响。

72、显然,在根据本发明的方法的第一次执行过程中,纤维网直接在步骤b之前具有的宽度相关的拉伸强度还不是精确已知的。然而,本领域技术人员可根据基于纤维组成、纤维原纤化和纤维网基重的经验来提供在步骤b中直接压延之前纤维网的拉伸强度的相对精确的估计,并且可使用它作为设定网张力的基础。如果该方法以稳定的方式运行,则网张力甚至可更精确地适应在步骤b中压延之前直接取得的纤维网样品的实际测量的拉伸强度。该步骤可重复多次。

73、在步骤a中的纤维网的制造期间或在步骤b中的压延期间,可在纤维网上施加所述拉伸载荷。

74、优选地,步骤a中的纤维网的制造在造纸机中进行,并且包括以下步骤a.1至a.5,

75、a.1-提供包括纤维素纤维的水性悬浮液,

76、a.2-使悬浮液中的纤维素纤维的至少部分原纤化,

77、a.3-将悬浮液在运行线上脱水以形成纤维网,

78、a.4-通过机械压力使纤维网脱水,

79、a.5-干燥纤维网。

80、在根据本发明的方法的该优选实施方式中,纤维网可优选在造纸机的干燥部分在步骤a.5、或压榨部分在步骤a.4中暴露于所述的网张力。在这一点上,特别优选的是,在步骤a.4中,纤维网在压榨部中暴露于所述网张力。而在干燥部分,在步骤a.5中,纤维网的结构已经部分地固结,其在压榨部分,在步骤a.4中更容易受到影响。

81、在本发明的一些实施方式中,可在不同于造纸机的单独装置上将纤维网暴露于所述网张力,并以这种方式获得尺寸稳定性。这可优选在步骤b中的压延之前或同时进行。

82、因而,本领域技术人员具有可利用的方法的多种变型,以便提高根据本发明的分离器的0.1%屈服点,并由此获得具有高尺寸稳定性的分离器。

83、本发明人假定纤维网的提高的水分含量增加了纤维的移动性,并因此使得用拉伸载荷拉伸纤维更容易。这对于原纤化再生纤维素纤维主要是这样的,它们在未变形状态下被强烈地卷曲。优选地,在步骤a或b中,纤维网在拉伸载荷(以产生所述网张力)下的平均水分含量为至少4%且至多15%,特别优选为至少5%且至多12%,该拉伸载荷为在直接在步骤b之前的纤维网的机器方向上的宽度相关拉伸强度的20%至50%。如果在所提供的间隔的上限范围内选择水分含量,则可为纤维网选择较低的拉伸载荷。在根据本发明的方法的一个特别优选的实施方式中,在步骤a或b中在拉伸载荷下的纤维网的平均水分含量是至少8%且至多15%,该拉伸载荷为在步骤b之前直接在纤维网的机器方向上的宽度相关拉伸强度的20%至30%。

84、优选地,纤维网的水分含量在纤维网的宽度上是均匀的;然而,为了满足制造工艺的特殊要求,可利用现有技术中已知的装置,例如喷杆,在纤维网中产生一定的宽度上的水分含量分布。

85、在步骤b中,机械压力在至少一个辊隙中与来自步骤a的纤维网上的纤维网正交地施加,使得纤维网在厚度方向上被压缩。纤维在一个或多个辊隙中通过合适的压力和温度设置而变平,并且原纤化再生纤维素纤维之间的接触面积增加,如图2中适当放大所示。以这种方式,0.1%屈服点转移到更高的应力和伸长率,并且分离器变得更加尺寸稳定。

86、优选地,步骤b中的辊隙的数量较高,并且至少为2且至多为14,特别优选为至少为3且至多为10。

87、为了进行压延工艺,根据本发明人的发现,已发现形成一个或多个辊隙的辊具有升高的温度是有利的。因而,优选地,步骤b中所有或部分这些辊的平均温度为至少25℃且至多140℃,特别优选为至少50℃且至多140℃,特别是至少80℃且至多140℃。在高于80℃的温度下,可发生纤维结构的共价交联和固定,这可进一步改善0.1%屈服点。

88、步骤b中的所有或部分辊隙中的机械压力为至少80kn/m且至多400kn/m,优选为至少160kn/m且至多320kn/m。优选的间隔允许几种效果的特别好的组合。这包括原纤化再生纤维素纤维之间的接触面积的增加、厚度的减小和平均孔径的减小,而不会过多地减小孔隙率。

89、选择步骤a中纤维素纤维的量,使得通过原纤化再生纤维素纤维形成步骤c中分离器的质量的至少50%。然而,优选地,原纤化再生纤维素纤维的比例较高,并且为步骤c中的分离器的质量的至少55%且至多100%,特别优选为至少60%且至多95%。

90、原纤化再生纤维素纤维优选为溶剂纺丝的再生纤维素纤维,特别优选为纤维。

91、原纤化之前的原纤化再生纤维素纤维的平均线密度为至少0.8g/10000m(0.8dtex)且至多3.0g/10000m(3.0dtex),且特别优选为至少1.0g/10000m(1.0dtex)且至多2.5g/10000m(2.5dtex)。

92、原纤化之前的原纤化再生纤维素纤维的长度为至少2mm且至多8mm,特别优选为至少3mm且至多6mm。

93、包括原纤化再生纤维素纤维,在步骤c中分离器的质量的至少70%且至多100%由纤维素纤维形成。优选地,纤维素纤维的比例相对于步骤c中的分离器的质量为至少75%且至多95%。

94、作为对原纤化再生纤维素纤维的补充,纤维素纤维还可由非原纤化再生纤维素纤维或由纸浆纤维或其混合物形成,其中纸浆纤维优选来源于针叶木、落叶木或其它植物,例如大麻、亚麻、黄麻、苎麻、洋麻、木棉、椰子、马尼拉麻蕉(abacá)、剑麻、竹子、棉花或灰绿针草(esparto grass),或来自再生纸。不同来源的纸浆纤维的混合物也可用于制造分离器。特别优选地,纸浆纤维来源于落叶木或针叶木。

95、特别优选地,纤维素纤维是再生纤维素纤维和纸浆纤维的混合物,再生纤维素纤维即为原纤化和可选的非原纤化再生纤维素纤维。在具体的实施方式中,再生纤维素纤维的质量与纸浆纤维的质量的比率是至少1:1并且至多30:1,优选为至少2:1并且至多20:1,然而,其中,在步骤c中分离器的质量的至少50%仍然必须由原纤化再生纤维素纤维形成,并且在步骤c中分离器中的纤维素纤维总共必须构成分离器的质量的至少70%且至多100%。

96、特别优选地,纸浆纤维是至少部分微纤化的纸浆纤维、纳米纤化的纸浆纤维或纸浆纤维,平均长度加权长度为至多0.2mm,优选至多0.15mm。

97、除了纤维素纤维之外,步骤c中的分离器还可包括另外的纤维。这些纤维可包括例如由纤维素衍生物、玻璃纤维或塑料纤维生产的纤维,塑料纤维诸如由下列形成:聚烯烃,特别是聚乙烯或聚丙烯;聚酯,特别是聚对苯二甲酸乙二醇酯或聚乳酸;聚芳酯,特别是聚(4-羟基苯甲酸-共-6-羟基-2-萘甲酸(4-hydroxybenzoic acid-co-6-hydroxy-2-naphthoic acid));聚醚、聚砜、聚氨酯、聚酰胺、芳族聚酰胺,特别是聚(对苯二甲酰对苯二胺(p-phenylene terephthalamide));聚酰亚胺、聚乙烯醇、聚丙烯酸酯,特别是聚丙烯腈或聚(丙烯腈-共-丙烯酸甲酯(acrylonitrile-co-methyl acrylate));聚苯硫醚或聚(乙烯-共-乙酸乙烯酯(ethylene-co-vinyl acetate))

98、然而,优选地,除纤维素纤维之外的纤维的比例总计为步骤c中的分离器质量的至多30%,特别优选为至多20%。

99、在根据iso 1924-2:2008在机器方向上的拉伸载荷下,步骤c中的分离器在伸长率不小于0.5%且不大于2.0%、优选不小于0.55%且不大于2.0%、特别优选不小于0.6%且不大于1%时,达到其0.1%屈服点。

100、在根据iso 1924-2:2008在机器方向上的拉伸载荷下,步骤c中的分离器优选在至少0.1kn/m且至多2.0kn/m、特别优选为至少0.15kn/m且至多1.6kn/m的拉伸应力下,达到其0.1%屈服点。关于横截面积,在0.1%屈服点在机器方向上的拉伸应力优选为至少15mpa且至多30mpa,特别优选为至少18mpa且至多28mpa。

101、在机器方向上的弹性能量吸收优选为至少0.05j/m2且至多0.8j/m2,特别优选为至少0.10j/m2且至多0.6j/m2。关于体积,机器方向上的弹性能量吸收为至少4kj/m3且至多15kj/m3,特别优选为至少5kj/m3且至多13kj/m3。

102、在根据iso 1924-2:2008的横向拉伸载荷下,步骤c中的分离器优选在不小于0.4%且不大于2.0%、特别优选不小于0.45%且不大于1%的伸长率下,达到其0.1%屈服点。

103、在根据iso 1924-2:2008的横向拉伸载荷下,步骤c中的分离器优选在至少0.1kn/m且至多0.8kn/m、特别优选为至少0.15kn/m且至多0.6kn/m的拉伸应力下,达到其0.1%屈服点。关于横截面积,在0.1%屈服点处的横向拉伸应力优选为至少8mpa且至多15mpa,特别优选为至少10mpa且至多13mpa。

104、在横向方向上的弹性能量吸收优选地为至少0.04j/m2且至多0.25j/m2,特别优选为至少0.05j/m2且至多0.20j/m2。就体积而言,在横向方向上的弹性能量吸收优选为至少1.5kj/m3且至多5kj/m3,特别优选为至少2kj/m3且至多4kj/m3。

105、步骤c中的分离器的其它参数,例如机器方向和横向方向的杨氏模量、机器方向和横向方向的拉伸强度、机器方向和横向方向的断裂伸长率、收缩率、基重、厚度、孔隙率、平均流动孔径、平均流动孔径的标准偏差和透气性,在以上进一步公开的用于根据本发明的分离器的指定和优选的间隔中是有效的。

- 还没有人留言评论。精彩留言会获得点赞!