导热性构件的制造方法及分配器装置与流程

本发明涉及导热性构件的制造方法、以及例如在导热性构件的制造方法中被使用的分配器装置。

背景技术:

1、在计算机、汽车部件、移动电话等电子设备中,为了将由半导体元件、机械部件等发热体产生的热散热,一般使用散热器等散热体。已知出于提高热向散热体的传热效率的目的,在发热体与散热体之间配置导热性片等导热性构件。

2、导热性片一般而言含有高分子基质、和被分散在高分子基质中的导热性填充材料。导热性片为了提高特定的方向的导热性,往往使形状具有各向异性的各向异性填充材料沿一个方向取向。

3、各向异性填充材料沿一个方向取向了的导热性片例如如下制造:通过使其拉伸,此外通过挤出成型等而制作多个使各向异性填充材料沿着片的面方向而取向了的1次片,使1次片固化或半固化,将该1次片多个叠层而一体化,将所得的物质垂直地切片来制造。将该制造方法也称为流动取向法。根据流动取向法,可获得微小厚度的单位层多个叠层而构成的导热性片。此外,各向异性填充材料能够沿片的厚度方向取向(例如,参照专利文献1)。

4、此外,作为导热性片的高分子基质,从导热性、耐热性等观点考虑,广泛使用有机硅树脂。然而,如果想要将有机硅树脂用于高分子基质而通过流动取向法制造导热性片,则有时1次片彼此的粘接性变弱,在切片工序等中发生在1次片与1次片之间发生剥离等不良状况。因此,例如在专利文献2中,公开了在将有机硅树脂用于高分子基质的情况下,为了提高1次片间的粘接性,向1次片表面照射真空紫外线(vuv),在此基础上将1次片重叠。

5、现有技术文献

6、专利文献

7、专利文献1:日本特开2013-254880号公报

8、专利文献2:国际公开第2020/105601号

技术实现思路

1、发明所要解决的课题

2、然而,如专利文献1所公开地那样,在通过挤出成型而将1次片成型,然后进行切片的方法中,有在各工序中大量产生端材、材料的浪费多这样的问题。此外,如专利文献2所公开地那样,如果使用vuv照射,则设备变为大规模,因此期望可以通过简易的设备来制造。

3、因此,本发明的课题是提供材料的浪费少、可以通过简易的设备来适当地制造各向异性导热性填充材料沿一个方向取向了的导热性构件的导热性构件的制造方法。

4、用于解决课题的方法

5、本发明人等进行了深入研究,结果发现,通过使用具备宽幅形状的排出口的分配器装置,将具有规定的物性的导热性组合物片状地排出,进行叠层而制成叠层体,可以解决上述课题,从而完成了以下本发明。本发明以以下[1]~[16]作为主旨。

6、[1]一种导热性构件的制造方法,其具备下述工序:

7、调制导热性组合物的工序,所述导热性组合物包含液态树脂和各向异性导热性填充材料,且穿刺载荷为8~60gf,上述穿刺载荷是在用具有直径3mm的按压面的压杆,以穿刺速度10mm/分钟的速度进行穿刺时的应力;以及

8、通过使用具备宽幅形状的排出口的分配器装置,将上述导热性组合物以片状地多个重叠的方式排出而获得叠层体的工序。

9、[2]根据上述[1]所述的导热性构件的制造方法,上述液态树脂为能够固化的液态树脂,

10、上述导热性构件的制造方法进一步具备下述工序:在获得了上述叠层体后,将上述导热性组合物固化的工序。

11、[3]根据上述[1]或[2]所述的导热性构件的制造方法,其进一步具备下述工序:将上述叠层体沿与叠层面交叉的方向切断的工序。

12、[4]根据上述[1]~[3]中任一项所述的导热性构件的制造方法,上述液态树脂包含挥发性化合物。

13、[5]根据上述[4]所述的导热性组合物的制造方法,其进一步具备下述工序:使上述挥发性化合物挥发的工序。

14、[6]根据上述[1]~[5]中任一项所述的导热性构件的制造方法,其进一步具备下述工序:将上述叠层体沿叠层方向压缩使其压缩变形为75~97%的厚度的工序。

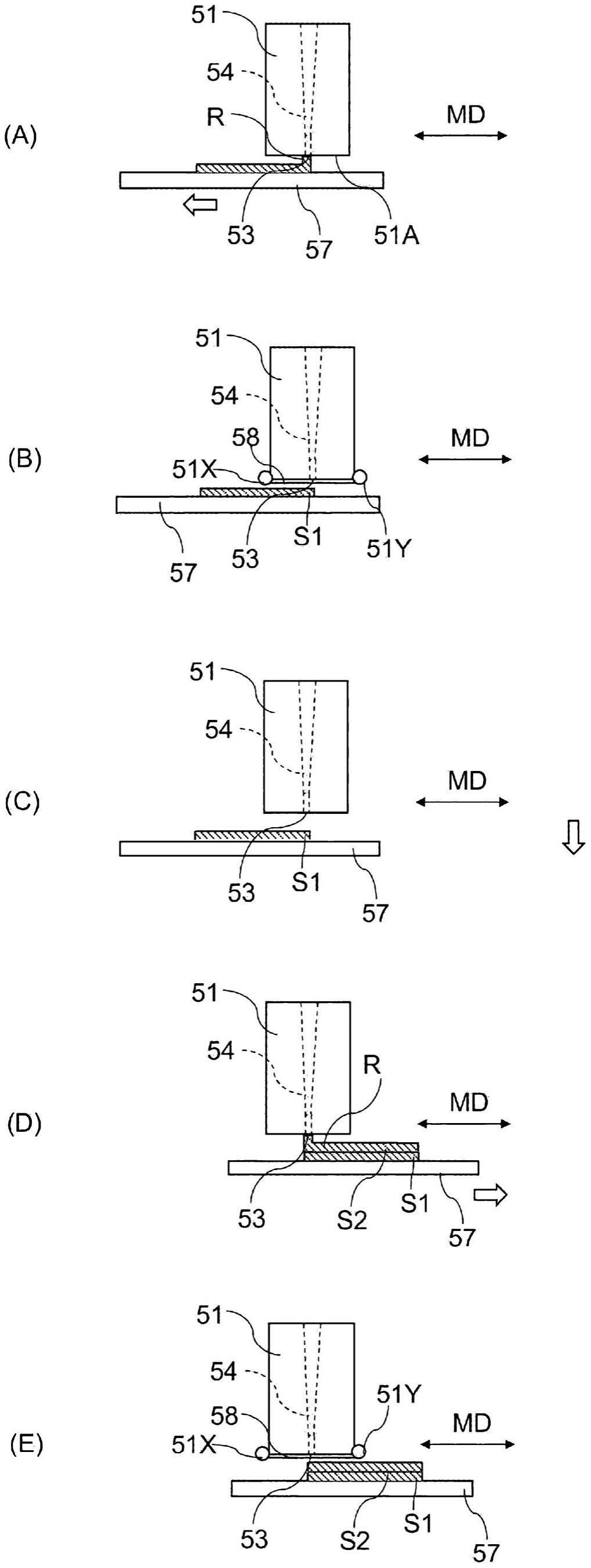

15、[7]根据上述[1]~[6]中任一项所述的导热性构件的制造方法,通过将上述片状地排出了的上述导热性组合物一边切断一边重叠,从而在上述叠层体重叠有多个片体。

16、[8]根据上述[7]所述的导热性构件的制造方法,通过设置在上述排出口、并沿着上述排出口的长度方向移动的切割器,将上述片状地排出了的上述导热性组合物切断。

17、[9]根据上述[1]~[6]中任一项所述的导热性构件的制造方法,将上述片状地排出了的上述导热性组合物折叠而获得上述叠层体。

18、[10]根据上述[1]~[9]中任一项所述的导热性构件的制造方法,在散热体与发热体之间,将上述导热性组合物以片状地多个重叠的方式排出,在上述散热体与发热体之间形成叠层体。

19、[11]根据上述[10]所述的导热性构件的制造方法,上述导热性组合物沿将上述散热体与发热体连接的方向被片状地排出。

20、[12]根据上述[1]~[11]中任一项所述的导热性构件的制造方法,上述叠层体中的各片体的厚度为0.1~9.0mm。

21、[13]根据上述[1]~[12]中任一项所述的导热性构件的制造方法,将上述导热性组合物在室温下排出。

22、[14]一种分配器装置,其具备头、和将流动性材料供给到上述头的供给路,

23、上述头具有宽幅形状的排出口、和将上述供给路与上述排出口连接的连接路,

24、上述连接路从上述供给路朝向上述排出口而一个方向的内径变大地连接到上述排出口。

25、[15]根据上述[14]所述的分配器装置,其进一步具备配置在上述排出口、并沿着上述排出口的长度方向移动的切割器。

26、[16]根据上述[14]或[15]所述的分配器装置,上述头、和上述流动性材料被排出的被排出构件中的至少任一者能够沿与上述排出口的长度方向正交的方向移动。

27、发明的效果

28、根据本发明,材料的浪费少,能够通过简易的设备来适当地制造各向异性导热性填充材料沿一个方向取向了的导热性构件。

技术特征:

1.一种导热性构件的制造方法,其具备下述工序:

2.根据权利要求1所述的导热性构件的制造方法,所述液态树脂为能够固化的液态树脂,

3.根据权利要求1或2所述的导热性构件的制造方法,其进一步具备下述工序:将所述叠层体沿与叠层面交叉的方向切断的工序。

4.根据权利要求1~3中任一项所述的导热性构件的制造方法,所述液态树脂包含挥发性化合物。

5.根据权利要求4所述的导热性组合物的制造方法,其进一步具备下述工序:使所述挥发性化合物挥发的工序。

6.根据权利要求1~5中任一项所述的导热性构件的制造方法,其进一步具备下述工序:将所述叠层体沿叠层方向压缩使其压缩变形为75~97%的厚度的工序。

7.根据权利要求1~6中任一项所述的导热性构件的制造方法,通过将所述片状地排出了的所述导热性组合物一边切断一边重叠,从而在所述叠层体重叠有多个片体。

8.根据权利要求7所述的导热性构件的制造方法,通过被设置在所述排出口、并沿着所述排出口的长度方向移动的切割器,将所述片状地排出了的所述导热性组合物切断。

9.根据权利要求1~6中任一项所述的导热性构件的制造方法,将所述片状地排出了的所述导热性组合物折叠而获得所述叠层体。

10.根据权利要求1~9中任一项所述的导热性构件的制造方法,在散热体与发热体之间,将所述导热性组合物以片状地多个重叠的方式排出,在所述散热体与发热体之间形成叠层体。

11.根据权利要求10所述的导热性构件的制造方法,所述导热性组合物沿将所述散热体与发热体连接的方向被片状地排出。

12.根据权利要求1~11中任一项所述的导热性构件的制造方法,所述叠层体中的各片体的厚度为0.1~9.0mm。

13.根据权利要求1~12中任一项所述的导热性构件的制造方法,将所述导热性组合物在室温下排出。

14.一种分配器装置,其具备头、和将流动性材料供给到所述头的供给路,

15.根据权利要求14所述的分配器装置,其进一步具备配置在所述排出口、并沿着所述排出口的长度方向移动的切割器。

16.根据权利要求14或15所述的分配器装置,所述头、和所述流动性材料被排出的被排出构件中的至少任一者能够沿与所述排出口的长度方向正交的方向移动。

技术总结

导热性构件的制造方法具备下述工序:调制导热性组合物R的工序,所述导热性组合物R包含液态树脂和各向异性导热性填充材料,且穿刺载荷为8~60gf,上述穿刺载荷是在用具有直径3mm的按压面的压杆,以穿刺速度10mm/分钟的速度进行穿刺时的应力;以及使用具备宽幅形状的排出口53的分配器装置,将导热性组合物R以片状地多个重叠的方式排出而获得叠层体的工序。

技术研发人员:石原实步,野中智治

受保护的技术使用者:积水保力马科技株式会社

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!