石墨烯/介质多层叠加的柔性太赫兹吸波器及制备方法

1.本发明属于太赫兹吸波技术领域,具体为一种石墨烯/介质多层叠加的柔性太赫兹吸波器及制备方法。

背景技术:

2.太赫兹波位于红外和微波之间的频率间隙中,频率范围为0.1-10thz,是电磁波谱中有待进行全面研究的最后一个频率窗口,被称为“太赫兹空白”。产生这个空白的原因主要源于两方面的因素,一是缺乏大功率的太赫兹源和灵敏的探测器,二是缺乏高性能的太赫兹功能器件包括滤波器、吸波器、调制器等。

3.随着现代科技的迅猛发展,太赫兹光源技术和探测技术取得了突破性进展。以0.2thz、0.6thz、1.56thz雷达为代表的探测技术具有强大的传载信息能力、抗干扰能力、超高的探测精度和分辨率,在迅速打破现有的探测隐身攻防体系平衡,因此发展太赫兹吸波技术迫在眉睫。除此之外,太赫兹吸波器件在太赫兹通信、太赫兹成像、太赫兹传感等方面也有巨大的应用价值。

4.2008年landy等人发表在physical review letters上的论文设计了第一款完美超材料吸波器,之后众多研究者研究了多种太赫兹吸波结构,但大多存在吸收强度低、吸收频带窄等缺点,考虑到实际应用需求,多频带吸波器的研究收到广泛关注,2009年电子科技大学wen等人首次提出一种双频吸波体,随后shen等人将三种不同尺寸的方形环堆叠得到太赫兹三频吸收体。但从文献报道看,目前太赫兹多频或宽频吸波器的研究工作更多局限于理论计算和模拟仿真,太赫兹吸波器存在结构复杂、制备成本高,吸收强度低等难题。

5.因此迫切需要研究出一种结构简单、制作方便、吸收率高、能共形贴附于异形曲面的太赫兹吸波器来满足实际复杂应用场景的需求。

技术实现要素:

6.本发明目的在于克服传统太赫兹吸波器制备工艺复杂、吸收率低、不适用于复杂曲面等问题,提供一种基于石墨烯/介质多层叠加结构的柔性太赫兹吸波器及其制备方法,具有共性贴附、制备简单、完美吸收等优点。

7.本发明是采用以下技术方案实现的:一种石墨烯/介质多层叠加的柔性太赫兹吸波器,包括七层结构,从上至下依次为石墨烯薄膜层、聚酰亚胺(pi)薄膜层、石墨烯薄膜层、聚酰亚胺(pi)薄膜层、石墨烯薄膜层、聚酰亚胺(pi)薄膜层和金属层,层与层之间旋涂粘结剂。

8.进一步优选的,所述粘结剂为聚二甲基硅氧烷(pdms)。

9.进一步优选的,所述石墨烯薄膜层为单层石墨烯薄膜。

10.进一步优选的,所述聚酰亚胺薄膜层厚度为25μm。

11.进一步优选的,所述聚二甲基硅氧烷的厚度为6μm。

12.进一步优选的,所述金属层为金,厚度大于入射波的趋肤深度。

13.上述石墨烯/介质多层叠加的柔性太赫兹吸波器的制备方法,包括如下步骤:步骤一:清洗pet基底表面,在pet基底表面溅射金属,得到金属反射底板;步骤二:在金属反射底板上旋涂聚二甲基硅氧烷(pdms),用等离子体处理;步骤三:将聚酰亚胺(pi)薄膜贴附到pdms表面;步骤四:使用化学湿法腐蚀工艺得到单层石墨烯薄膜,将石墨烯薄膜转移至pi薄膜表面;步骤五:在石墨烯薄膜表面旋涂pdms,用等离子体处理;步骤六:将pi薄膜贴附到pdms表面;步骤七:重复步骤四;步骤八:重复步骤五;步骤九:重复步骤六;步骤十:重复步骤四,得到石墨烯/介质多层叠加的柔性太赫兹吸波器。

14.进一步优选的,步骤一中,采用磁控溅射工艺在pet基底上溅射金属层,金属为金,金厚度大于入射波的趋肤深度。

15.进一步优选的,步骤二中,在金属底板上旋涂pdms具体为,pdms是pdms和固化剂(硅胶)以10:1的配比混合,以6000r/min、60s,得到pdms层厚度为6μm;所述等离子体处理具体为,等离子体为氧等离子体,放电时间为2min,功率300w。

16.进一步优选的,步骤四中,采用化学湿法腐蚀工艺得到石墨烯薄膜,具体为:采用化学气相沉积在铜基底上的石墨烯薄膜,在石墨烯表面旋涂聚甲基丙烯酸甲酯(pmma)作为保护层,pmma质量分数4%、2500r/min、30s,再将旋涂有pmma保护层的石墨烯放入硫酸铜腐蚀液(无水硫酸铜:水=10g:50ml,外加少量盐酸),大约30分钟,完全腐蚀铜基底得到石墨烯薄膜;将石墨烯薄膜转移至pi薄膜表面,具体为:将石墨烯薄膜捞取至聚酰亚胺薄膜表面以后室温静置晾干(1h),放入热板干燥(60℃,3h),再置于丙酮溶剂中除去表面的pmma(30min)。

17.本发明设计多层结构,从上至下依次为石墨烯薄膜层、pi薄膜层、石墨烯薄膜层、pi薄膜层、石墨烯薄膜层、pi薄膜层和金属层,层与层之间旋涂薄层pdms作为粘结剂,再结合湿法腐蚀工艺和表面活化技术,获得柔性太赫兹吸波器件。利用多层结构干涉相消机制与石墨烯表面等离激元共振对电磁波产生强耦合,实现0.2~2.5thz内的高效吸收。

18.本发明设计合理,制得基于石墨烯/介质多层叠加结构的柔性太赫兹吸波器,有效解决了传统石墨烯-聚酰亚胺-金属结构吸收率低、稳定性差等问题,提供了一种具备强吸收、高稳定性、高可靠性等优点太赫兹吸波器,具有很好的实际应用价值。

附图说明

19.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见的,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

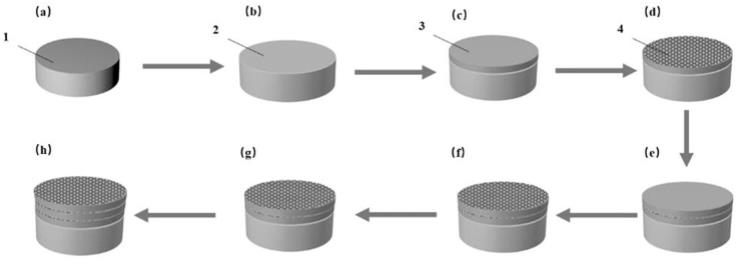

20.图1表示本发明所述柔性太赫兹吸波器的制备工艺流程示意图。

21.图1中:1-pet基底,2-金属层,3-聚酰亚胺薄膜层,4-石墨烯薄膜层。

22.图2表示实施例1制备的柔性太赫兹吸波器的吸波原理图。

23.图3表示实施例1制备的柔性太赫兹吸波器的太赫兹吸收光谱图。

24.图4表示实施例2制备的柔性太赫兹吸波器的吸波原理图。

25.图5表示实施例2制备的柔性太赫兹吸波器的太赫兹吸收光谱图。

26.图6表示实施例3制备的柔性太赫兹吸波器的吸波原理图。

27.图7表示实施例3制备的柔性太赫兹吸波器的太赫兹吸收光谱图。

28.图8表示实施例4制备的柔性太赫兹吸波器的吸波原理图。

29.图9表示实施例4制备的柔性太赫兹吸波器的太赫兹吸收光谱图。

30.图10表示实施例5制备的柔性太赫兹吸波器的吸波原理图。

31.图11表示实施例5制备的柔性太赫兹吸波器的太赫兹吸收光谱图。

32.图12表示实施例6制备的柔性太赫兹吸波器的吸波原理图。

33.图13表示实施例6制备的柔性太赫兹吸波器的太赫兹吸收光谱图。

34.图14表示实施例6制备的柔性太赫兹吸波器的太赫兹吸收光谱图。

35.图15表示实施例6制备的柔性太赫兹吸波器的样件实物图。

具体实施方式

36.本发明实施例提供一种基于石墨烯/介质多层叠加结构的柔性太赫兹吸波器的制备方法,包括如下步骤:步骤一:清洗pet基底表面,在pet基底表面溅射金属,得到金属反射底板;步骤二:在金属反射底板上旋涂pdms,用等离子体处理;步骤三:将聚酰亚胺(pi)薄膜贴附到pdms表面;步骤四:使用化学湿法腐蚀工艺得到单层石墨烯薄膜,将石墨烯薄膜转移至pi薄膜表面;步骤五:在石墨烯薄膜表面旋涂pdms,用等离子体处理;步骤六:将pi薄膜贴附到pdms表面;步骤七:重复步骤四;步骤八:重复步骤五;步骤九:重复步骤六;步骤十:重复步骤四,得到石墨烯/介质多层叠加结构的柔性太赫兹吸波器。

37.石墨烯作为一种单层碳原子厚度的二维材料,具有优异的导电性、良好的稳定性、较强的导热性等特点。此外,具备较高的载流子浓度,可以被当作等离激元材料,与入射电磁波发生强耦合作用,并且产生较强电磁损耗,这使得石墨烯可以在太赫兹隐身、探测和传感领域得到广泛的研究。

38.具体实施时,步骤一中,首先使用半导体rca清洗工艺对pet衬底进行清洗,确保表面光滑无污染。采用磁控溅射技术溅射金属层,其中先溅射20nm金属铬作为种子层,增加金与pet衬底之间的附着力;再溅射200nm的金属金,防止电磁波透射。

39.具体实施时,步骤二、五和八中,旋涂的pdms,厚度约为6μm,之后采用等离子体表面活化的方式,对pdms表面做预处理,以确保聚酰亚胺和pdms紧密结合,有效改善金属基底与聚酰亚胺层之间贴附不牢、容易脱落等问题。

40.具体实施时,步骤四、七和十中,使用湿法腐蚀技术处理之前,首先在石墨烯表面旋涂保护层pmma,以防止腐蚀过程中石墨烯薄膜的破损。旋涂pmma转速为2500r/min、30s。在腐蚀液配置中加入少量的盐酸,以加快铜基底的腐蚀速率,得到所需的单层石墨烯薄膜。在石墨烯转移过程中,为了将石墨烯与pi膜紧密贴合,先在室温环境下静置晾干,控出石墨烯与pi接触面多余水分,在放入热板中,60℃加热3小时增大石墨烯与pi有效贴合面积。最后将样品置于丙酮溶液中30分钟,除去石墨烯表面的pmma。

41.本发明面向电磁传输复杂环境、强稳定性和高吸收的传感技术应用需求,探索了能够兼容结构简单、高效吸收与共性贴附的特点,即采用表面活化技术与湿法腐蚀工艺结合方式制备基于石墨烯/介质多层叠加结构的柔性太赫兹吸波器元件,以实现0.2-2.5太赫兹波强吸收,有效解决传统太赫兹吸波结构吸收率低、工艺复杂等难题,得到结构简单、高效吸收、能共形贴附于异形曲面等复杂应用场景的太赫兹吸波器。

42.本技术实施例所使用的试剂和原料均为市售或自制。下面结合附图对本发明的具体实施例进行详细说明。

43.多层叠加的方式基于六个仿真模拟实施例与实验验证相结合方式得出的结果,该器件在comsol模拟中,取金属的电导率为4.56

×

107s/m,聚酰亚胺的介电常数实部和虚部分别为=2.3和=0.098。石墨烯的参数用kubo公式描述,固定弛豫时间为100fs。石墨烯的费米能级被设定为100mev。吸收体基本单元周期设置为40μm。需要注意的是,在模拟中,石墨烯被视为二维材料,并通过其表面电流进行描述。在x、y方向设置周期性边界条件,在z方向设置两个floquet端口,在端口1处设置电磁波垂直入射激励条件。吸收率被定义为a=1-r(w)-t(w),其中反射率r(w)= |s

11

|2,透射率t(ω)=|s

21

|2。在不同频率下s参数直接从仿真结果中提取出来。这个吸波器的透射率为0,因为au(200nm)作为反射镜阻止所有太赫兹波穿过石墨烯吸波器,因此吸收率a=1-r(w)。

44.实施例1一种聚酰亚胺(25μm)/金属底板结构,具体操作步骤如下:步骤1,使用半导体rca清洗工艺对pet衬底进行清洗,确保薄膜表面光滑无污染,pet厚度为136μm。随后采用磁控溅射工艺在pet基底上溅射金属,先溅射20nm的铬,再溅射200nm的金,防止电磁波的透射。

45.步骤2,旋涂pdms于金属底板上,随后用等离子体表面活化技术对其表面做预处理,确保聚酰亚胺与pdms紧密贴合。

46.步骤3,将pi薄膜贴附到pdms表面上,得到最终聚酰亚胺(25μm)/金属底板吸波结构。

47.如图2、3所示,通过理论仿真模拟结果表明,聚酰亚胺(25μm)/金属底板结构在1.4thz处50%的谐振峰,该结构为典型的法布里-珀罗(f-p)结构,通过干涉相消的方式对入射电磁波进行损耗,并且实验测试结果在1.4thz处35%吸收,与仿真结果很好的吻合。

48.实施例2一种石墨烯/聚酰亚胺(25μm)/金属底板结构,具体操作步骤如下:步骤1,使用半导体rca清洗工艺对pet衬底进行清洗,确保薄膜表面光滑无污染,pet厚度为136μm。随后采用磁控溅射工艺在pet基底上溅射金属,先溅射20nm的铬,再溅射200nm的金,防止电磁波的透射。

49.步骤2,旋涂pdms于金属底板上,随后用等离子体表面活化技术对其表面做预处理,确保聚酰亚胺与pdms紧密贴合。

50.步骤3,将pi薄膜贴附到pdms表面上。

51.步骤4,采用湿法腐蚀工艺得到单层石墨烯薄膜,并将石墨烯薄膜转移到pi薄膜上。得到最终石墨烯/聚酰亚胺(25μm)/金属吸波结构。

52.如图4、5所示,理论仿真模拟结果表明石墨烯/聚酰亚胺(25μm)/金属底板结构,在1.4thz处83%的谐振峰,实验测试结果也表明该结构在1.4thz处72%吸收率,并且实验和仿真结果表明石墨烯薄膜引入对吸波器吸收有一个明显的增强现象。

53.实施例3一种石墨烯/聚酰亚胺(50μm)/金属底板结构,具体操作步骤如下:步骤1,使用半导体rca清洗工艺对pet衬底进行清洗,确保薄膜表面光滑无污染,pet厚度为136μm。随后采用磁控溅射工艺在pet基底上溅射金属,先溅射20nm的铬,再溅射200nm的金,防止电磁波的透射。

54.步骤2,旋涂pdms于金属底板上,随后用等离子体表面活化技术对其表面做预处理,确保聚酰亚胺与pdms紧密贴合。

55.步骤3,将pi薄膜贴附到pdms表面上。

56.步骤4,再旋涂pdms于pi薄膜,随后用等离子体表面活化技术对其表面做预处理,再将pi薄膜贴附到pdms表面上。

57.步骤5,采用湿法腐蚀工艺得到单层石墨烯薄膜,并将石墨烯薄膜转移到pi薄膜上。最终石墨烯/聚酰亚胺(50μm)/金属吸波结构。

58.如图6、7所示,通过理论仿真模拟结果表明石墨烯/聚酰亚胺(50μm)/金属底板结构,在0.68thz和2.01thz处分别由91%和95%的谐振峰,实验测试结果也表明该结构在0.53thz和1.5thz处分别由68%和91%的吸收率。并且实验和仿真结果有相同的趋势,谐振峰的红移主要归因于介质层厚度的增加改变的吸波器结构的阻抗,导致电磁波在内部发生多次干涉产生谐振频率的红移。

59.实施例4一种石墨烯/聚酰亚胺(75μm)/金属底板结构,具体操作步骤如下:步骤1,使用半导体rca清洗工艺对pet衬底进行清洗,确保薄膜表面光滑无污染,pet厚度为136μm。随后采用磁控溅射工艺在pet基底上溅射金属,先溅射20nm的铬,再溅射200nm的金,防止电磁波的透射。

60.步骤2,旋涂pdms于金属底板,随后用等离子体表面活化技术对其表面做预处理,确保聚酰亚胺与pdms紧密贴合。

61.步骤3,将pi薄膜贴附到pdms表面上。

62.步骤4,再旋涂pdms于pi薄膜,随后用等离子体表面活化技术对其表面做预处理,将pi薄膜贴附到pdms表面上。

63.步骤5,再旋涂pdms于pi薄膜,随后用等离子体表面活化技术对其表面做预处理,再将pi薄膜贴附到pdms表面上。

64.步骤6,采用湿法腐蚀工艺得到单层石墨烯薄膜,并将石墨烯薄膜转移到pi薄膜上。最终石墨烯/聚酰亚胺(75μm)/金属吸波结构。

65.如图8、9所示,通过理论仿真模拟结果表明石墨烯/聚酰亚胺(75μm)/金属底板结构,在0.45thz、1.34thz和2.21thz处分别为93%、97%和99%的谐振峰,实验测试结果也表明该结构在0.35thz、1.03thz和1.59thz处分别为75%、89%和83%的吸收率。并且实验和仿真结果有相同的趋势,谐振峰的红移主要归因于介质层厚度的增加改变的吸波器结构的阻抗,导致电磁波在内部发生多次干涉产生谐振频率的红移。

66.实施例5一种石墨烯/聚酰亚胺(25μm)/石墨烯/聚酰亚胺(25μm)/金属底板结构,具体操作步骤如下:步骤1,使用半导体rca清洗工艺对pet衬底进行清洗,确保薄膜表面光滑无污染,pet厚度为136μm。随后采用磁控溅射工艺在pet基底上溅射金属,先溅射20nm的铬,再溅射200nm的金,防止电磁波的透射。

67.步骤2,旋涂pdms于金属底板上,随后用等离子体表面活化技术对其表面做预处理,确保聚酰亚胺与pdms紧密贴合。

68.步骤3,将pi薄膜贴附到pdms表面上。

69.步骤4,采用湿法腐蚀工艺得到单层石墨烯薄膜,并将石墨烯转移到pi薄膜上。

70.步骤5,旋涂pdms于石墨烯薄膜上,随后用等离子体表面活化技术对其表面做预处理,在将pi薄膜贴附到pdms表面上。

71.步骤6,采用湿法腐蚀工艺得到单层石墨烯薄膜,并将石墨烯薄膜转移到pi薄膜上。最终石墨烯/聚酰亚胺/石墨烯/聚酰亚胺/金属吸波结构。

72.如图10、11所示,通过理论仿真模拟结果表明石墨烯/聚酰亚胺/石墨烯/聚酰亚胺/金属底板结构,在0.71thz和2.02thz处分别由98%和98%的谐振峰,实验测试结果也表明该结构在0.57thz和1.73thz处分别由85%和93%的吸收率。并且实验和仿真结果有相同的趋势,将石墨烯引入到介质增强吸波器结构的整体吸收性能。

73.实施例6一种石墨烯/聚酰亚胺(25μm)/石墨烯/聚酰亚胺(25μm)/石墨烯/聚酰亚胺(25μm)/金属底板结构,具体操作步骤如下:步骤1,使用半导体rca清洗工艺对pet衬底进行清洗,确保薄膜表面光滑无污染,pet厚度为136μm。随后采用磁控溅射工艺在pet基底上溅射金属,先溅射20nm的铬,再溅射200nm的金,防止电磁波的透射。

74.步骤2,旋涂pdms于金属底板,随后用等离子体表面活化技术对其表面做预处理,确保聚酰亚胺与pdms紧密贴合。

75.步骤3,将pi薄膜贴附到pdms表面上。

76.步骤4,采用湿法腐蚀工艺得到单层石墨烯薄膜,并将石墨烯薄膜转移到pi薄膜上。

77.步骤5,在旋涂pdms于石墨烯薄膜,随后用等离子体表面活化技术对其表面做预处理,再将pi薄膜贴附到pdms表面上。

78.步骤6,采用湿法腐蚀工艺得到单层石墨烯薄膜,并将石墨烯薄膜转移到pi薄膜上。

79.步骤7,在旋涂pdms于石墨烯薄膜,随后用等离子体表面活化技术对其表面做预处

理,再将pi薄膜贴附到pdms表面上。

80.步骤8,采用湿法腐蚀工艺得到单层石墨烯薄膜,并将石墨烯薄膜转移到pi薄膜上。最终石墨烯/聚酰亚胺/石墨烯/聚酰亚胺/石墨烯/聚酰亚胺/金属吸波结构。

81.如图12、13所示,通过理论仿真模拟结果表明石墨烯/聚酰亚胺/石墨烯/聚酰亚胺/石墨烯/聚酰亚胺/金属底板结构,在0.47thz、1.36thz和2.22thz处分别为100%、100%和100%的谐振峰,实验测试结果也表明该结构在0.41thz、1.15thz和2.1thz处分别为81%、88%和98%的吸收率。并且实验和仿真结果有相同的趋势,将石墨烯引入到介质增强吸波器结构的整体吸收性能。

82.如图14所示,通过实验结果表明石墨烯/聚酰亚胺/石墨烯/聚酰亚胺/石墨烯/聚酰亚胺/金属底板结构,在0.3thz、0.97thz和1.69thz处分别为95%、99%和95%的谐振峰,将石墨烯引入到介质增强吸波器结构的整体吸收性能。谐振峰的偏移是由于石墨烯的虚部引起的,3个谐振峰的吸收率都达到95%以上。

83.通过上述6个仿真模型分析可知石墨烯/聚酰亚胺/石墨烯/聚酰亚胺/石墨烯/聚酰亚胺/金属底板的复合结构为6个结构中最优的吸波结构,可以在0.2~2.5thz内得到多频高效吸收的太赫兹吸器件,并且pet基底可以共性贴附,应用于多曲面复杂环境中。

84.本发明制备的太赫兹吸波器,具有结构简单、制备工艺简便、柔性能够共性贴附、吸收率高、吸收频带宽等优点,解决了目前太赫兹吸波器制备工艺复杂、成本高、吸收频带窄、适用场景受限等问题。

85.最后所应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照本发明实施例进行了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行修改或者等同替换,都不脱离本发明的技术方案的精神和范围,其均应涵盖本发明的权利要求保护范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1