用于增强粘附性的集流体图案化的制作方法

本公开涉及一种制备电池组集流体箔的方法。

背景技术:

1、本部分中提供的信息旨在一般性地介绍本公开的背景。当前署名为发明人的工作在本部分中描述的程度下,以及在申请时可能没有以其它形式确定为现有技术的说明书的方面,均不被明示或暗示地承认为针对本公开的现有技术。

2、本公开涉及一种制备电池组集流体箔的方法。

3、电解铜箔用作锂离子电池组的阳极集流体且铝箔用作锂离子电池组的阴极集流体。铜箔和铝箔涂覆有阳极涂层或阴极涂层。涂层的粘附性差或分层会导致在使用过程中失去电子连接和电池故障。

技术实现思路

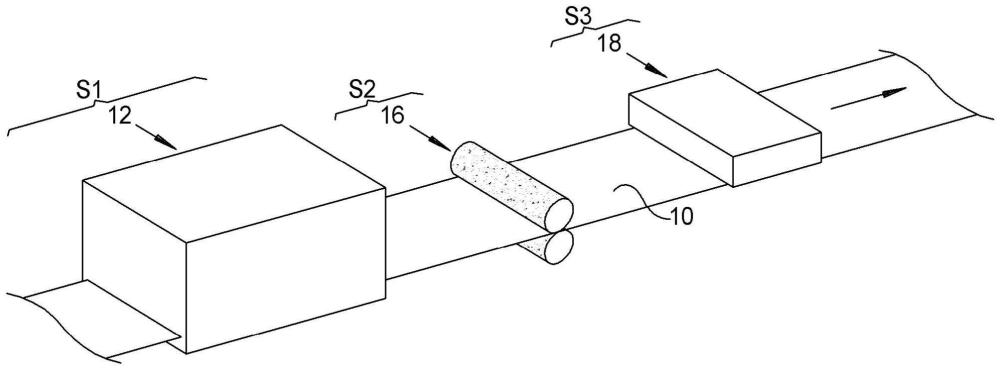

1、根据本公开的一个实施方案,一种制备电池组集流体箔的方法包括对箔片进行热处理和对经热处理的箔进行机械粗糙化以产生1-10μm、2-6μm且优选2-4μm的表面粗糙度。然后将阳极涂层和阴极涂层中的一者施加到经粗糙化、热处理的箔片上。

2、根据本公开的实施方案,热处理在烘箱和熔炉中的一者中在300-400℃的温度下进行。

3、根据本公开的实施方案,热处理在300-400℃的温度下采用加热辊进行。

4、根据本公开的实施方案,机械粗糙化采用辊进行。

5、根据本公开的实施方案,辊包括砂纸。

6、根据本公开的实施方案,辊表面具有滚花。

7、根据本公开的实施方案,辊表面是被图案化的。

8、根据本公开的实施方案,箔是铝箔和铜箔中的一种。

9、根据本公开的实施方案,施加阳极涂层和阴极涂层中的一者包括浆料涂覆。

10、根据本公开的实施方案,施加阳极涂层和阴极涂层中的一者包括锂金属辊制和锂金属浸渍中的一者。

11、机械表面处理和热处理工艺增加了阴极(al)和阳极(cu)电池组集流体箔对活性材料(浆料、锂金属等)的附着特性。所述方法包括在辊制工艺过程中进行表面粗糙化处理,并且对于铜箔还包括热处理以形成亲锂氧化铜表面层以增强结合。粗糙辊用于使箔片的表面粗糙化。更好的粘附性导致更好的长期循环容量保持率。

12、本发明公开了以下方案:

13、方案1.一种制备电池组集流体箔片的方法,其包括:

14、对箔片进行热处理;

15、对经热处理的箔片进行机械粗糙化以产生标称2-4μm的表面粗糙度;和

16、将阳极涂层和阴极涂层中的一者施加到经粗糙化、热处理的箔片上。

17、方案2.根据方案1所述的制备电池组集流体箔片的方法,其中所述热处理在烘箱和熔炉中的一者中在300-400℃的温度下采用气流进行。

18、方案3.根据方案1所述的制备电池组集流体箔片的方法,其中所述热处理采用加热辊在300-400℃的温度下进行。

19、方案4.根据方案1所述的制备电池组集流体箔片的方法,其中所述箔片表面的机械粗糙化采用辊进行。

20、方案5.根据方案4所述的制备电池组集流体箔片的方法,其中所述辊包括砂纸。

21、方案6.根据方案4所述的制备电池组集流体箔片的方法,其中所述辊具有滚花。

22、方案7.根据方案4所述的制备电池组集流体箔片的方法,其中所述辊表面是被图案化的。

23、方案8.根据方案1所述的制备电池组集流体箔片的方法,其中所述箔片为铝箔和铜箔中的一种。

24、方案9.根据方案1所述的制备电池组集流体箔片的方法,其中所述施加阳极涂层和阴极涂层中的一者包括浆料涂覆。

25、方案10.根据方案1所述的制备电池组集流体箔片的方法,其中所述施加阳极涂层和阴极涂层中的一者包括锂金属辊制和锂金属浸渍中的一者。

26、方案11.一种制备电池组集流体箔片的方法,其包括:

27、通过至少一个加热辊对箔片进行热处理和机械粗糙化,以产生2-4μm的标称表面粗糙度;和

28、将阳极涂层和阴极涂层中的一者施加到经粗糙化、热处理的箔片上。

29、方案12.根据方案11所述的制备电池组集流体箔片的方法,其中所述热处理在300-400℃的温度下进行。

30、方案13.根据方案11所述的制备电池组集流体箔片的方法,还包括通过所述加热辊中的穿孔供应空气。

31、方案14.根据方案11所述的制备电池组集流体箔片的方法,其中所述施加阳极涂层和阴极涂层中的一者包括浆料涂覆。

32、方案15.根据方案11所述的制备电池组集流体箔片的方法,其中所述施加阳极涂层和阴极涂层中的一者包括锂金属辊制和锂金属浸渍中的一者。

33、方案16.一种制备电池组集流体箔片的方法,其包括:

34、对箔进行机械粗糙化以产生2-4μm的箔片表面粗糙度;和

35、将阳极涂层和阴极涂层中的一者施加到经粗糙化的箔片上。

36、方案17.根据方案16所述的制备电池组集流体箔片的方法,还包括在300-400℃的温度下在烘箱和熔炉中的一者中对经机械粗糙化的箔片进行热处理。

37、方案18.根据方案16所述的制备电池组集流体箔片的方法,其中所述箔片为铝箔片和铜箔片中的一种。

38、方案19.根据方案16所述的制备电池组集流体箔片的方法,其中所述施加阳极涂层和阴极涂层中的一者包括浆料涂覆。

39、方案20.根据方案16所述的制备电池组集流体箔片的方法,其中所述施加阳极涂层和阴极涂层中的一者包括锂金属辊制和锂金属浸渍中的一者。

40、从具体实施方式、权利要求书和附图中,本公开的进一步可应用领域将变得显而易见。具体实施方式和具体实例仅意欲说明并不意在限制本公开的范围。

技术特征:

1.一种制备电池组集流体箔片的方法,其包括:

2.根据权利要求1所述的制备电池组集流体箔片的方法,其中所述热处理在烘箱和熔炉中的一者中在300-400℃的温度下采用气流进行。

3.根据权利要求1所述的制备电池组集流体箔片的方法,其中所述热处理采用加热辊在300-400℃的温度下进行。

4.根据权利要求1所述的制备电池组集流体箔片的方法,其中所述箔片表面的机械粗糙化采用辊进行。

5.根据权利要求4所述的制备电池组集流体箔片的方法,其中所述辊包括砂纸。

6.根据权利要求4所述的制备电池组集流体箔片的方法,其中所述辊具有滚花。

7.根据权利要求4所述的制备电池组集流体箔片的方法,其中所述辊表面是被图案化的。

8.根据权利要求1所述的制备电池组集流体箔片的方法,其中所述箔片为铝箔和铜箔中的一种。

9.根据权利要求1所述的制备电池组集流体箔片的方法,其中所述施加阳极涂层和阴极涂层中的一者包括浆料涂覆。

10.根据权利要求1所述的制备电池组集流体箔片的方法,其中所述施加阳极涂层和阴极涂层中的一者包括锂金属辊制和锂金属浸渍中的一者。

技术总结

一种制备电池组集流体箔的方法包括对箔片进行热处理和对经热处理的箔片进行机械粗糙化以产生2‑4μm的表面粗糙度。箔片的热处理和机械粗糙化提供改善的涂层粘附性。然后将阳极涂层和阴极涂层中的一者施加到经粗糙化、热处理的箔片上。

技术研发人员:A·C·博贝尔,L·G·小赫克托尔,E·B·戈姆,徐劭懋,R·库,A·K·萨奇德夫

受保护的技术使用者:通用汽车环球科技运作有限责任公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!