一种胶膜的形成方法及光伏组件与流程

本发明涉及胶膜封装,尤其涉及液体胶膜封装光伏组件。

背景技术:

1、常见的光伏组件均采用固体胶膜(eva、poe或pvb等)及热层压(145-170℃)工艺进行封装,胶膜厚度0.38-1.52毫米。整个热层压工艺耗时25-35分钟,几乎占用了光伏组件一半的生产时间,严重制约着生产效率。采用冷层压、光固化液体胶膜粘结封装光伏组件,能大大缩短组件生产周期,显著降低光伏发电成本,但液体胶液在真空排气、层压过程中很容易流动外溢,导致组件边部变薄,剥离强度降低出现次品。

2、中国专利202210186822.8及202210471778.5公开了一种在光固化液体胶液中添加一定粒径的固体颗粒或者铺设网格玻璃布达到控制胶膜厚度的方法,虽然能够防止胶液外溢、控制厚度、工艺简单,但这些添加物与液体胶液成分不同,折光指数不同,不但影响组件外观均一性,还会导致胶膜光固化应力不均匀、光线透过胶膜时发生折射及散射,进而影响组件的剥离强度及耐候性能。

技术实现思路

1、本发明的目的在于提供一种胶膜的形成方法,通过原位辐射固化形成局部支撑,解决现有技术异质支撑带来的外观不一致及应力不均匀问题,尤其是解决光伏组件制备中异质支撑带来的光线散射、折射、剥离强度降低及pid衰减严重等问题。

2、本发明所述的胶膜通过胶液固化形成于第一层体和第二层体之间至少包括:(1)将部分胶液固化,以在所述第一层体上形成用于支撑所述第二层体的局部骨架;(2)在所述局部骨架上复合所述第二层体后,将第一层体和第二层体之间的胶液进行全面固化,得到整体胶膜。

3、需要说明的是,上述(1)和(2)中的胶液为同种胶液,使得形成的胶膜是同质的。

4、本发明中,固化可以采用辐射固化,包括但不限于紫外光固化、可见光固化、电子束固化、红外光固化、等离子体光源固化。例如采用波长范围为250-700nm(包括led灯、高压汞灯、碘镓灯、金属卤素灯)紫外光源固化胶膜,优选的用单波长led光固化,如365nm、385nm、395nm、405nm或两种以上波长的组合使胶膜快速固化,照射能量可以为25-2000mj/cm。

5、相应的,至少第一层体、第二层体之一为透明层;胶液为光固化液体胶液,至少包括20-70重量份的弹性聚合物、30-80重量份的光敏稀释剂以及0-5重量份的光敏剂。其中,所述弹性聚合物可以是光敏聚合物,如脂肪族聚氨酯丙烯酸酯、含氟聚氨酯丙烯酸酯,饱和聚酯改性丙烯酸酯,感光性丙烯酸树脂,脂环族环氧树脂等uv树脂中的至少一种;也可以是非光敏型聚合物,如饱和聚酯树脂、脂肪族聚氨酯树脂、聚醋酸乙烯树脂,丙烯酸共聚树脂,氟碳丙烯酸树脂,乙烯-醋酸乙烯(eva)共聚树脂,聚乙烯醇缩丁醛(pvb)树脂等树脂中的至少一种。所述光敏稀释剂为常用的低粘度光敏单体,主要用作稀释剂溶解弹性聚合物,如丙烯酸异冰片脂(iboa)、己二醇二丙烯酸酯(hdda)、丙烯酸叔丁酯(tab)、甲基丙烯酸羟乙酯(hema)、丙烯酸羟乙酯(hea)、三缩乙二醇二丙烯酸酯(tpgda)、丙烯酸羟丙酯(hpa)、丙烯酸羟丁酯(hba)、甲基丙烯酸羟乙基己内脂(heclma)、乙氧基化三羟甲基三丙烯酸酯(eotmpta)等低粘度化合物中的至少一种。所述光敏剂为常用的自由基或阳离子光引发剂,如1173、184、tpo、819、itx、907等光敏剂中的至少一种。

6、本发明中,所述全面固化方式可以为辐射固化、uv/ir双重固化、ir加热固化、等离子体固化、室温固化等方式,本领域技术人员可以根据固化方式选择相应的胶液。优选的为辐射固化,进一步优选的固化为led光固化。

7、用于支撑所述第二层体的局部骨架,其可以为支撑柱、支撑梁或其组合。本发明所述的支撑柱包括但不限于圆柱、方柱或锥体柱子等;本发明所述的支撑梁为长条形结构,包括但不限于直线结构、曲线结构等。

8、本发明中,所述局部骨架可以是将胶液涂布所述第一层体的局部区域后固化得到的(局部涂布方案);例如,在第一层体表面通过点胶形成液体胶膜骨架图案,固化形成所述局部骨架;再例如,晒制骨架图形丝网版,在第一层体表面丝网印刷液体胶膜骨架图形,固化形成所述局部骨架。

9、本发明中,所述局部骨架也可以是将胶液满版涂布所述第一层体后进行局部固化后得到的(局部固化方案)。例如,通过计算机控制光束扫描曝光(cts)或者通过掩膜非接触曝光使局部胶液固化。

10、前述的局部涂布方案,至少需要两次涂布程序,且两次涂布程序需要严格控制,以保证第二次的胶液固化后能够充分填充第一层体和第二层体之间的间隙,间隙大小取决于支撑柱或支撑梁的高度。而所述的局部固化方案则巧妙的避开了前述局部涂布方案的劣势,仅需一次涂布,在第二次固化过程中使原先未固化的胶液进行固化,能有效保证产品质量。

11、作为本领域公知常识,所述涂布指通过淋涂、多点点胶、丝网印刷、狭缝涂布、辊涂、喷涂、刮涂、棒涂等常规工艺,把液体胶液均匀地分散在透明板表面。

12、基于上述优势,本发明还可用于构建光伏组件,按照上述方法将胶膜形成于第一透明板和发电层之间,以及发电层和第二透明板之间。由于支撑骨架由胶膜内生而成,胶膜中不存在异种支撑介质,固化后的胶膜成分一致、外观均匀,折光折数相同、光线透过胶膜时不会发生折射、散射,提高了透光率和发电效率,同时克服了异质体系应力不匹配、pid衰减率、色差变大的缺点。

13、进一步地,辐射固化是一种借助于能量照射实现化学配方(涂料、油墨和胶粘剂)由液态转化为固态的加工过程。一般来讲,辐照结束后产品的固化程度为70~90%之间,再经过长时间存放才能实现100%完全固化;基于本发明实施的两步连续固化方案是在同一条产线上完成的,时间间隔很短,一般几秒至几分钟,局部骨架只要能够支撑第二层体、防止胶液外溢即可,在实施第二步全面固化时,局部骨架仅为部分固化,因此,基于本发明的连续化固化方案,可以进一步避免上述应力不匹配、pid衰减率、色差变大的问题。

14、本发明所述的发电层可以为晶硅电池、碲化镉、铜铟镓硒发电玻璃或钙钛矿发电玻璃。所述透明板可以为光伏玻璃或透明塑料板。

15、对于光伏组件而言,所述局部骨架支撑所述第二层体,使得第一层体和第二层体之间的间距为0.1-2.0mm,优选为0.35-1.55mm。

16、基于上述胶膜的形成,提供光伏组件的构建方式之一如下:

17、(1)在第一透明板表面涂布光固化液体胶液,形成粘结层a;

18、(2)局部光照粘结层a,形成隐形uv胶膜骨架a;

19、(3)在粘结层a表面铺设发电层;

20、(4)在发电层表面涂布光固化液体胶液,形成粘结层b;

21、(5)局部光照粘结层b,形成隐形uv胶膜骨架b;

22、(6)在粘结层b上覆盖第二透明板,抽真空排气、脱泡;

23、(7)全面光固化粘结层a和b,封装光伏组件,安装好引线及边框即得到光伏组件。

24、所述局部光固化指采用一定波长的紫外光,局部照射光固化液体胶液,使胶液发生光交联,形成局部硬化图案,即内生隐形胶膜骨架。在组件层压、脱泡过程中,内生胶膜骨架起支撑作用,有效防止胶液外溢。

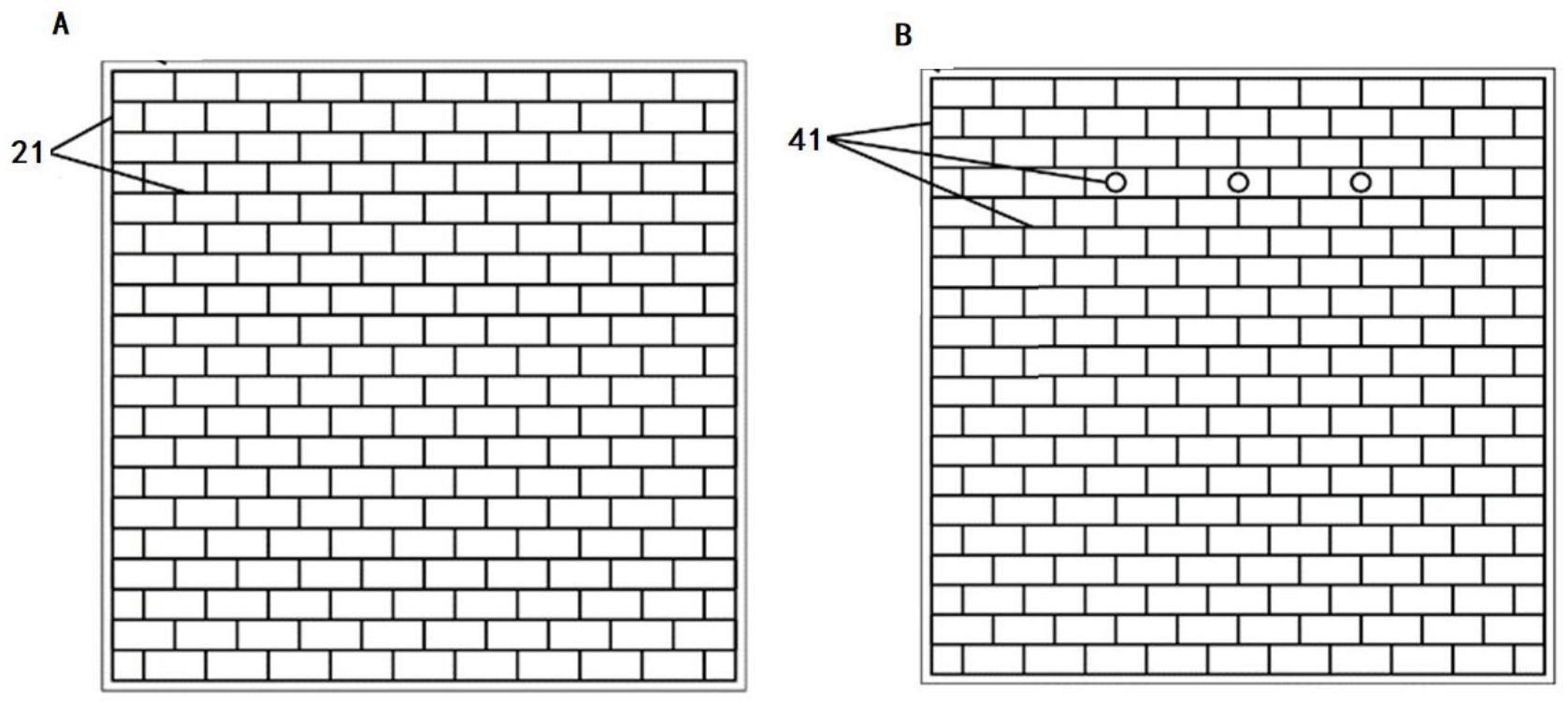

25、局部光固化的实现方式至少包括:1.通过数码紫外激光器,用特定波长的紫外光直接扫描曝光液体胶层,使胶液发生光化学交联,形成一定形状的固体胶膜骨架。2.通过曝光菲林或者模板非接触、局部照射液体胶层,形成局部固化的胶膜骨架。在组件层压、排气过程中,内生胶膜骨架起支撑作用,防止胶液外溢。胶膜骨架由液体胶液光固化而成,其颜色及透明度与周围胶膜无任何差别,不影响组件外观,具有隐形功能。

26、基于上述胶膜的形成,提供光伏组件的构建方式之二如下:

27、(1)在第一透明板表面通过点胶形成光固化液体胶液骨架图案,uv光固化形成固体胶膜骨架a;

28、(2)涂布uv液体胶液,形成粘结层a;

29、(3)在粘结层a表面铺设发电层;

30、(4)在发电层表面涂布第二层uv液体胶液,形成粘结层b;

31、(5)在第二透明板表面通过点胶形成液体胶膜骨架图案,uv光固化形成固体胶膜骨架b;

32、(6)在粘结层b上覆盖有固化胶膜骨架b的第二透明板,真空脱泡;

33、(7)全面光固化粘结层a和b,封装光伏电池,安装好引线及边框即得到光伏组件;

34、所述光固化液体胶液骨架图案由点胶机排出的点状或线状uv固化胶膜图案组成,骨架图形由计算机程序确定的点胶路径决定,以匹配不同的组件类型。点胶的同时、局部照射uv光使胶液瞬间固化,防止胶液扩散。宽度或直径≥0.1mm。在组件层压、脱泡过程中,uv固化胶膜骨架起支撑作用,防止胶液外溢。

35、基于上述胶膜的形成,提供光伏组件的构建方式之三如下:

36、(1)晒制骨架图形丝网版,在第一透明板表面丝网印刷uv液体胶液图形,uv固化形成固体胶膜骨架a;

37、(2)涂布uv液体胶液,形成粘结层a;

38、(3)在粘结层a表面铺设发电层;

39、(4)在发电层表面涂布第二层uv液体胶液,形成粘结层b;

40、(5)在第二透明板表面丝网印刷uv液体胶液骨架,uv光固化形成固体胶膜骨架b;

41、(6)在粘结层b上覆盖印有骨架b的第二透明板,真空脱泡;

42、(7)全面光固化粘结层a和b,封装光伏组件,安装好引线及边框即得到光伏组件;

43、其中,丝网印刷网目80-200目、丝径40-200微米,丝网感光胶厚度0.1-2.0mm,感光胶厚度决定了uv胶膜骨架的厚度。

44、上述三个光伏组件的构建方式中,所述全面光固化为采用一定波长的紫外光,从组件正、反两面透过透明板全面照射粘结层a和b,使所有的胶液发生光化学交联,形成固体胶膜,从而把透明面板、发电玻璃或电池片、透明背板封装成一个组件整体。

45、上述三个光伏组件的构建方式中,所述紫外光波长范围为250-500nm,可以用led灯、高压汞灯、碘镓灯、金属卤素灯等紫外光源固化胶膜,优选的用单波长led光固化,如365nm、385nm、395nm、405nm或两种以上波长的组合使胶膜快速固化。紫外光射照射的能量大小取决于玻璃厚度、光固化液体胶膜厚度及胶膜的颜色。光照能量太大,涂层会发生黄变,还会导致超白玻璃泛黄,从而影响透光率和光电转换效率,照射能量为25-2000mj/cm2。

46、上述三个光伏组件的构建方式中,光固化液体胶液可以是无色透明,也可以添加有色颜料配成彩色胶液,形成彩色胶膜,如珠光粉等,粘结层a和b的颜色可以相同,也可以不同。

47、优选的,在光固化液体胶液涂布之前,对光固化液体胶液进行预热;预热温度为30-100℃。对光固化液体胶液进行预热,可以降低光固化液体胶液的粘度,便于消除气泡和流平。

48、所述的光固化液体胶液的制备方法包括:

49、将光敏聚合物、光活性稀释剂及光敏剂各原料按比例称量、混合均匀、在一定温度下搅拌溶解完全,经真空脱泡后即得到所述的光固化液体胶液。

50、本发明还提供了一种采用上述方法生产得到的光伏组件。

51、与现有技术相比,本发明的有益效果为:

52、(1)本发明通过原位形成局部支撑,在液体胶膜中形成隐形、内生、同质骨架,不仅不影响组件外观,起支撑发电层、背板作用,防止胶液外溢,还能避免异质带来的应力不均匀,减少了光线折射、散射损失,提高了透光率和发电效率,同时降低了组件pid衰减率和胶膜色差变大的缺点。

53、(2)本发明采用分层涂布、局部光照及双面光固化工艺,创造性地解决了冷层压工艺中液体胶膜厚度难于控制、胶液外溢、影响外观的难题。工艺简单、高效,无需高温加热,具有低碳优势。

- 还没有人留言评论。精彩留言会获得点赞!