落叠电芯对齐度检测系统和方法与流程

本发明涉及电池制造,具体而言,涉及一种落叠电芯对齐度检测系统和方法。

背景技术:

1、在的当前市场锂电池叠片设备中,叠片机一般是“传统z叠”和“切叠一体机”,其叠片过程是由机械手抓取极片进行一片一片在叠片台叠出电芯,整个叠片过程速度较慢,且极片都是静止状态,其利用ccd可能很方便的检测出每张极片的叠片位置,从而检测出相邻极片的包覆关系以及电芯的整体对齐度,但这些其单机效率低,占地大,能耗高,运营成本高,隔膜不均匀拉伸,影响电池寿命和一致性等问题,目前市场叠片机开始出现另一种叠片工艺—“热复合叠片机”,其叠片方式可以有效地解决目前市场的叠片的缺点。然而,区别于其他叠片机工艺流程,热复合片叠片是极片复合片连续复合和叠片,在叠片过程中也是复合片不停连续落叠,由于是隔膜连续,导致无法利用正常的垂直式ccd检测方式对极片进行叠片过程的包覆关系和对齐度进行检测。因此,较多检测方案是在电芯出叠片机后使用单独的x-ray设备或ct设备对电芯进行透视检测,无法在生产过程中检测。

2、然而,采用x-ray或ct透视检测设备只能在电芯叠完下料后到单工位进行检测,对电芯生产过程电芯叠歪预警响应时间慢,造成电芯浪费。并且x-ray或ct透视检测设备对电芯的外观要求较高,在电芯热压和转运过程中不能对电芯四个角造成极片下压,否则透视设备无法拍摄背遮挡的极片。其次,x-ray或ct透视检测设备会额外占用车间面积,且设备有辐射,有一定安全风险。最后,x-ray或ct透视检测设备比较昂贵,较大的增加设备成本。

技术实现思路

1、本发明的目的包括,例如,提供了一种落叠电芯对齐度检测系统和方法,其检测效率快,不占用车间空间,成本低,对电芯生产过程出现电芯异常不良可以快速检测报警停机检查,较大的减少电芯连续不良ng浪费。

2、本发明的实施例可以这样实现:

3、第一方面,本发明提供一种落叠电芯对齐度检测系统,包括:

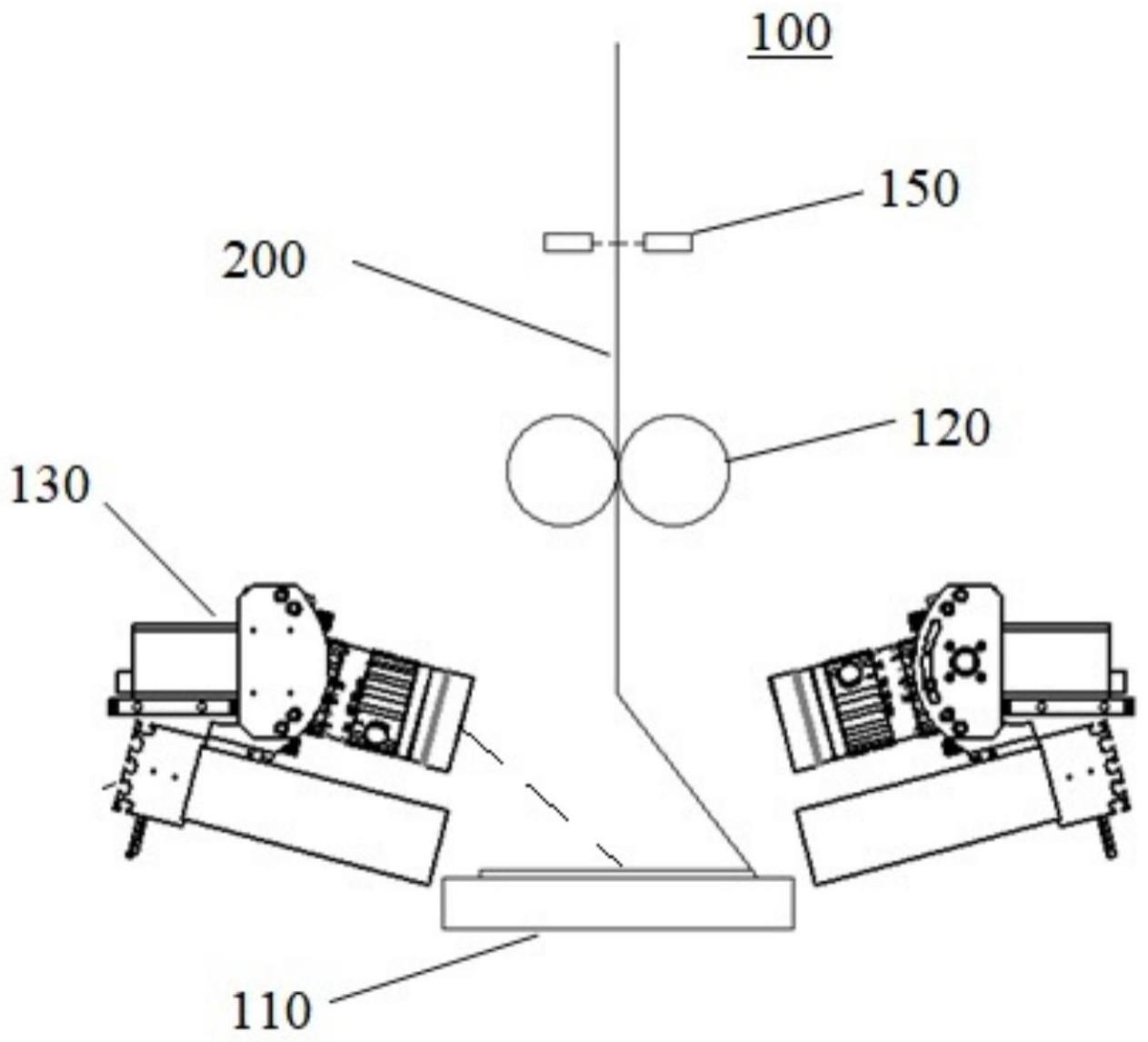

4、叠台装置,用于承载复合叠片;

5、入料辊组,所述入料辊组设置在所述叠台装置上方,用于向所述叠台装置输送所述复合叠片;

6、成像装置,所述成像装置设置在所述叠台装置的两侧,用于采集所述复合叠片落叠至水平状态的图像信息;

7、控制装置,所述控制装置与所述成像装置通信连接,用于依据所述图像信息生成所述复合叠片的正极位置数据,并用于依据多个所述正极位置数据计算得到叠片电芯的对齐度信息。

8、在可选的实施方式中,所述控制装置还用于依据所述正极位置数据计算得到所述复合叠片的负极位置数据,并依据多个所述正极位置数据和多个所述负极位置数据计算得到所述叠片电芯的对齐度信息和包覆尺寸信息。

9、在可选的实施方式中,所述落叠电芯对齐度检测系统还包括传感器,所述传感器设置在所述入料辊组的上方,并与所述成像装置通信连接,用于检测所述复合叠片的位置,并生成位置信息,所述入料辊组与所述成像装置通信连接,还用于检测所述复合叠片的输送距离,并生成距离信息,所述成像装置还用于依据所述位置信息和所述距离信息触发图像采集动作。

10、在可选的实施方式中,所述叠台装置包括电芯叠台和叠台驱动件,所述电芯叠台具有一用于承载所述复合叠片的台面,所述叠台驱动件与所述电芯叠台传动连接,并与所述控制装置通信连接,用于带动所述电芯叠台按照预设距离下降,以使所述复合叠片的水平落料位置与所述成像装置保持相对固定。

11、在可选的实施方式中,所述预设距离dx满足以下公式:

12、dx=kn2+th;

13、其中,n是电芯的堆叠层数,th是复合叠片的厚度,k是电芯重叠厚度偏差系数。

14、在可选的实施方式中,所述成像装置包括工业相机和沙姆镜头,所述工业相机设置在所述叠台装置的一侧,并与所述控制装置通信连接,所述沙姆镜头设置在所述工业相机的成像侧,并朝向所述叠台装置倾斜,用于与落叠至水平状态的所述复合叠片对应。

15、在可选的实施方式中,每组所述成像装置还包括视觉光源,所述视觉光源设置在所述工业相机底侧,并与所述叠台装置对应,用于照亮落叠至水平状态的所述复合叠片。

16、第二方面,本发明提供一种落叠电芯对齐度检测方法,适用于如前述实施方式任一项所述的落叠电芯对齐度检测系统,所述方法包括:

17、采集复合叠片落叠至水平状态的图像信息;

18、依据所述图像信息生成所述复合叠片的正极位置数据;

19、依据所述正极位置数据计算得到叠片电芯的对齐度信息。

20、在可选的实施方式中,采集复合叠片落叠至水平状态的图像信息的步骤之前,所述方法还包括:

21、获取所述复合叠片的位置信息;

22、获取所述复合叠片的距离信息;

23、依据所述位置信息和所述距离信息触发图像采集动作。

24、在可选的实施方式中,依据所述正极位置数据计算得到叠片电芯的对齐度信息的步骤,包括:

25、依据所述正极位置数据计算得到所述复合叠片的负极位置数据;

26、依据所述正极位置数据和所述负极位置数据计算得到所述叠片电芯的对齐度信息和包覆尺寸信息。

27、本发明实施例的有益效果包括,例如:

28、本发明实施例提供的落叠电芯对齐度检测系统和方法,通过在叠台装置的两侧设置成像装置,并利用成像装置采集复合叠片落叠至水平状态的图像信息,然后利用控制装置依据图像信息生成正极位置数据,并依据正极位置数据计算得到叠片电芯的对齐度信息,检测效率快,且无需使用x-ray或ct透视检测设备俩进行检测,不占用车间空间,成本低。并且成像装置能够实时检测图像并通过控制装置生成对齐度信息,对于电芯对齐不想的情况可以快速检测报警停机检查。相较于现有技术,本发明提供的落叠电芯对齐度检测系统和方法,检测效率快,不占用车间空间,成本低,对电芯生产过程出现电芯异常不良可以快速检测报警停机检查,较大的减少电芯连续不良ng浪费。

技术特征:

1.一种落叠电芯对齐度检测系统,其特征在于,包括:

2.根据权利要求1所述的落叠电芯对齐度检测系统,其特征在于,所述控制装置还用于依据所述正极位置数据计算得到所述复合叠片的负极位置数据,并依据多个所述正极位置数据和多个所述负极位置数据计算得到所述叠片电芯的对齐度信息和包覆尺寸信息。

3.根据权利要求1所述的落叠电芯对齐度检测系统,其特征在于,所述落叠电芯对齐度检测系统还包括传感器,所述传感器设置在所述入料辊组的上方,并与所述成像装置通信连接,用于检测所述复合叠片的位置,并生成位置信息,所述入料辊组与所述成像装置通信连接,还用于检测所述复合叠片的输送距离,并生成距离信息,所述成像装置还用于依据所述位置信息和所述距离信息触发图像采集动作。

4.根据权利要求1所述的落叠电芯对齐度检测系统,其特征在于,所述叠台装置包括电芯叠台和叠台驱动件,所述电芯叠台具有一用于承载所述复合叠片的台面,所述叠台驱动件与所述电芯叠台传动连接,并与所述控制装置通信连接,用于带动所述电芯叠台按照预设距离dx下降,以使所述复合叠片的水平落料位置与所述成像装置保持相对固定。

5.根据权利要求4所述的落叠电芯对齐度检测系统,其特征在于,所述预设距离dx满足以下公式:

6.根据权利要求1所述的落叠电芯对齐度检测系统,其特征在于,所述成像装置包括工业相机和沙姆镜头,所述工业相机设置在所述叠台装置的一侧,并与所述控制装置通信连接,所述沙姆镜头设置在所述工业相机的成像侧,并朝向所述叠台装置倾斜,用于与落叠至水平状态的所述复合叠片对应。

7.根据权利要求6所述的落叠电芯对齐度检测系统,其特征在于,每组所述成像装置还包括视觉光源,所述视觉光源设置在所述工业相机底侧,并与所述叠台装置对应,用于照亮落叠至水平状态的所述复合叠片。

8.一种落叠电芯对齐度检测方法,适用于如权利要求1-7任一项所述的落叠电芯对齐度检测系统,其特征在于,所述方法包括:

9.根据权利要求8所述的落叠电芯对齐度检测方法,其特征在于,采集复合叠片落叠至水平状态的图像信息的步骤之前,所述方法还包括:

10.根据权利要求8所述的落叠电芯对齐度检测方法,其特征在于,依据所述正极位置数据计算得到叠片电芯的对齐度信息的步骤,包括:

技术总结

本发明提供了一种落叠电芯对齐度检测系统和方法,涉及电池制造技术领域,落叠电芯对齐度检测系统包括叠台装置、入料辊组、成像装置和控制装置,通过在叠台装置的两侧设置成像装置,并利用成像装置采集复合叠片落叠至水平状态的图像信息,然后利用控制装置依据图像信息生成正极位置数据,并依据正极位置数据计算得到叠片电芯的对齐度信息,检测效率快,且不占用车间空间,成本低,对于电芯对齐不想的情况可以快速检测报警停机检查。相较于现有技术,本发明提供的落叠电芯对齐度检测系统和方法,检测效率快,不占用车间空间,成本低,对电芯生产过程出现电芯异常不良可以快速检测报警停机检查,较大的减少电芯连续不良NG浪费。

技术研发人员:李攀攀,吴学科,阳如坤,请求不公布姓名

受保护的技术使用者:深圳吉阳智能科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!