可撕裂型铝合金光伏线的制备方法及铝合金光伏线与流程

本技术涉及输电线路领域,尤其涉及可撕裂型铝合金光伏线的制备方法及铝合金光伏线。

背景技术:

1、近年来,以太阳能、风力发电为首的新能源行业高速发展,带动全产业链的产品竞争不断加剧。发电企业、总包业主等用户对光伏电缆的性能要求越来越高,同时也希望能够降低光伏电缆的采购成本。当前市场主要的光伏线执行标准有en50618、iec62930以及2pfg1169,其对应的导体均要求为5类镀锡软铜结构,以及挤包辐照交联聚烯烃的绝缘料、护套料。对于采用上述5类镀锡软铜结构的传统光伏线,生产商从生产成本及生产效率出发,往往会增大导体的绞合节距,易造成导体外径大、松散,进而不具备纵向阻水性能。另,低烟无卤材料自身的吸湿特性以及施工方压接时的缺陷,使水汽易进入导体中,导致运行系统存在一定的安全隐患。单根单色挤出绝缘线芯,清理机头、模具残余料较麻烦,且还需通过电子加速器进行辐照交联,使得整个内部的生产流转效率低下。如何提供一种综合成本较低且性能较佳的铝合金光伏线的制备方法及对应的产品,是本领域技术人员需要考虑的。

技术实现思路

1、本技术提供一种综合成本较低且性能较佳的可撕裂型铝合金光伏线的制备方法及由该方法制备的铝合金光伏线。

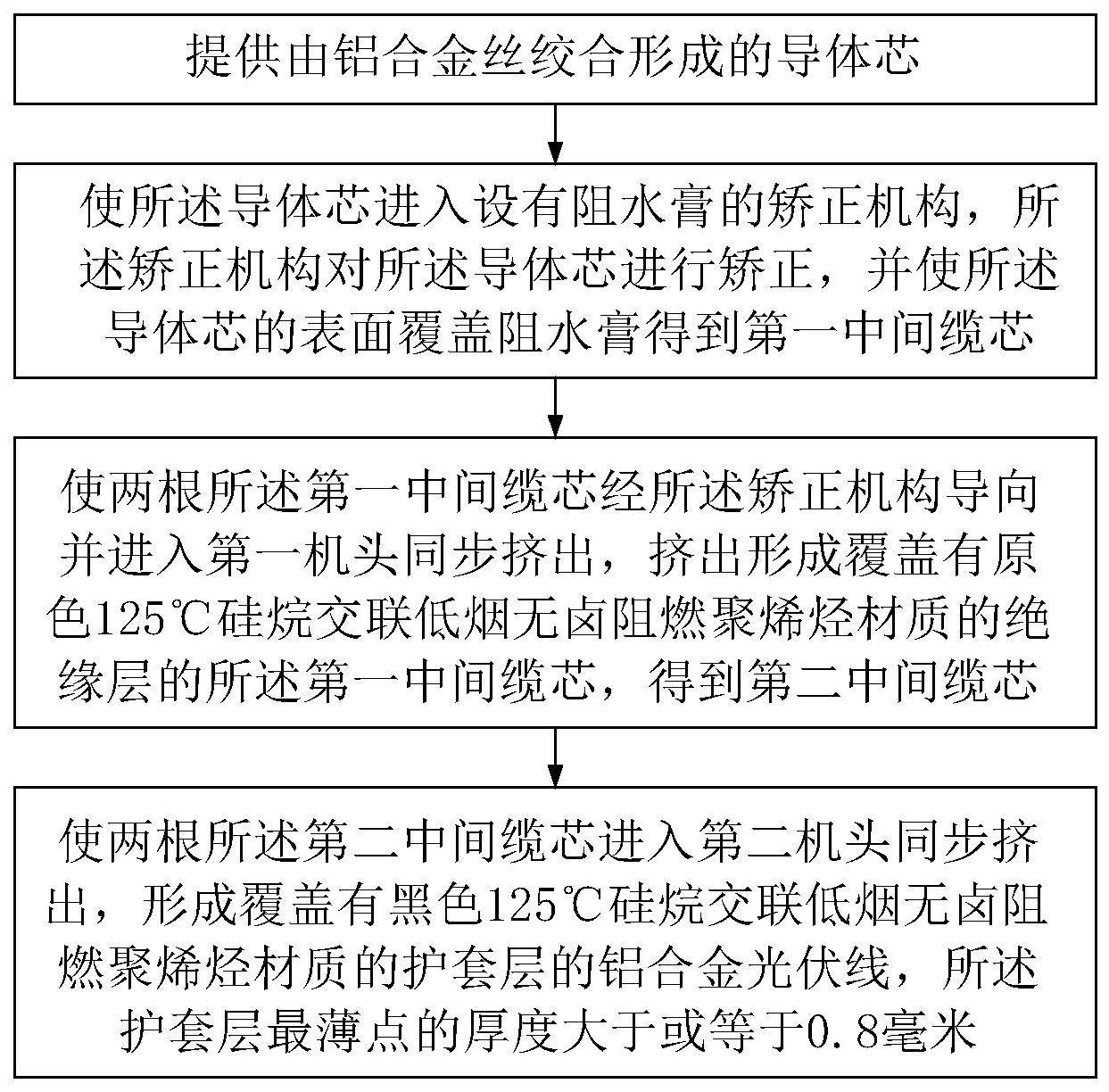

2、本技术实施例提供一种可撕裂型铝合金光伏线的制备方法,包括如下步骤:

3、提供由铝合金丝绞合形成的导体芯;

4、使所述导体芯进入设有阻水膏的矫正机构,所述矫正机构对所述导体芯进行矫正,并使所述导体芯的表面覆盖阻水膏得到第一中间缆芯;

5、使两根所述第一中间缆芯经所述矫正机构导向并进入第一机头同步挤出,挤出形成覆盖有原色125℃紫外光交联低烟无卤阻燃聚烯烃材质的绝缘层的所述第一中间缆芯,得到第二中间缆芯;

6、使两根所述第二中间缆芯进入第二机头同步挤出,形成覆盖有黑色125℃紫外光交联低烟无卤阻燃聚烯烃材质的护套层的铝合金光伏线,所述护套层最薄点的厚度大于或等于0.8毫米。

7、本技术的可撕裂型铝合金光伏线的制备方法,提供铝合金绞制的导体芯,相较于铜导体,铝合金导体芯的采购成本、施工成本及生产成本大幅降低,且通过增大铝合金导体芯的直径规格可使铝合金导体芯与铜缆具有相同电性能,同时还可以大幅提升光伏线整体的机械强度并减轻重量,使铝合金光伏线的生产成本、运输成本、安装成本大幅降低。

8、本技术的可撕裂型铝合金光伏线的制备方法中,使用矫正机构与第一机头及第二机头进行配合。矫正机构通过挤压作用使导体芯表面涂满阻水膏,即,在通过矫直轮对导体芯进行矫正的同时实现对导体芯阻水膏的涂覆,无需额外设置涂覆阻水膏的过程,该方式可以优化生产流程、提升产品性能、降低生产成本。第一机头及第二机头对两根导体芯同步挤出得到绝缘层及护套层,提高生产效率,降低生产成本。绝缘层及护套层采用125℃辐照交联低烟无卤阻燃聚烯烃材料,产品具备良好的耐热、抗环境老化性能,生产过程避免传统电子加速器辐照,采用紫外光交联工艺,安全、节能、环保。

9、进一步的,本技术的铝合金光伏线适用于各种要求较高的装备类产品、控制类产品领域,包括应用于ul64、ul1581、sae j1128、jaso d611等标准产品。本技术的铝合金光伏线还适用于元器件信号控制、减轻自重垂直安装、潮湿接头无保护等场所。本技术的铝合金光伏线中具有125℃紫外光交联低烟无卤阻燃聚烯烃材质制作的绝缘层和护套层,本技术的铝合金光伏线适用于阻燃、耐高低温、耐盐雾、耐油等场所。

10、在一种可能的实施方式中,所述矫正机构包括容置部及设于所述容置部中的多对矫直轮,所述容置部内设有阻水膏,多对矫直轮用于对所述导体芯进行校直及导向。

11、在一种可能的实施方式中,每个所述矫直轮外侧开设有导槽,一对所述矫直轮中的两个所述矫直轮间隔设置,使所述导体芯位于两个所述矫直轮之间,所述多对矫直轮在至少两个方向上对所述导体芯进行矫正。

12、在一种可能的实施方式中,所述第一机头开设有第一中心通孔,所述第一中心通孔包括第一连接区及两个第一挤出孔,两个第一挤出孔间隔设置,所述第一连接区设于两个所述第一挤出孔之间并与两个所述第一挤出孔连通,每个所述第一挤出孔用于使一根所述第一中间缆芯挤出穿过。

13、在一种可能的实施方式中,所述第二机头开设有第二中心通孔,所述第二中心通孔包括第二连接区及两个第二挤出孔,两个第二挤出孔间隔设置,所述第二连接区设于两个所述第二挤出孔之间并与两个所述第二挤出孔连通,每个所述第二挤出孔用于使一根所述第二中间缆芯挤出穿过,所述第二挤出孔的内径大于所述第一挤出孔的内径。

14、在一种可能的实施方式中,在所述第一中间缆芯的外侧设置色带,使对应两根所述第一中间缆芯的所述色带具有不同颜色,使带有所述色带的所述第一中间缆芯经所述第一机头挤出,使所述色带被所述绝缘层包覆。

15、在一种可能的实施方式中,在所述第二中间缆芯的外侧设置撕裂绳,使带有所述撕裂绳的所述第二中间缆芯经所述第二机头挤出,使所述撕裂绳被所述护套层包覆。

16、在一种可能的实施方式中,所述导体芯由多根直径不大于3毫米的8176型铝合金绞制得到。

17、本技术实施例还提供一种铝合金光伏线,其由前述实施例中任意一项所述的可撕裂型铝合金光伏线的制备方法制备得到,所述铝合金光伏线包括两个导体芯、阻水膏、绝缘层以及护套层。每个所述导体芯均由多根直径均不大于3毫米的8176型铝合金绞制得到,两个所述导体芯间隔设置;阻水膏包覆于所述导体芯的外侧;绝缘层包覆于所述导体芯的外侧,分别包覆两个所述导体芯的所述绝缘层间隔设置,所述绝缘层与所述导体芯之间设有所述阻水膏;护套层包覆于所述绝缘层的外侧,分别包覆两个所述导体芯的所述护套层连接;所述绝缘层及所述护套层的材料为紫外光交联低烟无卤阻燃聚烯烃材料。

18、在一种可能的实施方式中,所述绝缘层内埋设有色带,对应两个所述绝缘层的色带的颜色不相同,所述护套层内埋设有撕裂绳,所述护套层最薄点位于两个所述绝缘层之间,所述护套层最薄点的厚度大于或等于0.8毫米。

19、现有技术中,通常在导体芯外表面纵包阻水带实现导体芯的防水,需要采用单根单模具分层挤包绝缘、护套的生产工艺。此工艺属于常规工艺,生产效率低下。且阻水带纵包时,需人工先将包带粘接于导体上,生产线时速度基本维持在30m/s至35m/s,若速度大于40m/s则易出现包带包覆不完全、表面褶皱等不良情况。

20、而本技术的可撕裂型铝合金光伏线的制备方法,由于导体通过装满阻水膏的矫直轮槽,导体表面涂满阻水膏,并无包带包裹。因此不会出现褶皱、包带翘边等不良问题,也不会出现因产品质量而导致生产速度降低的情况。本技术的可撕裂型铝合金光伏线的制备方法的生产速度可维持在70m/s至75m/s,使本技术的可撕裂型铝合金光伏线的制备方法可以将生产速度提高2至2.5倍。本技术的可撕裂型铝合金光伏线的制备方法中,同时采用紫外光交联绝缘、护套材料,在不影响生产的过程中,可以延长紫外光照射的时间,或增加紫外光照射距离。

21、本技术的可撕裂型铝合金光伏线的制备方法,从设备工装优化调整、生产过程中产品的质量稳定性以及半制品流转速率,生产速度至少提高一倍。本技术的可撕裂型铝合金光伏线的制备方法综合成本相较于电子加速器辐照交联生产工艺降低30%,同时降低此类产品的生产门槛,即使没有昂贵的电子加速器也能生产此产品,且各项性能参数不降档,该方法从根本上降低了此类产品的生产门槛,达到最优的状态。

- 还没有人留言评论。精彩留言会获得点赞!