一种自支撑铁锌双金属硒化物电极及其制备方法和应用

本发明涉及超级电容器,具体涉及一种自支撑铁锌双金属硒化物电极及其制备方法和应用。

背景技术:

1、随着我国能源转型升级,迫切需要一种储能装置来促进新能源产业的发展,超级电容器作为储能装置的一种,具有充电速度快,功率密度高,循环寿命长,能量转换效率高以及超低温性能好等优点,凭借这些优势超级电容器在交通,风、光发电,网络通讯和医疗器械等方面都有广阔的应用领域。

2、超级电容器按照储能原理不同可分为双电层电容器和赝电容器。双电层电容器通过给电极两端施加电压使电解液中离子向两极移动形成双电层来储存电荷,电极材料多为具有大比表面积的碳材料,其具有良好的稳定性和可逆性,同时功率密度高,但其能量密度低;赝电容器则是通过电极表面或近表面发生氧化还原反应来储存电荷,电极材料一般多为过渡金属氧化物,导电聚合物以及金属有机框架,与双电层电容器相比赝电容器具有较高的能量密度。

3、金属化合物(金属氧化物,金属硫化物和金属氢氧化物)因在氧化还原反应中丰富的氧化态和活性位点而具有较大的比电容值,被认为是理想的赝电容器的电极材料。过渡金属硒化物与目前作为主流电极材料的过渡金属氧化物和硫化物相比研究较少,尤其是缺乏对双金属硒化物的关注。硒元素与同族的氧硫元素相比,因为较低的带隙和丰富的化学态,从而导致其过渡金属硒化物具有良好的电子电导率和较高的理论比容量,且因为硒元素具有更好的金属性和双金属之间协同作用使其具有良好的电化学稳定性。

4、目前双金属硒化物大多是采用和双金属氧化物类似的溶剂热法制备,与双金属氧化物一步溶剂热法不同的是双金属硒化物需要两步或多步溶剂热法来制备,首先通过第一步溶剂热制备为双金属氢氧化物前驱体,然后再通过第二步溶剂热法将双金属氢氧化物前驱体进行硒化,最终制备成双金属硒化物,整个制备过程较为繁琐且活性材料生长速度慢,需要较长的时间。

5、公开号为cn106783202a的中国专利文献公开了一种双金属硒化物cuxmoysez电极材料,该电极材料的制备方法是将用丙酮/盐酸/乙醇和去离子水依次清洗后的泡沫镍置于含铜/镍前驱体溶液的反应釜中,密封进行第一步水热反应,条件为120~200℃,6~12h,反应后自然冷却到室温,然后取出泡沫镍,洗涤/真空干燥获得泡沫镍上负载的cumo前驱体;第二步将负载了cumo前驱体的泡沫镍放入含有少量硒溶液的反应釜中,密封进行第二步水热反应,条件为160~200℃,10~24h,取出泡沫镍,洗涤/真空干燥后即得泡沫镍状cuxmoysez双金属硒化物电极材料,其中少量硒溶液为硒的水合肼溶液,配置方法是0.3g硒粉溶解在30ml的水合肼中,混合均匀后放置24h。

6、但该方法制备时间较长,效率较低,形貌结构设计重复性较差并且制备过程产生较多废液。

技术实现思路

1、本发明针对双金属硒化物电极的制备时间长,效率低的问题,提供一种快速制备自支撑锌铁金属硒化物电极的方法,利用电沉积和低温硒化的结合,大幅度缩短所用时间,得到的电极形貌结构可控且重复性好,且电极具有较高的比电容,表现出良好的电化学活性,在2ma·cm-2的电流密度下面积比电容达到1494.58mf·cm-2。

2、为实现上述目的,本发明采用的技术方案是:

3、一种自支撑铁锌双金属硒化物电极的制备方法,包括步骤:

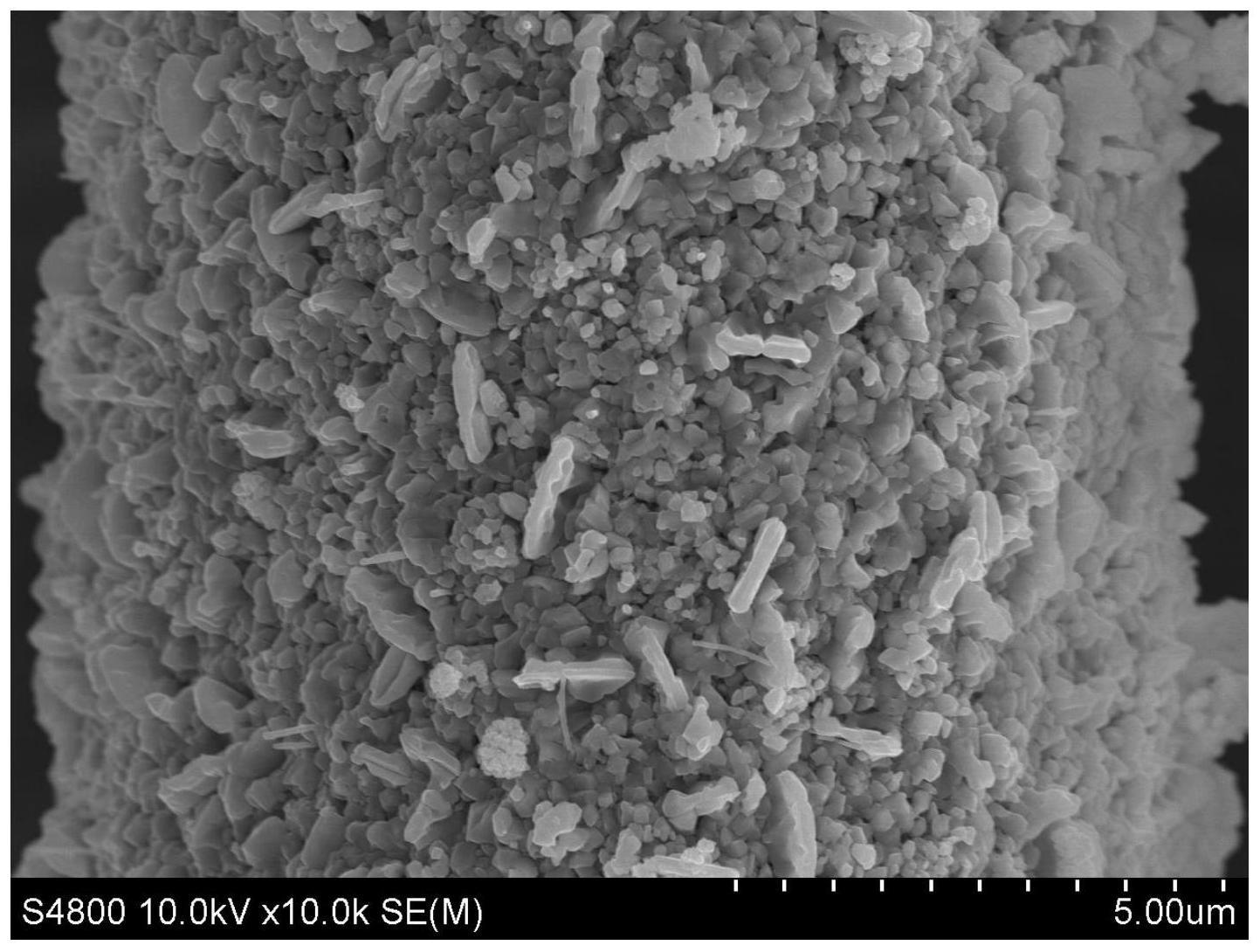

4、步骤1,以铁盐和锌盐混合配制电解液,以导电基底为阴极,石墨片或金属为阳极进行电沉积,沉积结束后取出导电基底清洗、干燥得到负载锌铁的电极;

5、步骤2,将负载锌铁的电极和硒粉在管式炉内进行低温硒化,结束后将负载锌铁的电极依次经碱、水和乙醇清洗,干燥得到所述自支撑铁锌双金属硒化物电极。

6、现有技术中双金属硒化物电极的制备目前以两步水热法为主,每一步水热反应均在10个小时左右,制备时间通常在20个小时左右,本发明中以电沉积和低温硒化方法结合,其中电沉积约10~30min,低温硒化约7h,可将制备时间大幅度缩短,至7~8个小时左右。其中制备的锌铁双金属硒化物因为不同过渡金属组成的双金属系统提供了zn2+,fe3+两种不同的金属离子及价态,且fese2的带隙0.37ev相比fes2 0.88ev和fe2o3 1.31ev具有较低的带隙从而可以带来较高的电化学效率,所以铁锌双金属硒化物(zn-fe-se)具有较高的能量密度和功率密度。配合导电基底作为自支撑基体,如碳纤维等导电基底具有重量轻、强度和模量高,同时具有优异的导电性能和功能密度,能够自支撑支撑体系的电极材料提供优异的机械强度且可以充当集流体;两种材料相配合能够保证电极材料在拥有较好机械强度的同时具备良好的电化学性能。

7、所述导电基底包括碳纤维布、泡沫镍、泡沫铜、ito导电玻璃等中任一种。

8、优选地,所述导电基底在使用中为碳纤维布。使用前对将碳纤维布去浆、清洗、干燥得到碳纤维布导电基底;碳纤维布作为自支撑的基底,不仅为锌铁双金属硒化物(zn-fe-se)活性材料提供了法拉第反应空间,而且使所制备的电极材料具有优异的机械性能和导电性,能够充分发挥过渡金属铁锌硒化物的电容特性。

9、进一步优选地,所述碳纤维布采用t300;t300具有高电导率和优异的力学性能拉伸强度和拉伸模量,在充放电时可以充当集流体提供较快的电子传输速率,同时可以为zn-fe-se活性材料提供高强度负载基底。

10、优选地,碳纤维布去浆采用丙酮浸泡,如20~30℃下浸泡12~36h;优选25℃下浸泡24h。

11、用于阳极的金属包括zn或fe等。

12、所述锌盐包括氯化锌、硫酸锌、硝酸锌及其水合物中任一种;

13、所述铁盐包括氯化亚铁、硫酸亚铁、硝酸铁及其水合物中任一种。

14、优选地,所述锌盐为氯化锌,所述铁盐为四水合氯化亚铁。氯化物镀液体系导电性好,沉积速度快,成本低,环境污染小,镀层表面积较大,可以提供更多的反应位点。

15、优选地,所述电解液中铁盐和锌盐的浓度各自为0.01~0.1mol/l;所述锌盐与铁盐中锌与铁的摩尔比为2:1~1:3。优选地,所述锌盐与铁盐中锌与铁的摩尔比为2:1~1:2。锌铁在该比例下,得到的基底上沉积的锌铁合金镀层与碳布基底结合紧密,在后续的低温硒化过程中不易脱落。

16、优选地,所述电沉积采用沉积电压为2~5v,沉积时间为5~30min。优选沉积电压为2.5~3.5v,沉积电压过高将导致金属沉积过快,团聚严重,且会伴随严重析氢反应,而较长的沉积时间并不一定会带来更高的电容,因为双电层电容贡献与比表面积相关,比表面积越大则带来的双电层电容贡献越多,而赝电容则是以电极表面或近表面的快速的氧化还原反应相关,所以长时间沉积形成的较厚的镀层,其内部并不会对电容有太多的贡献,沉积时间过短则会造成碳布表面的活性材料过少会直接造成电容减小。

17、优选地,步骤3中硒粉与电解液中锌和铁离子的总摩尔量比在2:1以上;优选2~2.5:1。

18、优选地,所述低温硒化为50~450℃,处理5~7h。

19、进一步优选地,所述低温硒化包括两个阶段,第一阶段为从50℃升温至350~450℃,升温所需时间为120~175min;第二阶段为在350~450℃下恒温保持180~240min。

20、优选地,步骤1中导电基底的清洗为水和/或乙醇清洗;

21、步骤3中碱为1~6m的氢氧化钾或氢氧化钠;碱洗的目的是除去未完全反应的硒单质。

22、上述的干燥为50~70℃下烘干6~18h。如60℃干燥12h。

23、本发明还提供根据所述的制备方法制得的自支撑铁锌双金属硒化物电极。该电极具有双金属硒化物与基底紧密结合,具有优异的电化学性能,在2ma·cm~2的电流密度下面积比电容达到1494.58mf·cm-2,可应用于超级电容器领域。

24、本发明还提供一种超级电容器,包括所述的自支撑铁锌双金属硒化物电极,还包括绝缘玻璃纤维隔膜和氢氧化钾电解液。

25、与现有技术相比,本发明具有以下有益效果:

26、(1)本发明制备自支撑锌铁双金属硒化物(zn-fe-se)电极的合成方法相比常用的两步或多步溶剂热法制备双金属硒化物大幅缩短了制备时间,且制得电极材料具有优异的机械性能和导电性,在导电基底的支撑下能够充分发挥过渡金属铁锌硒化物的电容特性。

27、(2)本发明中可通过调节沉积电压和锌铁的浓度有效控制基底上镀层的形貌结构,从而进一步实现对双金属硒化物的形貌结构和组成的调控,能够以一种简便和省时的方法实现结构和组成的优化,使得该电极材料拥有良好的电化学性能,能直接应用于超级电容器领域。

- 还没有人留言评论。精彩留言会获得点赞!