一种方壳电池贴膜、尺寸测量及称重设备的制作方法

本发明属于电池制造设备,尤其涉及一种方壳电池贴膜、尺寸测量及称重设备。

背景技术:

1、方壳电池(下称电池),请见图1,按照电池底面朝前的姿态,分为顶面11、底面(图未示)、上大面12、下大面(图未示)、左侧面(图未示)、右侧面13的六个壳体面;常规电池的顶面11(顶盖外露面)中线上由左往右分布有正极柱14、防爆窗15、注液口16和负极柱17。在电池制造的过程中需要在裸电池的金属壳体的六个壳体面贴覆绝缘膜(片)使裸电池成为包膜电池以起到电气隔离(绝缘)的作用,兼起防腐和装饰的作用。根据包膜电池在组电池模组时彼此紧挨以及与模组包络外壳接触都必须彼此绝缘来决定这六个壳体面的包膜形式,电池顶面11分布有正极柱14、防爆窗15、注液口16和负极柱17,是一种包边的须裸面,电池上大面3、下大面(图未示)、左侧面(图未示)、右侧面13和底面(图未示)一般是全部贴覆绝缘膜无壳体面裸露的全包面;电池上大面3、下大面(图未示)、左侧面(图未示)、右侧面13和底面(图未示)的某一个或某些个面如果在组电池模组时没有绝缘要求,而只有另一个或另些个面有绝缘要求,则另一个或另些个面须包膜成全包面,而某一个或某些个面可以仅包该面的边缘而让该面的中部保持壳体面裸露的半包面,以节省绝缘膜材料。

2、一般的绝缘膜材料制作成两种形式:单张的绝缘膜(绝缘膜张)和长条的绝缘膜带,一般绝缘膜背面备胶有粘性的一面粘附在等尺寸的离型膜上,绝缘膜张叠放在一起成摞供货,绝缘膜带卷在卷筒上作成双层膜带卷供货。绝缘膜张在包膜前揭去离型膜张就能用,绝缘膜带需在包膜前剥离开离型膜带,并在包膜过程中裁断成绝缘膜带段。本文在无需区分绝缘膜张和绝缘膜带段之处合称绝缘膜,绝缘膜(片)的材质是一种聚对苯二甲酸乙二醇酯(也称pet),绝缘膜一般厚0.08~0.15mm,绝缘片一般厚0.15~0.5mm,有优良的绝缘性、耐高温性、阻燃性、散热性和伸展刚性;胶是聚合物粘结剂(聚偏氟乙烯-六氟丙烯共聚物、聚偏氟乙烯、聚甲基丙烯酸甲酯、聚氧化乙烯、聚丙烯腈、聚苯乙烯、聚乙酸乙烯酯、聚乙烯吡咯烷酮中的一种或多种),厚如0.01~0.05mm),遇紫外光(uv)照射可加速凝固,有优良的绝缘性、耐高温性、阻燃性、散热性和粘性;离型膜的材质是聚乙烯(也称pe),离型膜一般厚0.05~0.1mm。

3、采用绝缘膜带贴覆电池的六个壳体面的形式是:取一些面铺贴使成为铺贴面,而剩余的另一些面是用铺贴面上延伸出来的绝缘膜折贴使成为折贴面。

4、在现有技术中,采用绝缘膜铺贴电池的一些壳体面,再在贴膜过程中切断绝缘膜带;折贴前对延伸出电池底面四个转角的绝缘膜在四个转角附近开缺口或切断一截,避免折贴中绝缘膜的备胶面被迫自身全部重叠,没法粘贴到电池壳体面,出现折贴起翘;最后将绝缘片贴覆到电池的顶面上。

5、电池包膜要求:

6、1.根据需要贴覆电池的六个壳体面,电池顶面一般是须裸面,电池上大面、下大面、左侧面、右侧面和底面一般都是全包面;也可以是电池上大面、下大面、左侧面、右侧面和底面是全包面,而剩余部分是半包面;

7、2.贴膜精度±1mm;

8、3.没有裸露(特意裸露除外)、开胶、气泡、褶皱、犄角、起翘、划痕、脏污。

9、4.包膜绝缘性要求为电池包膜后的包膜面(顶面除外)上任意一点对电池自身壳体面的爬电距离必须要≥4mm,4mm被称作最小安全爬电距离。为此,全包面上绝缘膜外露的边(含绝缘膜原始边、裁带边、切口边、剪口边)的边沿上任意一点到达该全包面被包壳体面的任何部位需穿过的膜与膜搭接的贴合区的捷径(一段直线距离或最短的多段直线距离之和)称为膜边到壳体面的爬电距离,必须要≥4mm;且全包面上任意一点到达须裸面或半包面的任何壳体面需穿过来自该全包面的膜与该须裸面或该半包面的贴合区的捷径(一段直线距离或最短的多段直线距离之和)称为全包面到异面须裸面或半包面的壳体面的爬电距离,必须要≥4mm。

10、5.没有显著增大长宽尺寸以免影响将来组电池模组。

11、根据对电池的六个壳体面的贴膜形式和贴覆顺序,将包膜分为u型包膜、回型包膜以满足电池各种型式的需要,以及满足膜带宽与电池尺寸匹配的需要。

12、如图2所示,绝缘膜20先是呈u型贴覆在电池10的底面和两个大面上,贴膜工艺完成后,还需要将从电池10两个大面延伸出及分别临靠电池两个侧面的绝缘膜20折贴在电池10的两个侧面上(如图3所示)。侧面折贴工艺完成后,还需要将从电池两大面和两侧面上延伸出并临靠电池顶面的绝缘膜折贴在电池10的顶面,将在电池底面的前后两侧边延伸出的绝缘膜折贴在电池10的两个侧面上(如图4所示)。待侧面和顶底面的绝缘膜20均折贴完成后,还需要将电池10顶面的绝缘膜进行热烫,然后在电池10的顶面贴上绝缘片30(如图5所示),最终完成电池10的整个包膜工序。

13、电池10包膜之后需要测量单个包膜电池的绝缘电阻值,剔除绝缘电阻值不合格品。组模组时,包膜电池紧挨在一起后的整体尺寸需要符合模组壳体的容纳空间的最大尺寸要求,为此需要测量单个包膜电池的外形尺寸,剔除外形尺寸不合格品(即电池的高度值、宽度值和厚度值不合格)。为了保证电池模组的能量密度,需要称量单个包膜电池的重量,剔除重量不合格品。

14、现多采用贴膜机、尺寸测量机、绝缘电阻测试机、称重机等多台设备进行电池贴膜和贴膜后的相关检测,设备分散,占地面积大,设备造价高,且由于需要多次转运电池,生产效率低。

15、为了提高电池生效率,减小设备占地面积,有必要研发一种可以整合贴膜、尺寸测量、绝缘电阻测量称重等工序的设备。

技术实现思路

1、本发明的目的在于提供一种方壳电池贴膜、尺寸测量及称重设备,其可以整合电池生产过程中的贴膜、尺寸测量、绝缘电阻测量称重等工序,提高电池生产效率,减小设备占地面积。

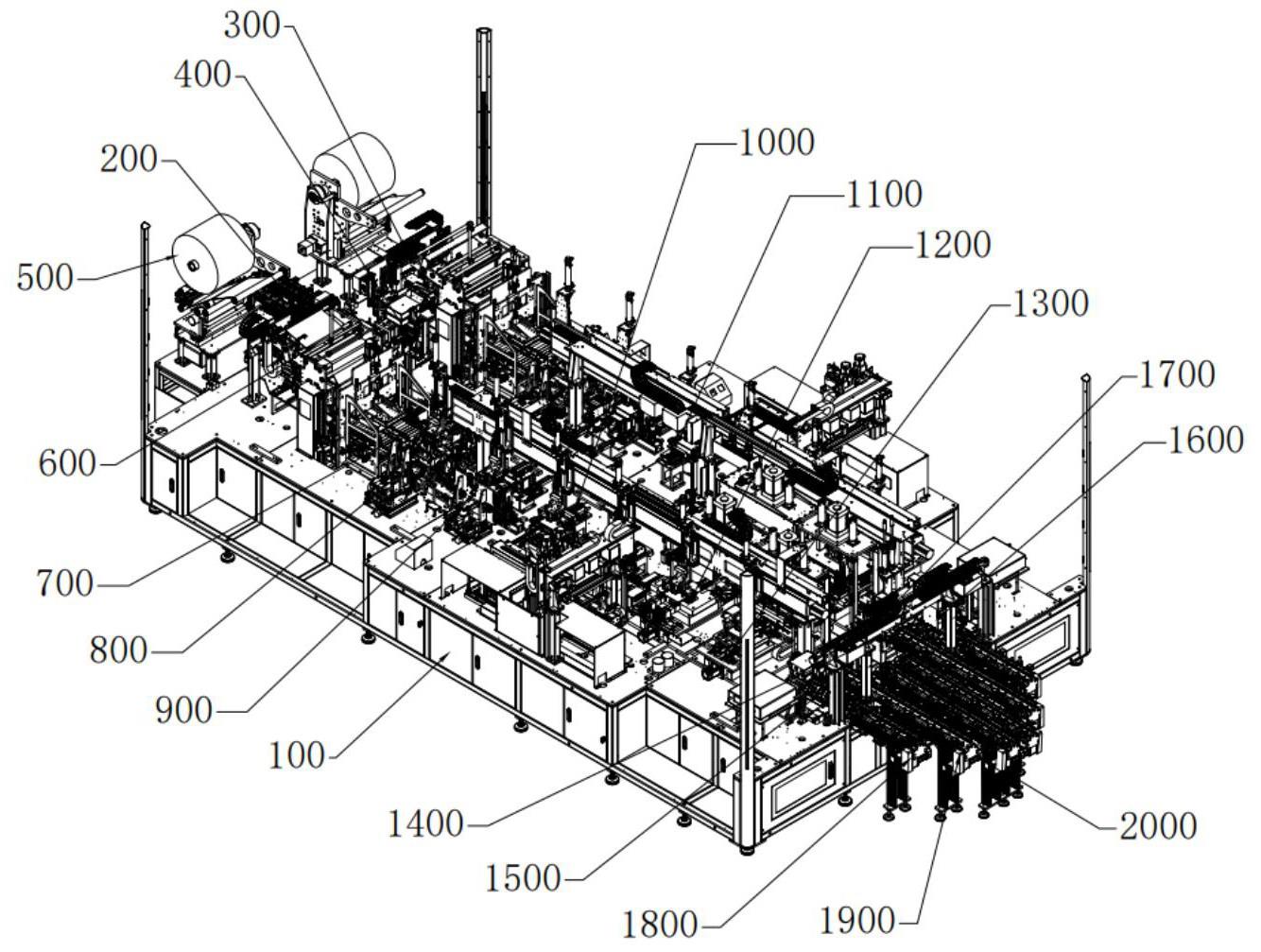

2、本发明是这样实现的,一种方壳电池贴膜、尺寸测量及称重设备,包括机架,所述机架中部从左到右依次设有进料拉带、等距搬运装置和出料拉带;所述机架的前后两侧各从左到右设有一套架膜装置、进料搬运装置、进料翻转装置、贴膜装置、侧面折贴装置、顶底面折贴装置、热烫装置、贴绝缘片装置、尺寸测量装置、绝缘电阻测量装置、称重进料翻转装置、扫码装置、称重装置、出料搬运装置、绝缘电阻测量ng拉带和尺寸测量ng拉带;

3、所述进料拉带用于接收、扫码和转运待处理的电池到所述进料翻转装置处;所述进料翻转装置将电池由大面竖直姿态翻转至大面躺平姿态;所述进料搬运装置将电池从所述进料翻转装置搬运到所述贴膜装置上;

4、所述架膜装置用于架设绝缘膜卷和提供绝缘膜;

5、所述贴膜装置用于将绝缘膜贴附在电池的底面和两大面上;

6、所述等距搬运装置将电池从所述贴膜装置搬运到所述侧面折贴装置上;

7、所述侧面折贴装置用于将从电池两大面延伸出及临靠电池侧面的绝缘膜折贴于电池的两侧面;所述等距搬运装置将电池从所述侧面折贴装置搬运到所述顶底面折贴装置上;

8、所述顶底面折贴装置用于将从电池底面延伸出及临靠电池侧面的绝缘膜折贴于电池侧面、将从电池两大面、两侧面延伸出及临靠电池顶面的绝缘膜折贴电池顶面;所述等距搬运装置将电池从所述顶底面折贴装置搬运到所述热烫装置上;

9、所述热烫装置用于热烫电池顶面的绝缘膜;所述等距搬运装置将电池从所述热烫装置搬运到所述贴绝缘片装置上;

10、所述贴绝缘片装置用于将绝缘片粘贴到电池顶面上;

11、所述等距搬运装置将电池从所述贴绝缘片装置搬运到所述尺寸测量装置上;所述尺寸测量装置用于测量电池的高度值、宽度值和厚度值;

12、所述等距搬运装置将电池从所述尺寸测量装置搬运到所述绝缘电阻测量装置上,所述绝缘电阻测量装置用于测量电池的绝缘电阻值;所述等距搬运装置将电池从所述绝缘电阻测量装置搬运到所述称重进料翻转装置上;

13、所述扫码装置扫码识别电池,然后所述称重进料翻转装置翻转电池复位至大面竖直姿态,并将电池放到所述称重装置上;

14、所述称重装置用于称量电池重量值;所述绝缘电阻测量ng拉带对接所述称重装置的出料端、用于输出绝缘电阻值不合格的电池,所述尺寸测量ng拉带位于所述称重装置和所述出料拉带之间、用于输出尺寸不合格的电池;

15、所述出料搬运装置将尺寸不合格的电池从所述称重装置搬运到所述尺寸测量ng拉带上,将尺寸和绝缘电阻值合格的电池从所述称重装置搬运到所述出料拉带上;

16、所述出料拉带用于输出尺寸和绝缘电阻值合格并经称重的电池。

17、本发明与现有技术相比,有益效果在于:

18、本发明的方壳电池贴膜、尺寸测量及称重设备,于一台设备上集成了绝缘膜上料以及电池的上料、u型包膜式贴膜、侧面绝缘膜折贴、顶面底面绝缘膜折贴、顶面热烫、顶面贴绝缘片、包膜后的电池尺寸测量、包膜后的电池绝缘电阻测量、包膜后的电池称重以及不合格电池和合格电池的独立出料功能,各个功能装置之间布局合理和紧凑,设备占地面积小;各个功能装置之间全自动对接,电池的生产效率高。

- 还没有人留言评论。精彩留言会获得点赞!