一种大尺度硅钢片剪切堆叠功能集成化装置及方法与流程

本技术涉及硅钢片生产,尤其是涉及一种大尺度硅钢片剪切堆叠功能集成化装置及方法。

背景技术:

1、在变压器的生产过程中,为了增强磁通在两绕组之间的传递,需要在绕组内加入铁芯,而大型工业变压器的铁芯通常是由硅钢片叠装而成,且最终堆叠成型的形状为如图1所示的“日”字型。

2、由图1可知,上述“日”字型结构具体由五种不同形状的片型堆叠而成,在实际生产过程中,通过剪切设备将矩形硅钢片剪切成上述五种片型,然后通过机械手臂或可移动式的真空吸盘等吸附件,顺次将上述片型抓取或吸附至叠装台并将片材下压至叠装台上,然后重复上述取料和堆叠的操作,直至堆叠厚度满足指定需求后完成堆叠操作。

3、针对上述中的相关技术,发明人发现通过上述手段来实现叠料的过程中,需要机械手臂或可移动式真空吸盘等吸附件频繁往复于剪切装置与叠装台之间,其往返所用时间往往不易与剪切装置的高速出料的速度相适配,即导致剪切装置出料位置出现片材堆积,而为了避免片材堆积,一般的解决方式为减缓剪切装置的出料速度,但该解决方式则会降低硅钢片剪切叠装过程中的自动化程度和效率,故有待改善。

技术实现思路

1、为了提高硅钢片剪切叠装的自动化程度和效率,本技术提供一种大尺度硅钢片剪切堆叠功能集成化装置及方法。

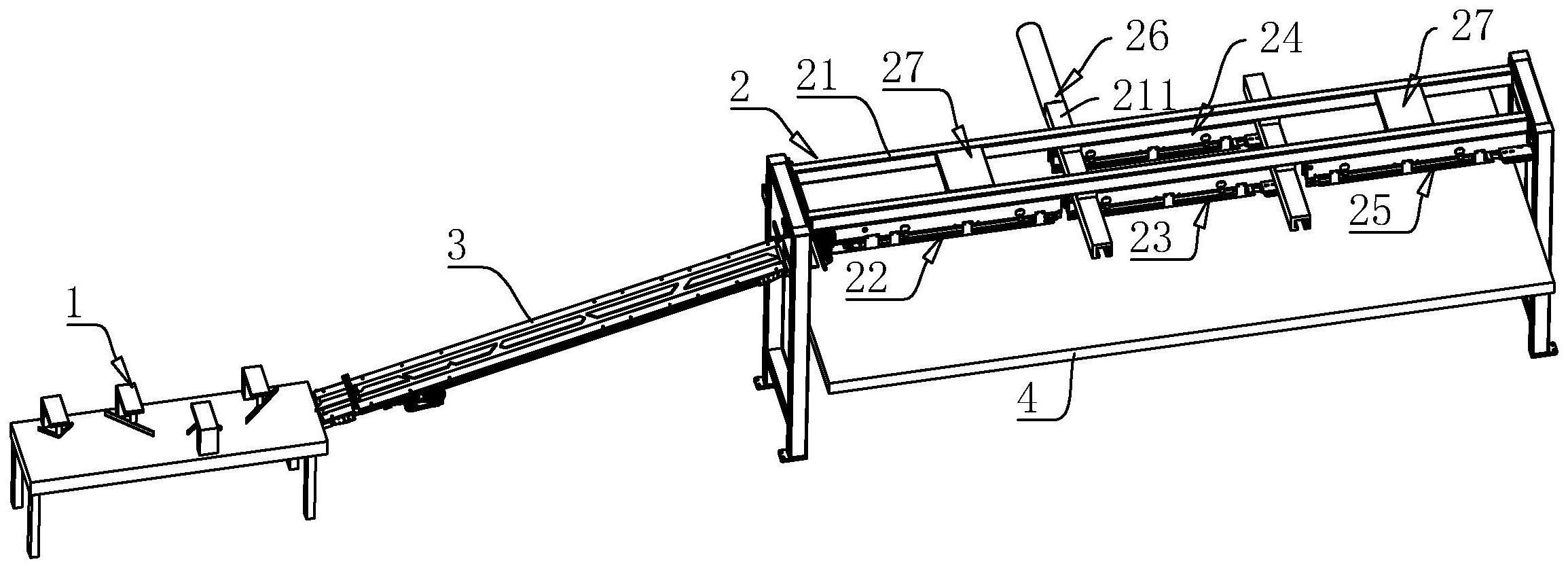

2、第一方面,本技术提供的一种大尺度硅钢片剪切堆叠功能集成化装置,采用如下的技术方案:

3、一种大尺度硅钢片剪切堆叠功能集成化装置,包括剪切机构和叠装机构,所述剪切机构和叠装机构之间设置有送料带,所述叠装机构至少包括第一传料带、第二传料带、第三传料带、第四传料带、移动件和转动件;所述第一传料带、第二传料带、第三传料带和第四传料带上分别设置有用于吸附硅钢片或释放对硅钢片吸力的吸附件;

4、所述第一传料带、第二传料带和第四传料带位于送料带远离剪切机构处的一端,且沿送料带的送料方向顺次排布,以用于承接并传送送料带上的硅钢片材,所述第三传料带位于第二传送带一侧,且所述移动件用于带动第二传料带和第三传料带交替移动至第一传料带和第四传料带之间;所述转动件用于带动第一传料带或第四传料带转动。

5、通过采用上述技术方案,剪切机构用于将硅钢片裁剪成所需叠装的硅钢片型,送料带用于将剪切机构所裁剪的硅钢片材顺次传送至叠装机构处,本技术的叠装机构具有边传送边堆叠的作用,以提高叠放效率,使得叠料操作能够与高速剪切出料操作相适配,最终提高硅钢片剪切叠放的整体效率。具体的,在叠料时,由于第一传料带、第二传料带、第三传料带和第四传料带均具有吸附和传送功能,因此,通过第一传料带将第一张硅钢片吸附并传送至第二传料带,通过移动件带动第二传料带和第三传料带移动,以使得第三传料带移动至第一传料带与第四传料带之间,而此时通过第二传料带上的吸附件释放对第一张硅钢片的吸力,使得第一张硅钢片下料,而与此同时,第一传料带将第二张硅钢片传送到第三传料带上,接着通过移动件带动第二传料带移动至第一传料带和第四传料带之间,通过第三传料带上的吸附件释放对第二张硅钢片的吸力,完成第二张硅钢片的下料;然后继续通过第一传料带将第三张硅钢片传送至第二传料带上,并直接通过第二传料带上的吸附件释放第三张硅钢片实现下料,此时第三张硅钢片的下料位置则恰好位于第一张硅钢片和第二张硅钢片之间;然后继续通过第一传料带、第二传料带将第四张片材传送吸附于第四传料带,再通过第一传料带直接吸附第五张硅钢片,最后通过转动件分别带动第四传料带和第一传料带旋转至垂直于第二传料带的状态后下料,以将五种硅钢片型堆叠形成日字型。

6、作为优选,所述叠装机构还包括机架,所述第一传料带、第二传料带、第三传料带和第四传料带均包括转动连接于机架的转辊、套接于转辊上的料带本体,以及用于驱动转辊转动的第一电机;所述吸附件包括磁铁片、脱磁件和压料气缸,所述料带本体位于对应的磁铁片的外围,所述脱磁件用于控制磁铁片朝远离或靠近料带本体的方向移动,所述料带本体靠近磁铁片处的侧壁贯穿开设有供压料气缸驱动端贯穿的通孔。

7、通过采用上述技术方案,由于硅钢片材具有磁力,其可与磁铁片磁性相吸,因此硅钢片将被吸附至第一传料带或第二传料带或第三传料带或第四传料带上,并通过料带本体、第一电机和转辊的传动作用实现对硅钢片的传送,而当需要进行下料叠装时,通过脱磁件带动磁铁片朝远离料带本体的方向移动,同时通过压料气缸贯穿通孔并下压硅钢片材,以使得硅钢片材在脱离与磁铁片的磁性吸附时,被快速下压至预设的叠装台上。

8、作为优选,所述叠装机构还包括过渡传料带和换向组件,所述过渡传料带位于第一传料带上方,所述换向组件设置于送料带靠近第一传料带处的一端,以用于将送料带上的硅钢片材传送至第一传料带或过渡传料带上,所述过渡传料带用于将硅钢片材传送至第二传料带或第三传料带上。

9、通过采用上述技术方案,在第一传料带转动叠压第五张硅钢片材时,可通过换向组件将后续从送料带上传送上来的硅钢片材传送至过渡传料带上,以通过过渡传料带来实现与第二传料带的对接送料,待第一传料带重新转动复位之后,再通过换向组件将送料带上传送上来的硅钢片材重新传送至第一传料带上,即,通过设置过渡传料带来在第一传料带转动过程中实现不间断、不停机的送料、叠料操作,进一步提高对硅钢片的叠装效率。

10、作为优选,所述叠装机构还包括设置于第一传料带端部,以及过渡传料带端部的导向板,所述导向板位于第一传料带、过渡传料带背离送料带处的一端,每一导向板均包括上下分布的两个分板,所述同一导向板上的两个分板之间预留可供硅钢片穿过的间隙,所述间隙朝向第二传料带的下表面。

11、通过采用上述技术方案,导向板的设置在硅钢片材的传送过程中起到导向和限位的作用,以使得硅钢片材能够被稳定地从第一传料带或过渡传料带上传送至第二传料带上。

12、作为优选,所述过渡传料带上方设置有挡料板,所述挡料板与过渡传料带之间预留有供硅钢片通过的通料空间,所述送料带、过渡传料带、第一传料带、第二传料带、第三传料带和第四传料带上均对称设置有限位板,所述限位板设置于传送方向的两侧,对称设置的两个所述限位板之间预留有供单个硅钢片通过的送料空间。

13、通过采用上述技术方案,挡料板的设置用于在硅钢片从送料带传送至过渡传送带上表面时,避免硅钢片因传送速度过快而飞出过渡传送带;限位板的设置能够起到限制硅钢片在送料带、过渡传料带、第一传料带、第二传料带、第三传料带和第四传料带上所处位置,实现磁铁片对硅钢片的精准稳定吸附,以及压料气缸对硅钢片材的精准稳定压料。

14、作为优选,对称设置的两个所述限位板之间设置有除尘组件,所述除尘组件用于清除传输过程中的硅钢片材外表面的灰尘杂质。

15、通过采用上述技术方案,除尘组件的设置用于清理硅钢片外表面的灰尘,此设置的意义在于:一方面提高硅钢片叠装厚度测算的精准性,另一方面提高磁铁片对硅钢片材外表面的吸附稳定性。

16、作为优选,所述除尘组件包括输气件、连通于输气件出气端的出气管、封口件,所述输气件进气端连通于气源,所述出气管贯穿其中一侧的限位板,且出气管管口朝向硅钢片外表面,所述另一侧限位板贯穿开设有出尘口,所述出尘口与出气管管口相对设置,所述封口件用于启闭出尘口。

17、通过采用上述技术方案,通过输气件向硅钢片外表面吹送空气,以使得硅钢片表面的灰尘被吹送至出尘口,可预先打开封口件来使得灰尘经出尘口排出,而当无需除尘时,通过封口件闭合出尘口,以避免出尘口堵塞。

18、作为优选,所述封口件包括伸缩件和轻质封堵块,所述轻质封堵块滑移连接于限位板上,所述伸缩件伸缩方向平行于所述轻质封堵块的滑移方向,且所述伸缩件未形变时,所述轻质封堵块封堵于出尘口处,所述轻质封堵块朝向出气管管口处的侧壁开设有集气缺口。

19、通过采用上述技术方案,当从出气管管口喷出的气体集中汇集于集气缺口处,且所汇集的气体达到指定量时,轻质封堵块将在气流的抵推作用下移动并压缩伸缩件,从而使得灰尘从封堵块和出尘口之间的缝隙处排出,当从出气管管口排出的气流量减小时,轻质封堵块将在伸缩件的伸长复位作用下重新封堵出尘口。

20、作为优选,所述轻质封堵块为中空球体,且沿其球面方向开设有若干个与中空位置相连通的滤孔,所述轻质封堵块转动连接于所述伸缩件端部,所述限位板上开设有供轻质封堵块滑移的滑移槽;所述滑移槽内插设有循环管,所述循环管位于轻质封堵块背离出尘口处的一侧,所述循环管通过滤孔连通于所述出尘口,所述循环管另一端连通于输气件的进气端。

21、通过采用上述技术方案,通过轻质封堵块过滤对夹带有灰尘的空气进行过滤,通过循环管将过滤后的空气重新传送至输气件的进气端,以实现循环利用。

22、第二方面,本技术还公开了一种大尺度硅钢片剪切堆叠功能集成化方法,包括如下步骤:

23、通过剪切机构剪切出五张硅钢片材,通过送料带将前述五张硅钢片材依次传送至叠装机构处;

24、通过第一传料带承接并吸附第一张硅钢片材,在将其传送并吸附于第二传料带上后,继续从送料带上承接吸附第二张硅钢片;通过移动件带动第二传料带和第三传料带同步移动,以使得第三传料带移动至第一传料带和第四传料带之间;

25、第二传料带对第一张硅钢片材进行压料,第三传料带从第一传料带上承接吸附第二张硅钢片材,再通过移动件重新带动第二传料带和第三传料带移动,以使得第二传料带移动至第一传料带与第四传料带之间,通过第三传料带对第二张硅钢片材进行下料叠放;

26、通过第一传料带将送料带传送上来的第三张硅钢片材传送至第二传料带上,直接通过第二传料带对第三张硅钢片材进行叠放;

27、通过第一传料带和第二传料带将送料带传送上来的第四张硅钢片材传送至第四传料带上,再通过第一传料带承接并吸附第五张硅钢片材,通过转动件带动第一传料带和第四传料带顺时针转动九十度并下料叠放,最后带动第一传料带和第四传料带逆时针转动复位;

28、重复上述操作,直至上述五张硅钢片所对应的叠放厚度达到指定厚度时,完成叠放。

29、综上所述,本技术包括以下有益技术效果:

30、1.剪切机构用于将硅钢片裁剪成所需叠装的硅钢片型,送料带用于将剪切机构所裁剪的硅钢片材顺次传送至叠装机构处,本技术的叠装机构具有边传送边堆叠的作用,以提高叠放效率,使得叠料操作能够与高速剪切出料操作相适配,最终提高硅钢片剪切叠放的整体效率;

31、2.在第一传料带转动叠压第五张硅钢片材时,可通过换向组件将后续从送料带上传送上来的硅钢片材传送至过渡传料带上,以通过过渡传料带来实现与第二传料带的对接送料,待第一传料带重新转动复位之后,再通过换向组件将送料带上传送上来的硅钢片材重新传送至第一传料带上,即,通过设置过渡传料带来在第一传料带转动过程中实现不间断、不停机的送料、叠料操作,进一步提高对硅钢片的叠装效率。

- 还没有人留言评论。精彩留言会获得点赞!