一种低闭孔高破膜温度锂电池隔膜及其制备方法与流程

本发明涉及电池隔膜,特别是涉及一种低闭孔高破膜温度锂电池隔膜及其制备方法。

背景技术:

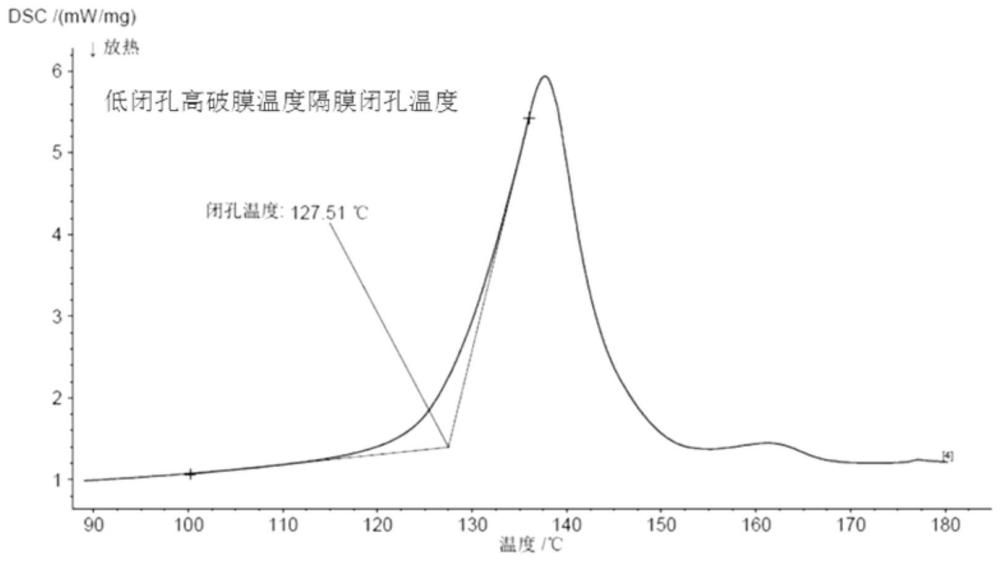

1、湿法聚乙烯锂电池隔膜是目前锂电行业内使用量最大的产品,湿法隔膜具有成孔均匀、短路率低、孔隙率和透气性可控范围大等优点。受材料本身性能限制,目前行业内常用的聚乙烯制备的湿法锂电池隔膜闭孔在135-145℃范围内,破膜温度在145-155℃范围内,而电池内部发生放热反应自热、过充或者电池外部短路时,将会产生大量的热量,造成微孔闭合,从而阻断离子的继续传输而形成断路,低闭孔高破膜隔膜可有效阻止电池内积聚热量持续增加导致的电池结构崩溃,引发更严重的热失控;热熔性能温度进一步上升,造成隔膜破裂、电池短路,高破膜温度可以进一步提高锂离子电池的安全性。因此,研究低闭孔、高破膜温度锂电池隔膜是比较新颖、有价值的方向。

2、行业内有有很多种降低闭孔温度和提高破膜温度的方法,其中使用低熔点的聚乙烯和高熔点的聚丙烯作为添加剂比较常见,但实际使用过程中又存在一些材料自身的问题,比如低熔点聚乙烯易氧化、老化,聚丙烯与主料聚乙烯熔融界面不相容、直接共混会破坏各自原有性能等。

技术实现思路

1、本发明的目的是针对现有技术中存在的聚丙烯与聚乙烯共混时存在的技术缺陷,而提供一种低闭孔高破膜温度锂电池隔膜及其制备方法。

2、本发明的另一个目的是提供一种基于所述低闭孔高破膜温度锂电池隔膜的锂电池。

3、为实现本发明的目的所采用的技术方案是:

4、一种低闭孔高破膜温度锂电池隔膜,包括超高分子量聚乙烯、氧化聚乙烯蜡、长链不饱和脂肪酸接枝聚丙烯以及pe/pp相容剂,其中超高分子量聚乙烯、氧化聚乙烯蜡、长链不饱和脂肪酸接枝聚丙烯的质量比为(18-21):(2-4):(4-6)。

5、在上述技术方案中,pe/pp相容剂是长链不饱和脂肪酸接枝聚丙烯质量的2-8%。

6、在上述技术方案中,所述长链不饱和脂肪酸接枝聚丙烯为十一烯酸长链不饱和烃接枝pp(pp-g-ua)

7、在上述技术方案中,所述超高分子量聚乙烯的黏均分子量为80万以上。

8、在上述技术方案中,所述pe/pp相容剂为马来酸酐接枝hdpe

9、本发明的另一方面,所述低闭孔高破膜温度湿法锂电池隔膜通过以下方法制备:

10、步骤1,将超高分子量聚乙烯作为主原料,氧化聚乙烯蜡作为低闭孔添加辅料,长链不饱和脂肪酸接枝聚丙烯作为高破膜添加辅料,石蜡油作为成孔溶剂混合,另外添加pe/pp相容剂、抗氧化剂预混;

11、步骤2,将步骤1预混后的物料通过双螺杆挤出机挤出流延,冷却定型成铸片;

12、步骤3,双向拉伸成油膜后,萃取出石蜡油形成低闭孔高破膜温度隔膜。

13、在上述技术方案中,所述步骤1中的预混温度为40-60℃,时间为2-3h。

14、在上述技术方案中,所述步骤1中超高分子量聚乙烯、氧化聚乙烯蜡、长链不饱和脂肪酸接枝聚丙烯、石蜡油的质量份数比为(18-21):(2-4):(4-6):(69-76),pe/pp相容剂的质量是长链不饱和脂肪酸接枝聚丙烯质量的2-8%,抗氧化剂的质量是石蜡油质量的0.2-0.5%,所述抗氧化剂为抗氧化剂1010、抗氧化剂168、抗氧化剂1076中的一种。

15、在上述技术方案中,所述步骤2中挤出温度为190-210℃,冷却温度为10-30℃。

16、在上述技术方案中,所述步骤3中,在110-130℃温度下双向拉伸5-10倍成油膜,利用二氯甲烷萃取出石蜡油,萃取时间为10-20min。

17、本发明的另一方面,还包括一种锂电池,包括正极、负极以及所述的低闭孔高破膜温度锂电池隔膜。

18、与现有技术相比,本发明的有益效果是:

19、1.使用超高分子量聚乙烯、低熔点氧化聚乙烯蜡、高熔点pp接枝长链脂类物(pp-g-ua)制作低闭孔、高破膜温度的湿法锂电池隔膜,低熔点氧化聚乙烯蜡形成低闭孔温度,高熔点pp接枝物形成高破膜温度,在氧化聚乙烯蜡和高熔点接枝物的效果下,闭孔温度可降低10℃左右,同时破膜温度提高10℃;

20、2.使用十一烯酸长链不饱和烃接枝的pp由于分子结构中含有pp链段,故与同样是聚烯烃的pp和pe的相容性更好,骤冷发生相分离过程易发生均相成核,结晶尺寸小,生长速度慢,故导致隔膜结晶度更低一些,从而在提高破膜温度的同时可以在一定程度上降低闭孔温度,在氧化聚乙烯蜡的交互作用下致使闭孔温度更低。

21、3.本发明通过添加高熔点pp接枝长链脂类物(pp-g-ua)降低闭孔温度,直接添加脂肪酸会产生异常成核现象,导致隔膜结晶度提高,闭孔和破膜温度均会提高。

22、4.本发明使用相容剂使聚乙烯与pp-g-ua中的聚丙烯分子链穿插、增加相互间键合力形成熔融均相;使用抗氧化剂减少熔融挤出过程的氧化反应;所用原材料通过熔融挤出、冷却铸片、双向拉伸、萃取溶剂制成低闭孔高破膜温度隔膜。

技术特征:

1.一种低闭孔高破膜温度锂电池隔膜,其特征在于,包括超高分子量聚乙烯、氧化聚乙烯蜡、长链不饱和脂肪酸接枝聚丙烯以及pe/pp相容剂,其中超高分子量聚乙烯、氧化聚乙烯蜡、长链不饱和脂肪酸接枝聚丙烯的质量比为(18-21):(2-4):(4-6)。

2.如权利要求1所述的低闭孔高破膜温度锂电池隔膜,其特征在于,pe/pp相容剂是长链不饱和脂肪酸接枝聚丙烯质量的2-8%。

3.如权利要求1所述的低闭孔高破膜温度锂电池隔膜,其特征在于,所述长链不饱和脂肪酸接枝聚丙烯为十一烯酸长链不饱和烃接枝pp。

4.如权利要求1所述的低闭孔高破膜温度锂电池隔膜,其特征在于,所述超高分子量聚乙烯的黏均分子量为80万以上。

5.如权利要求1所述的低闭孔高破膜温度锂电池隔膜,其特征在于,所述pe/pp相容剂为马来酸酐接枝hdpe。

6.一种低闭孔高破膜温度湿法锂电池隔膜的制备方法,其特征在于,包括以下步骤:

7.如权利要求6所述的制备方法,其特征在于,所述步骤1中的预混温度为40-60℃,时间为2-3h;

8.如权利要求6所述的制备方法,其特征在于,所述步骤2中挤出温度为190-210℃,冷却温度为10-30℃。

9.如权利要求6所述的制备方法,其特征在于,所述步骤3中,在110-130℃温度下双向拉伸5-10倍成油膜,利用二氯甲烷萃取出石蜡油,萃取时间为10-20min。

10.一种锂电池,其特征在于,包括正极、负极以及如权利要求1-5中任一项所述的低闭孔高破膜温度锂电池隔膜。

技术总结

本发明提供了一种低闭孔高破膜温度锂电池隔膜及其制备方法,锂电池隔膜中包括超高分子量聚乙烯、氧化聚乙烯蜡、长链不饱和脂肪酸接枝聚丙烯以及PE/PP相容,制备方法包括以下步骤:步骤1,将超高分子量聚乙烯作为主原料,氧化聚乙烯蜡作为低闭孔添加辅料,长链不饱和脂肪酸接枝聚丙烯作为高破膜添加辅料,石蜡油作为成孔溶剂混合,另外添加PE/PP相容剂、抗氧化剂预混;步骤2,预混后的物料通过双螺杆挤出机挤出流延,冷却定型成铸片;步骤3,双向拉伸成油膜后,萃取出石蜡油形成低闭孔高破膜温度隔膜。本发明在提高破膜温度的同时可以在一定程度上降低闭孔温度,在氧化聚乙烯蜡的交互作用下致使闭孔温度更低。

技术研发人员:袁海朝,徐锋,郭占星,马文献

受保护的技术使用者:河北金力新能源科技股份有限公司

技术研发日:

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!