一种晶圆清洗装置的制作方法

本发明属于晶圆后处理,具体而言,涉及一种晶圆清洗装置。

背景技术:

1、集成电路产业是信息技术产业的核心,在助推制造业向数字化、智能化转型升级的过程中发挥着关键作用。芯片是集成电路的载体,芯片制造涉及集成电路设计、晶圆制造、晶圆加工、电性测量、切割封装和测试等工艺流程。其中,化学机械抛光(chemicalmechanical polishing,cmp)属于晶圆制造工序中的五大核心制程之一。

2、化学机械抛光后的晶圆表面会残留大量的颗粒物,因此,需要对晶圆进行清洗、干燥等后处理。后处理是泛指对cmp后的晶圆表面进行的清洗干燥处理。

3、水平清洗是实现晶圆后处理的方式之一,其通过旋转-漂洗-干燥,以获取表面颗粒数符合工艺要求的晶圆。

4、现有的水平清洗装置,可以同时清洗晶圆的正面和背面,实现双面清洗。在对晶圆背面清洗时,需要在晶圆背面的中心设置一组背喷组件,以朝向晶圆背面喷射化学药液,以移除晶圆背面的污染物。后处理的晶圆会以一定速度旋转,其会带动晶圆下侧的气流扰动,使得晶圆底部中间位置的压力变低。后处理腔室中的流体(雾滴)会朝向压力低的区域流动,致使晶圆底部中间位置会持续保持润湿状态而影响晶圆的干燥效率,甚至一些含有颗粒物的流体会再次附着于晶圆背面的中心位置而影响晶圆的后处理效果。

技术实现思路

1、本发明实施例提供了一种晶圆清洗装置,旨在至少解决现有技术中存在的技术问题之一。

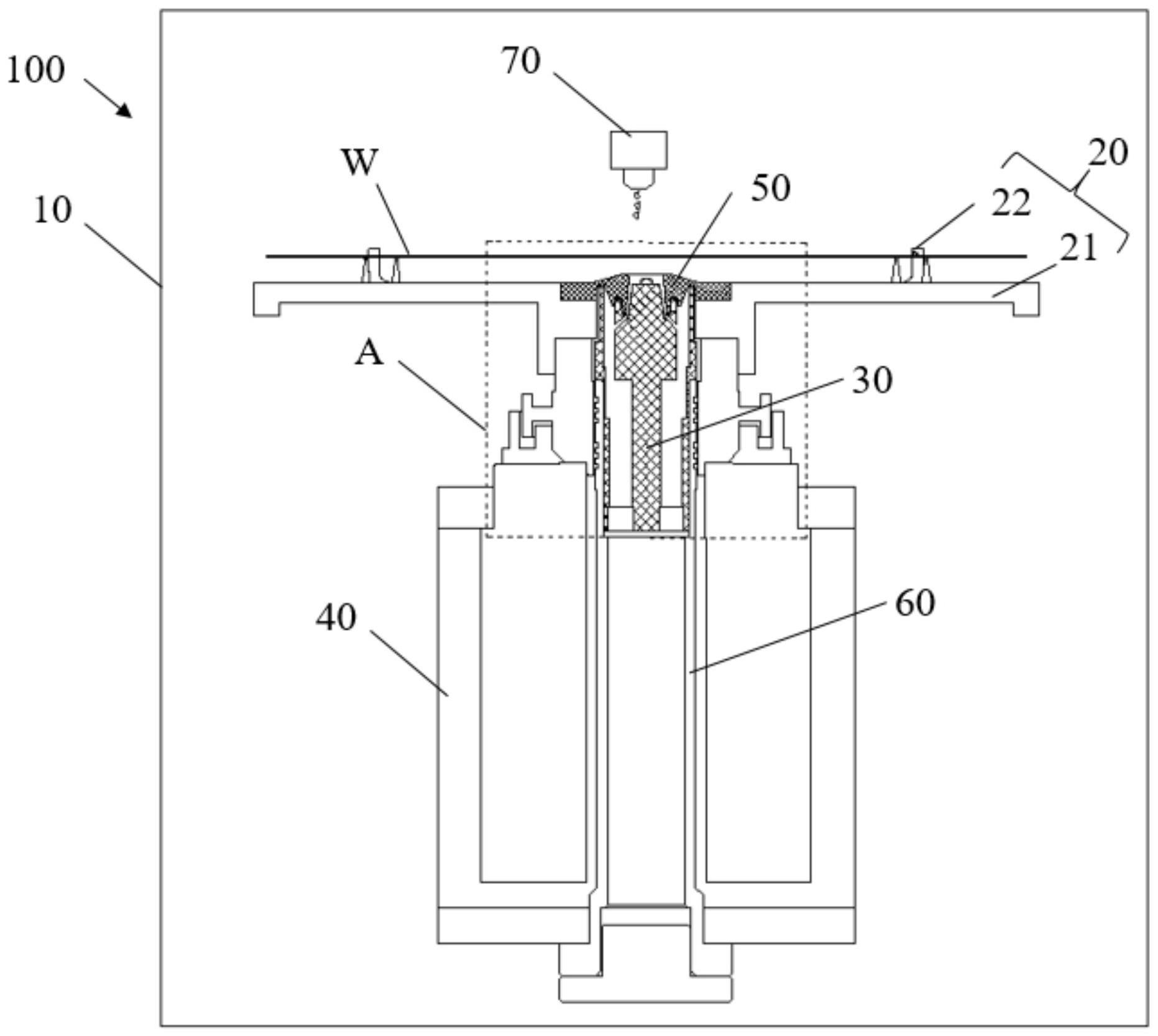

2、本发明实施例的第一方面提供了一种晶圆清洗装置,其包括:

3、箱体;

4、夹持组件,其包括水平固持晶圆的转盘,所述转盘的下部连接有旋转驱动件,以驱动转盘及晶圆旋转;

5、喷射体,其位于旋转驱动件的内部并延伸设置于转盘的中心孔,以朝向晶圆背面的中心处喷射流体;所述喷射体至少配置一个朝向晶圆的流体管路,喷射体的上部配置有第一凹槽和第二凹槽,两者为同心的环形凹槽,第二凹槽位于第一凹槽的外侧;

6、中部贯通的盖体,其罩设于喷射体上方,所述盖体与第一凹槽形成积液腔,盖体与第二凹槽形成排液腔;所述积液腔的体积小于所述排液腔的体积。

7、在一些实施例中,所述喷射体包括引流孔,其设置于第一凹槽与第二凹槽之间,以连通积液腔和排液腔。

8、在一些实施例中,所述引流孔自第一凹槽的底部倾斜向下、朝向所述第二凹槽延伸设置。

9、在一些实施例中,所述喷射体配置有中间凸起部,其位于所述第一凹槽的内侧;设置于喷射体的流体管路经由所述中间凸起部朝向晶圆设置。

10、在一些实施例中,所述中间凸起部的顶面不高于所述盖体的顶面。

11、在一些实施例中,所述中间凸起部的外侧面与盖体之间的间隙由上至下逐渐变小。

12、在一些实施例中,所述喷射体还配置有第一周壁和第二周壁;所述第一周壁位于第一凹槽外侧,其与所述中间凸起部形成第一凹槽;所述第二周壁位于第二凹槽外侧,其与所述第一周壁形成第二凹槽;所述第一周壁的顶面位于所述第二周壁的下侧。

13、在一些实施例中,所述旋转驱动件的内部竖向设置有中空的导向轴,所述喷射体竖向设置于所述导向轴的上端;所述喷射体间隙设置于转盘的中心孔。

14、在一些实施例中,所述盖体的下部配置有凹凸结构,其与喷射体的上端结构匹配设置,使得第一周壁及第二周壁与盖体之间的间隙小于中间凸起部的外侧面与盖体之间的间隙。

15、在一些实施例中,所述盖体的内侧配置有第一凸起部,所述第一凸起部设置于第一凹槽的内部;所述第一凸起部将引流孔的截面局部封堵。

16、本发明实施例的第二方面提供了一种晶圆清洗装置,其包括:

17、箱体;

18、夹持组件,其包括水平固持晶圆的转盘,所述转盘的下部连接有旋转驱动件,以驱动转盘及晶圆旋转;

19、喷射体,其位于旋转驱动件的内部并延伸设置于转盘的中心孔,以朝向晶圆背面喷射流体;所述喷射体的顶部配置有凹槽结构,所述凹槽结构的内部配置朝向晶圆背面的流体管路和排液管路;所述排液管路的孔径大于流体管路的孔径;

20、中部贯通的盖体,其罩设于喷射体上方,所述盖体与凹槽结构形成排液腔。

21、在一些实施例中,所述凹槽结构的底面具有坡度,所述排液管路的端口位于所述凹槽结构的最低处。

22、在一些实施例中,所述排液管路沿所述喷射体的长度方向设置,所述排液管路偏离所述流体管路设置。

23、在一些实施例中,所述旋转驱动件的内部竖向设置有中空的导向轴,所述喷射体竖向设置于所述导向轴的上端;所述喷射体间隙设置于转盘的中心孔。

24、在一些实施例中,所述凹槽结构的内部配置有凸台,所述流体管路的端口位于所述凸台并朝向晶圆的背面设置;所述凸台的顶面位于所述排液管路端口的上方。

25、在一些实施例中,所述喷射体的顶部配置有外周壁,以在喷射体顶部形成所述凹槽结构;所述盖体的下部配置有凹凸结构,其与喷射体的上端结构匹配设置,使得所述外周壁与盖体之间的间隙小于所述凸台与盖体之间的间隙。

26、在一些实施例中,所述凸台的顶面位于盖体顶面的下侧。

27、在一些实施例中,所述流体管路的端口朝向晶圆的中心处倾斜延伸设置。

28、在一些实施例中,所述盖体的中部配置有内部凸起,所述内部凸起自盖体的顶部朝下向内延伸设置。

29、在一些实施例中,所述内部凸起的下端低于所述凸台的顶面。

30、本发明的有益效果包括:

31、a.在喷射体的顶部设置积液腔和排液腔,其中,积液腔的体积小于排液腔的体积,以保持少量液体留存于积液腔,防止晶圆背面与喷射体之间存在过多的雾状液滴而影响晶圆背面的后处理效率;

32、b.喷射体顶部的第一凹槽与第二凹槽之间设置引流孔,以将积液腔中的液体引导至排液腔并控制引流孔的流速,调节积液腔中积蓄液体的多少;

33、c.喷射体中间凸起部的外侧面与盖体之间的间隙由上至下逐渐变小,以合理调节积液腔的液体流入排液腔的速度;

34、d.喷射体的第一周壁及第二周壁与盖体之间的间隙小于中间凸起部的外侧面与盖体之间的间隙,以防止积液腔中的液体经由第一周壁及第二周壁与盖体之间的间隙进入喷射体与旋转驱动件之间的间隙,保证晶圆清洗装置的正常运行;

35、e.旋转驱动件的内部竖向设置有中空的导向轴,喷射体竖向设置于导向轴的上端;喷射体间隙设置于转盘的中心孔,使得导向轴和喷射体形成的组件能够自旋转驱动件的下侧拆除,而无需通过拆卸盖体从夹持组件的上侧拆除,这有利于提高晶圆清洗装置维护的便捷性;

36、f.喷射体的顶部配置凹槽结构,晶圆清洗产生的流体可经由凹槽结构及排液管路直接排放至箱体的外部,进而减少了喷射体顶部液体的积聚,抑制流体再次附着于晶圆背面的中心位置,以保证晶圆的清洗效果和清洗效率;

37、g.凹槽结构的底面具有坡度,排液管路的端口位于凹槽结构的最低处,以便于液体快速排出而非在喷射体的顶部积聚;

38、h.排液管路沿所述喷射体的长度方向设置,排液管路偏离流体管路设置,使得流体管路的流体不会与流向排液管路的流体发生干涉而致使晶圆背面的流体发生紊乱。

- 还没有人留言评论。精彩留言会获得点赞!